换热器化学清洗系统建立和过程控制

王胜潮,谢齐

(格尔木炼油厂,青海 格尔木 816000)

换热器化学清洗系统建立和过程控制

王胜潮,谢齐

(格尔木炼油厂,青海 格尔木 816000)

通过格尔木炼油厂2009年大检修换热器的化学清洗过程,介绍了化学清洗中各组分的化学性质,着重分析研究了换热器化学清洗过程的建立及控制,并提出换热器清洗应注意的事项。

换热器;化学清洗;建立

换热器是使热量从热流体传递到冷流体的设备,广泛应用于化工、炼油、能源、动力、制药等工业领域。格尔木炼油厂换热设备以列管式换热器为主,冷凝器所用冷却介质多为循环水,循环水闭路运行,通过换热器带走装置的热量。换热器长期运行,会造成管壁结垢,影响换热器的传热效果,结垢严重时,会堵塞换热设备管束,无法正常生产。换热器循环水侧中污垢成分较为复杂,有硫酸盐垢、锈垢及生物粘泥及藻类垢,但主要以碳酸盐垢为主。2009年格尔木炼油厂大检修换热器化学清洗面积达1万m3,本文以碳酸盐垢清洗系统的建立及应用进行深入探讨。

1 清洗的原理和意义

化学清洗是用一种或数种化学药剂及其水溶液,按小型清洗实验结果确定的工艺条件、配比和程序,通过清洗泵、管道及阀组等与被清洗装置构成临时系统,以清除附着于装置工艺侧、冷却水侧各种类型的物料垢、油垢、腐蚀产物、水垢、灰尘砂土等污垢。其原理是利用化学药剂对垢物的溶解作用,即与垢物进行化学反应,生成可溶性盐类或络合物,随清洗液排放,同时反应生成的气体对垢物又可起到疏松剥离作用,加速垢物的清除。

格尔木炼油厂换热器水冷却系统长时间运行逐渐结垢,残留于循环水系统中的污物很容易与所用的水质稳定剂和预膜剂发生反应,影响水处理和预膜效果,使换热器换热效率下降,甚至发生腐蚀和堵塞,水泵输水压力上升,流量减少,在运行过程中结垢已影响了设备的生产效率和安全运行,致使系统的运行成本和事故隐患增大。为使设备正常、安全、有效地运行,对其进行化学清洗非常有必要。

我厂化学清洗工艺使用循环式清洗,即通过循环泵把清洗槽内的清洗液打入清洗设备内循环清洗,洗至清洗剂浓度在一定范围内不变为终点。

2 酸洗溶液的配制

2.1 选取清洗溶剂——盐酸

所选用的溶剂要求对水垢有良好的溶解作用,不含对设备结构材料、对设备重新投入使用和清洗过程有害的物质,对设备材料的腐蚀性小,或可用缓蚀剂进行有效抑制。根据上述要求,采用盐酸对碳酸盐垢进行清洗最为适宜,不仅价格低廉,酸洗效果好,而且不易产生氢脆和孔蚀,与碳酸盐垢反应生成的氯化钙易溶于水。盐酸的质量标准应满足GB320—06《工业用合成盐酸》的指标要求:总酸度≥31%,铁含量≤0.01%,砷含量≤0.0001%,灼烧残渣≤0.15%。

2.2 选取缓蚀剂

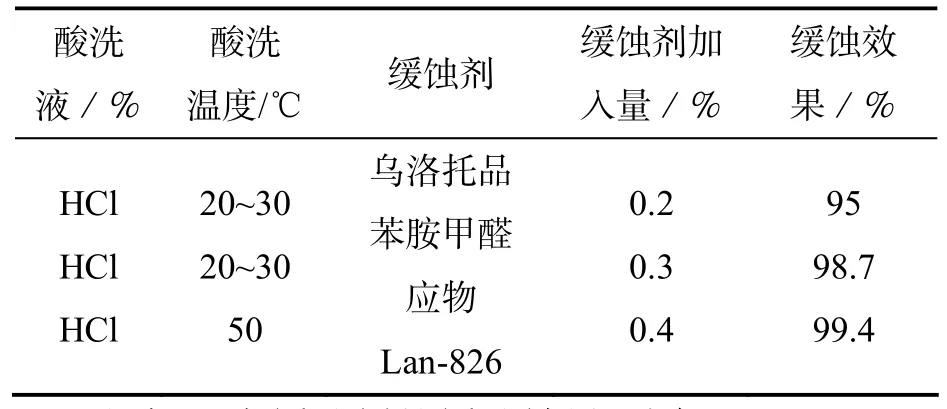

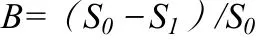

盐酸中的氯离子既有促进金属腐蚀产物快速活化溶解的有利作用,又有导致钝性材料表面钝化膜局部破坏诱发小孔腐蚀的不利作用,还可以与金属基体发生反应。因此在盐酸清洗液中必须添加缓蚀剂。在清洗温度范围内,缓蚀剂应保持稳定,能保证被清洗的材料无晶间腐蚀倾向,无选择性腐蚀,无脱成分腐蚀,无孔蚀,在盐酸溶液中缓蚀效果好,腐蚀速度应低于 5g·(m2·h)-1。盐酸清洗液及缓蚀剂的使用条件[1]见表1。

表1 盐酸清洗液及缓蚀剂的使用条件

根据上表缓蚀剂的缓蚀效果,我们选用Lan-826作为酸洗缓蚀剂。Lan-826是化工部化工机械研究院1982年研制成功的一种多用酸洗缓蚀剂,它在多种清洗用酸(无机酸、有机酸、氧化性酸、非氧化性酸)中都有高效缓蚀作用,具有优良的抑制钢在酸洗时吸收氢的能力和抑制Fe3+加速腐蚀能力,酸洗的金属不产生孔蚀。在盐酸中加入Lan-826缓蚀剂,渗氢率可减少85%,避免氢脆危险。Lan-826为淡黄色液体,气味小,毒性低,不燃不爆,在我国工业清洗中得到了广泛应用。

2.3 选取钝化剂

通过酸洗、漂洗后的金属表面处于较高活性状态,极容易发生返锈现象。通过钝化的方法,使金属表面形成一层致密的不溶性氧化膜,使铁失去电子溶解的阳极反应受阻,腐蚀速度大为降低,从而防止清洗系统发生返锈。磷酸三钠是最常用的钢铁钝化剂,常与烧碱(NaOH)配合使用,能在钢铁表面形成一层以铁的氧化物为主的钝化膜。磷酸三钠质量标准:纯度≥98%。

2.4 表面活性剂

表面活性剂是指一些在很低的浓度下能显著降低液体表面张力(或界面张力)的物质。为了增加酸洗液的清洗效果,可以添加适量的剥离剂。氨基酸型两性表面活性剂有一定的杀菌能力,同时有很好的污泥剥离能力,可以对盐垢起到疏松、剥离的作用,有利于盐垢的清洗。

3 循环酸洗系统工艺

3.1 循环酸洗系统回路设计和清洗工艺建立

3.1.1 系统回路设计

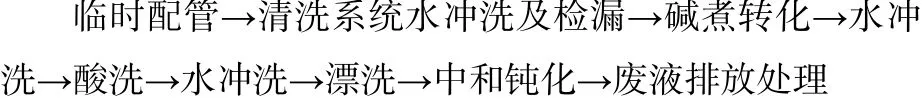

3.1.2 清洗工艺

将欲清洗的设备与系统隔离起来,与酸洗系统管线连接,为了保证酸洗效果,以免循环液走短路造成清洗死角,最好选用低进高出的进液方式。储液罐成敞口不能密封,以保证生成的CO2气体充分外排;同时为了避免气体挟带出酸洗液,储液罐液位不应高于3/5。

3.2 酸洗液的配制

在储槽中加入水,开启循环泵将水打入所清洗换热器中,当水可以正常循环时停止加水。在加水过程中,要对水量进行了计量,根据所加的水量,计算需要加入的盐酸量及药剂量。酸洗液配比:盐酸浓度(HCl含量)为 7%~10%,缓蚀刺 Lan-826为0.2%~0.5%,剥离剂l%。其中盐酸浓度太低清洗效果不好,清洗时间长,若浓度太高,反应过快不易控制。循环泵继续运行,使药剂和水能充分混合,以免局部酸液太浓,使缓蚀剂失效,增加腐蚀。

3.3 酸洗过程控制

酸洗开始时会有大量CO2气体逸出,随着酸洗液浓度降低,生成CO2速度也降低,当CO2生成量明显减少时,可取样化验酸洗液中盐酸浓度,若其浓度低于5%时,应及时补充盐酸至规定范围,以保证酸洗质量。在水垢的清洗中,CO2析出时的鼓泡和崩解、剥离垢的作用会加速清洗,酸洗过程中若反应过快,可减少冷凝器进液量或暂停进液泵,待反应缓和后再送酸。酸洗后期,每隔30min化验一次盐酸浓度,当两次化验的结果相差不大且基本上无气体产生时,就可以停泵,整个酸洗过程结束,并立刻取出腐蚀指示片进行处理和称重,以测定腐蚀率。另外,当酸洗液中Fe3+浓度≥1000mg·L-1时,清洗液中Fe3+升高将破坏缓蚀剂的缓蚀作用,使金属表面产生点蚀,必须在酸洗液中加入还原剂(联氨、氯化亚锡、亚硫酸钠、水合肼等)进行还原,使Fe3+还原为Fe2+,Fe3+的质量分数控制在0.03%以下。

3.4 清洗及钝化

酸洗后,用压缩空气(或蒸汽)压出清洗系统中酸洗液,并吹扫5min,再用清水进行清洗,并不断监测各排污点的pH值,一直冲洗到出水及各排放点pH大于6,且水质清澈,无沉淀物。

清洗结束后,立即按配方配制钝化液对冷凝器进行钝化处理,其中2%~3%磷酸三钠,0.5%烧碱。有条件的话,钝化剂中可通入蒸汽,控制钝化液温度50~60℃,钝化时间为3~4h,若在常温下进行钝化,可适当延长钝化时间,以6~8h为宜。钝化结束后,用压缩空气(或蒸汽)压出钝化液,与酸洗液中和,废液合格达标后外排。

4 化学清洗过程控制手段及验收标准

化学清洗过程控制是保障设备安全清洗的一个重要环节。从开始选择清洗剂到清洗过程中,直至最后清洗结束工程验收全过程,都必须严格按质量指标执行。

4.1 指标

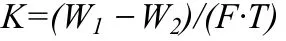

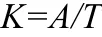

(1)腐蚀速率,即化学清洗剂对金属基体的腐蚀速率,公式表示如下:

式中K为腐蚀速率,g·(m2·h)-1;W1为清洗前腐蚀试片质量,g;W2为清洗后腐蚀试片质量,g;F为标准腐蚀试片表面积,m2;T为清洗时间,h。

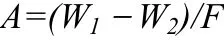

(2)腐蚀量,化学清洗后清洗剂对单位面积金属基体腐蚀的质量,以公式表示如下:

式中A为腐蚀量,g/m2;其他符号意义同上。

腐蚀速率与腐蚀量之间的关系如下式:

即腐蚀速率为单位时间的腐蚀量。

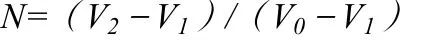

(3)除垢率,清洗前后物体表面污垢除去的体积百分率,公式表示如下:

式中N为除垢率;V0为无垢监视管体积,mL;V1和V2为依次为清洗前和清洗后监视管体积,mL。

(4)洗净率,清洗前后残留污垢覆盖面的百分率,公式表示如下:

式中B为洗净率,%;S0和S1为依次为清洗前和清洗后指定面中污垢覆盖的面积,m2。

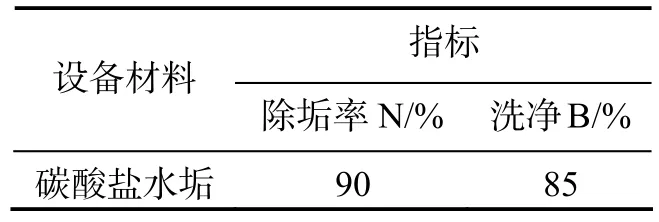

表2为标准中化学清洗腐蚀率及腐蚀量指标,表3为标准中除垢率及洗净率指标[2]。

表2 腐蚀率及腐蚀量指标

表3 除垢率及洗净率指标

4.2 化学清洗工程验收

工程验收按化工行业标准HG/T 2387-92《工业设备化学清洗质量标准》规定的质量指标和交工验收内容进行,主要内容如下:

(1)化学清洗工程验收时,施工方应向用户方提交:化学清洗方案、施工记录及各种分析化验数据。

(2)由施工方和用户方质量检验员共同对设备进行化学清洗质量检验,清洗质量符合本标准规定后,双方可在表中签字交工。

5 注意事项

(1)设备内的附属仪表应与清洗介质隔离或拆除,将清洗系统与其它设备用盲板截断,并将盲板编号以便清洗后恢复。清洗现场水、热源应充足,电源安全可靠。

(2)循环酸槽与冷凝器连接时,注意循环酸液应低进高出,以防循环液短路,造成水垢清洗留有死角。

(3)控制好酸洗液的浓度。酸浓度太低,除垢效果不好,酸浓度太高,会增加设备、管道腐蚀,且水垢厚度≥3mm以上时,水垢会崩解、剥离、脱落而来不及溶解,脱落的垢片会堵塞设备或管道,严重时将使循环酸洗过程中止。

(4)控制好循环速度。循环速度以0.4~0.8 m·s-1为宜,最大不要超过1.2m·s-1,以免发生冲刷腐蚀。提高清洗液的流速,对提高除垢率的作用不大。

(5)清洗温度控制在常温下进行。若清洗液温度过高(大于40℃),酸洗液中的氯化氢气体会挥发出来,降低了使用效果;若清洗液温度过低(小于10℃),清洗效率将很低。

(6)循环泵为耐腐蚀泵。

6 结语

对于冷凝器的清洗一般每两年清洗一次,或根据使用情况增加清洗次数。清洗后,冷凝器换热效果良好,极大地提高了工艺运行稳定性,对于节能降耗、延长设备作用寿命、提高设备安全状况都十分有利。

[1] 梁治齐.实用清洗技术手册[M].北京化学工业出版社,2005.

[2] HG-T 2387-1992,工业设备化学清洗质量标准[S].

[3] DL/T 794-2001,火力发电厂锅炉化学清洗导则[S].

Establishment and Process Control of Chemical Cleaning System of Heat Exchanger

WANG Sheng-chao, XIE Qi

(Golmud Refinery, Golmud 816000, China)

TQ 051.5

B

1671-9905(2010)08-0064-03

2010-04-23