工业化晶体硅太阳电池技术

马 跃魏青竹夏正月杨 雷张高洁

①②④博士,③⑤硕士,江苏林洋新能源工程技术中心,江苏启东226200

工业化晶体硅太阳电池技术

马 跃①魏青竹②夏正月③杨 雷④张高洁⑤

①②④博士,③⑤硕士,江苏林洋新能源工程技术中心,江苏启东226200

晶体硅 太阳能电池 工业化 高效

近十余年来,晶体硅太阳电池产业得到了蓬勃的发展,其制造技术也在不断进步。作者简要回顾了太阳电池的发展历史;描述了太阳电池的工作原理及工业化生产的工艺步骤;重点介绍了当前工业化生产中提高电池效率的几个主要方法,包括优化硅片性能、高方阻、先进的金属化、以及选择性扩散等;最后强调了技术进步对规模化生产带来的影响。

1 太阳电池的历史

太阳电池的历史可以追溯到19世纪。1839年Becqurel在电解槽中发现了光生伏特效应。1883年,Fritts描述了第一个用硒制造的光生伏特电池。1941年,Ohl提出了硅p-n结光伏器件,在此基础上,美国贝尔实验室于1954年制造出第一个实用的硅扩散p-n结太阳电池,并很快将光电转换效率提高到10%。1958年,太阳电池首先在人造卫星上得以应用,从此开始了研究、利用太阳能发电的新阶段。

20世纪50年代第一块实用的硅太阳电池的问世,揭开了光电技术的序幕,也揭开了人类利用太阳能的新篇章。自20世纪60年代太阳电池进入空间、20世纪70年代进入地面应用以来,太阳能光电技术发展迅猛。但在20世纪80年代以前,由于发电成本过高,太阳电池的应用并不广泛。光伏发电主要在航天、通信、导航、农业灌溉等领域作为补充能源。

在太阳电池发展过程中,先后出现过各种不同结构的电池,如肖特基电池、MIS电池、异质结电池等。这些电池若以材料区分,可分为晶体硅电池、薄膜电池、叠层电池,其中晶体硅电池在整个光伏电池领域占主导地位,因为硅原料丰富且作为半导体材料,对它的研究最多、技术上最成熟。进入20世纪80年代后,由于能源危机和环境恶化,可持续发展的观念深入人心,太阳能的应用得到越来越广泛的关注。在能源危机以及市场竞争的双重推动下,大面积、薄片化、高效率成为晶体硅电池的发展要求,众多研究人员和企业通过降低硅材料成本,开发引进新技术来提高转化效率,以及延长使用寿命来降低单位电池的发电成本。

2 太阳电池的工作原理

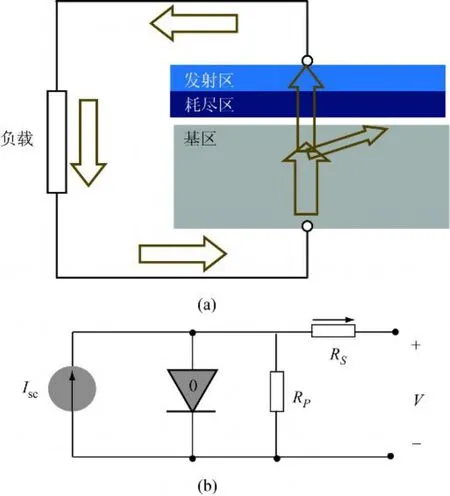

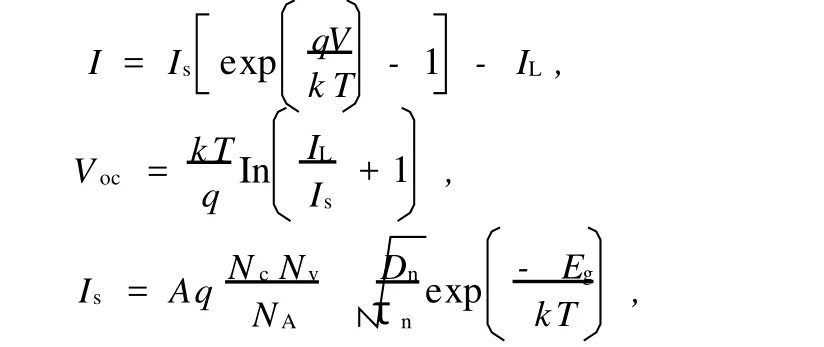

如图1(a)所示,太阳电池的核心就是一个大面积的PN结。依靠PN结产生的电势,电子向发射区运动,而空穴则向基区运动。因此,靠近PN结附近基区的电子浓度比基区的其他地方低,而靠近PN结附近发射区的空穴浓度比发射区的其他地方低,其结果是基区的电子向PN结方向扩散,而发射区的空穴向PN结方向扩散。如果电子(或空穴)在到达发射区(或基区)之前未被复合,它们就能通过外部电路之后再复合掉,从而对负载提供电能。考虑到实际电池中串、并联电阻的影响,其等效电路如图1(b)所示。

图1 (a)太阳电池的原理示意图。箭头表示电子流的运动方向;(b)太阳电池的等效电路,由恒流源、正向偏置的二极管、串联电阻Rs及并联电阻Rsh组成

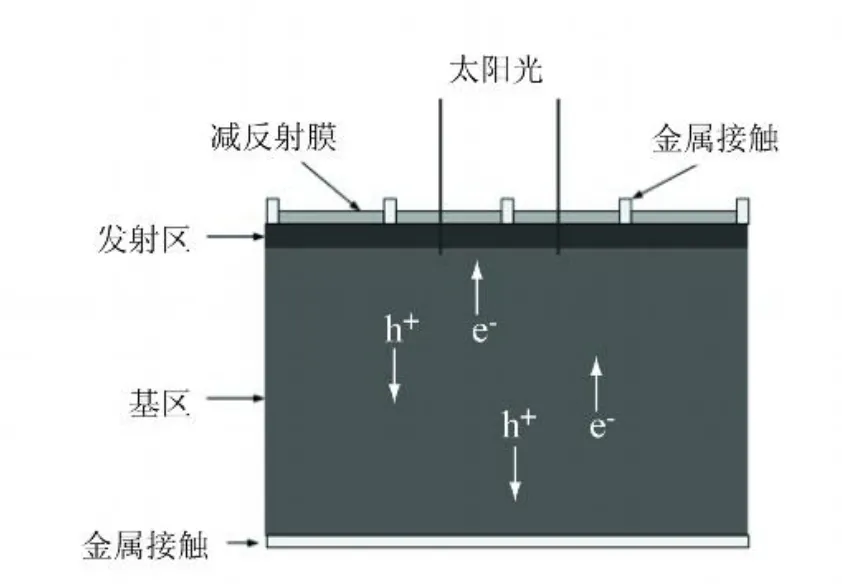

晶硅太阳电池的构造如图2所示。典型的工业化制备工艺包括制绒、扩散、背结/磷硅玻璃去除、SiNx沉积、丝网印刷、干燥烧结等六道工序。

图2 晶体硅太阳电池的结构示意图

3.1 表面制绒

表面制绒是为了降低电池表面的反射率,从而增加光在硅材料中的吸收。这种绒面是采用一种有选择性的腐蚀方法腐蚀硅表面而成的。这种腐蚀方法使硅晶格结构的一个方向的腐蚀比另一个方向的快得多,从而使晶格中的某些平面暴露出来。在图3中那些外貌似金字塔的一个个小椎体是由于这些晶面相交而形成的。根据密勒指数,绒面电池的硅表面通常平行于(100)面,金字塔由(111)面相交而成。通常用稀释的NaOH溶液作为选择性腐蚀剂。

图3 单晶绒面的电子显微镜图片

金字塔的角度由晶面的取向决定。这些尖塔使入射光至少有两次机会进入电池。如果像正常入射到裸露硅表面的情况一样,在每个入射点有33%的光被反射,则总的反射为0.33×0.33,约为11%。如果使用减反射膜,则太阳光的反射完全可以控制在3%以内。另一个合符希望的特点是光射入硅中的角度应确保光在更靠近电池表面的地方被吸收。这将增加电池的收集几率,特别是对吸收较弱的长波部分。

3.2 扩散

扩散的目的是为了制备PN结。目前工业化生产中最常用的方法是在P型的硅片上三氯氧磷气态源扩散N型发射结。扩散温度在800~900℃之间。温度过低则磷原子的扩散速度太慢,太高则易激活、产生某些有害的杂质沉淀如氧、金属原子等。工业化晶硅太阳电池的发射结方块电阻通常为每方块40~70Ω之间,结深0.3μm左右,表面浓度大于1×1020cm-2以形成良好的欧姆接触。

3.3 生长减反射膜

减低发射率的另一种方法就是生长减反射膜。工业化生产中通常采用PECVD法制备氮化硅(SiNx:H)作为减反射膜。其主要原理是1/4波长薄膜干涉增透。氮化硅膜同时也起到表面钝化的作用。由于晶格在表面突然中止,在表面最外层的每个硅原子将有未配对的电子,即未饱和键,这个键称作悬挂键,与之对应的电子能态称为表面态。这些表面态是半导体硅表面禁带中的一些分立的或者连续的电子能态(即能级)。表面态能级是有效的符合中心,能与光生少数载流子发生复合,即表面复合。表面复合降低了PN结对少数载流子的收集率。通过表面钝化的方法来降低表面复合,提高PN结对少数载流子的收集率。二氧化硅和氮化硅薄膜等可以作为表面钝化膜。PECVD法制备氮化硅工艺简单,同时兼备减反射、表面钝化以及体钝化的作用。

3.4 金属化

达到发射区的电子依赖于金属-硅接触来提取以形成电流,常用的金属是钛/钯/银系、镍/铜/银系,或者只用银。常用的方法包括化学电镀、电子束蒸镀及磁控溅射,然而工业生产最常用的方法是丝网印刷,其基本原理如图4所示。导电浆料(银浆或铝浆)在刮刀的压力下透过网版开口图案的空隙印刷在基底表面。硅片上表面栅线的宽度取决于网版开口的宽度、印刷机的参数以及浆料本身的特性。银浆经过干燥、烧结之后即可与电池的发射极形成良好的欧姆接触。

图4 丝网印刷技术示意图

4 提高工业化太阳电池效率的措施

4.1 优化晶体硅材料

太阳电池的效率与硅材料的电阻率及少子寿命有着极其密切的联系。在P型基底中,

从上式可以看出,参杂浓度越大则反向饱和电流密度Is越小,Voc越大。从上式中还可以看出,少子寿命τn越长,Voc则也越大,因此,理想的太阳电池基底应该是低电阻率和高少子寿命。实验室制备的高效率太阳电池都无一例外地使用了电阻率约为0.01~0.1Ω·cm,少子寿命高达数毫秒的高质量区熔单晶硅FZ。

然而在广泛使用的直拉(CZ)单晶硅中,由于存在掺杂元素与杂质元素的相互作用(如B-O),以及一些杂质元素如铁的空穴捕获截面积远大于电子捕获截面积的情况下,少子寿命直接与掺杂浓度及电阻率相关。此外,在常规工业太阳能电池中起重要作用的铝背场,其效果也与基底电阻率有关。理论和实践都证明:0.5~3Ω·cm左右的工业生产直拉单晶硅片及铸锭多晶硅片都可以有很好的效果。为了降低光致衰减,目前单晶有向高电阻率发展的趋势。

4.2 高方阻技术

众所周知,降低晶体硅电池前表面N层的表面磷浓度,可以减少死层,提高有效少子寿命,提高电池的短波响应,进而提高短路电流。而提高表面活性磷的浓度,可以改善表面复合,降低表面复合速率,提高电池的开路电压;另外前表面金属栅线与硅的接触电阻与硅表面的活性磷关系密切,因而提高表面活性磷的浓度还可以降低金属栅线与硅的接触电阻,从而改善电池的填充因子。此外,电池的结特性与PN结的质量息息相关。对于丝网印刷晶体硅电池而言,最后一道工序共烧使得前表面金属栅线与硅体形成良好的欧姆接触,同时金属扩散进入电池N层,影响PN结的质量,为了降低这种影响,要求PN结必须要有一定的深度。因而增加PN结的结深可以改善电池的结特性(理想因子),进而提高电池的填充因子。

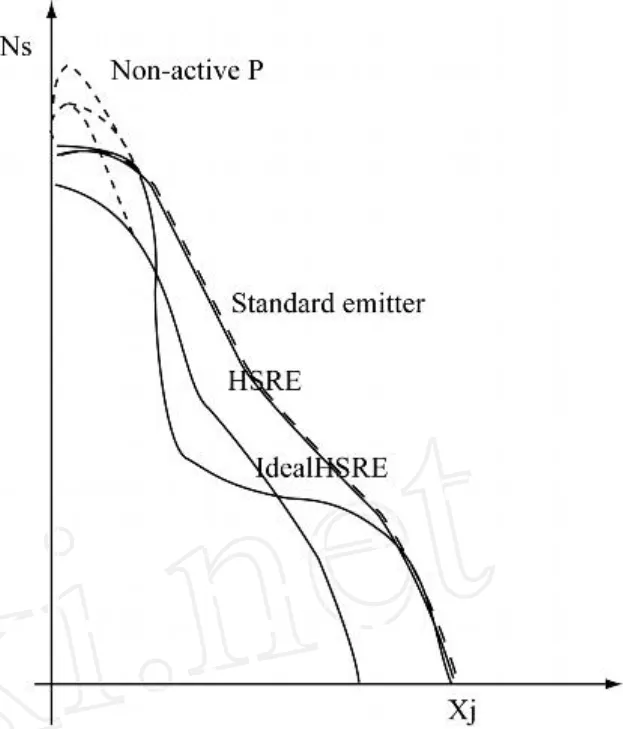

综上所述,进一步改善晶体硅太阳能电池性能,提高电池的光电转换效率,可以采用均匀高方阻技术,优化结果要求高方阻PN结应如图5所示,具有高表面活性磷浓度、低非活性磷浓度、深结的特点。

图5 普通方阻(standard emitter),普通高方阻(HSRE)及理想高方阻(ideal HSRE)的扩展电阻示意图

4.3 先进的金属化技术

目前常规工业化晶硅太阳电池的正面金属栅线面积约占整个电池面积的8%,其中60%的面积是细栅线(finger,也称为副栅线),40%的面积为主栅线(busbar)。金属栅线由不透光的银颗粒及玻璃体组成。因此为了降低栅线遮挡造成的电池效率损失,可以从以下几个方面考虑:

a)缩小细栅的宽度:工业化生产中丝网印刷的细栅线的宽度已经从过去几年的140~150μm逐步降低到100~120μm左右,并有继续缩小到80μm左右的潜力。

b)超细主栅或无主栅:主栅的宽度通常为1.5 mm(对于125 mm边长的电池片,或者156 mm边长3根主栅的电池片),将主栅宽度缩小甚至完全移至背面,如metal wrap through技术。

c)背面接触:如果使用emitter wrap through技术则可将正面所有的细栅线和主栅移至背面,大大增加短路电流。

d)栅线内反射:栅线是良好的光线反射体,通过特殊设计,可以将部分反射光线通过玻璃、封装材料等内反射再回到电池片表面。

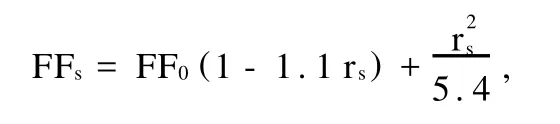

金属栅线同时也对串联电阻Rs,进而对填充因子FF起决定性的影响。Rs与FF的关系可以从以下半经验公式中得出:

其中rs=Rs/(Voc/Isc)为归一化的串联电阻。对于常规的单晶硅太阳能电池来说,Voc≈620 mV,Isc≈36 mA/cm2,Rs≈0.75Ω·cm2,Rs每下降0.1Ω·cm2,FF则升高0.5%。

串联电阻主要有正面栅线电阻、正面栅线接触电阻、发射结方阻、体电阻、背面金属电极电阻组成。计算表面,正面栅线线电阻、接触电阻分别占总串联电阻的25%及40%左右。在不显著影响遮光面积的情况下,可采取主要的措施有:

a)双层印刷技术以增加细栅高度。平均高度从15μm增加到25μm,串联电阻减低0.08Ω·cm2,FF则升高0.4%,相对效率增加0.5%。

b)电镀技术可增加细栅高度、细栅电导率及降低接触电阻。Ag-Si的接触电阻率在10~20 mΩ·cm2左右,取决于表面浓度、Ag材料的特性、以及烧结退火的工艺条件。如果将接触电阻率降低至原来的50%,串联电阻可减低0.15Ωcm2,FF提高0.6%,相对效率增加0.75%。

4.4 选择性扩散技术

选择性扩散电池(selective emitter)主要特点是金属化区域磷高浓度掺杂。光照区域磷低浓度掺杂,目的是在不降低金半接触质量的前提下提高前表面钝化质量,减小表面复合和发射层复合,提高蓝光波段的光响应,提高电池性能。选择性扩散太阳电池具有良好的金半欧姆接触;金属化区域浓扩散区结深大,烧结过程中金属等杂质不易进入耗尽区形成深能级,反向漏电小,并联电阻高;金属化高复合区域和光照区域分离,载流子复合低;光照区域掺杂浓度低,短波响应好,短路电流高;横向扩散高低结前场作用明显,利于光生载流子收集等优点。

20世纪80年代开始,选择性扩散电池的研究就已经开始,并逐渐被大家所重视。现在已经有文献报道的选择性扩散实现方法有多种,主要有磷浆扩散法[1]、激光掺杂法[2]、扩散回蚀法[3,4]、扩散掩膜阻挡法[5,6]、局部浆料保护法[7]等。不同选择性扩散实现方法的磷掺杂分布、结特性、表面钝化等各不相同。根据浓扩散、淡扩散形成的先后顺序及工艺步骤,可分为一步扩散法和两步扩散法。一步扩散法虽然工艺简单,但工艺优化难度大;两步扩散法性能优化可独立进行,但工艺步骤过于复杂。

图6归纳了选择性扩散太阳电池的典型方法步骤,其中第一列中的标准工艺为工业化大规模生产太阳电池的工艺步骤。硅片制绒后,在管式扩散炉或链式扩散炉中磷掺杂,去除磷硅玻璃,隔离PN结,正表面淀积介质膜钝化正表面扩散层,丝网印刷正电极、背电极、背电场,在链式炉中烧结,同时形成正电极、背电极和背电场。

(1)两步扩散SE

硅片制绒后热生长或淀积一层介质层(SiO2或SiNx),此介质层作为扩散阻挡层;在介质层上光刻或激光刻蚀或局部腐蚀形成与金属化相同的图形;在管式或链式扩散炉中进行高浓度深结扩散,除了图形区域外,其他部分被介质层覆盖,阻挡了杂质的扩散,于是扩散自动聚集在图形区域;去除介质层后进行低表面浓度浅结的第二次均匀扩散,此次扩散掺杂浓度远低于第一次扩散。最后去除磷硅玻璃等工艺步骤与标准工艺相同。

两步扩散SE的优点是对提高效率重要的接近于理想的上表面浓扩散和淡扩散分别形成,效率提升高,工艺可控性好并易于优化,表面钝化效果好,可作为概念模型进行研究;但工艺过程过于复杂,需要多次热处理,对硅片损害较大,同时热耗高。

(2)部分扩散SE

这种方法和两步扩散SE基本相同,主要差别是介质层比较薄,在高浓度深结扩散的同时利用薄介质层的不完全阻挡作用实现低浓度浅结掺杂,忽略了第二次均匀扩散步骤。部分扩散SE工艺步骤少,热耗低,工艺简单易行;但浓扩散和淡扩散同时形成,工艺优化较困难;同时,为了获得合适的表面浓度和结深,对介质层厚度和浓扩散工艺要求较高;另外,扩散均匀性受到扩散工艺和介质层均匀性的限制,结特性容易变差,从而影响电池性能。

(3)扩散回蚀SE

硅片制绒后对整个硅片进行高浓度深结均匀扩散,根据金属化图形丝网印刷保护性浆料,在腐蚀液中腐蚀没有保护浆料的扩散层,这样在保护浆料部分掺杂浓度不变,没有保护浆料部分表面浓度和结深降低。最后的工艺步骤与标准工艺相同。扩散回蚀SE方法只需要一步扩散步骤,热耗最低,表面非激活层被完全腐蚀掉,蓝光波段响应提高明显。但这种方法对腐蚀液、保护性浆料、扩散杂质浓度分布等要求较高;腐蚀后表面浓度降低,需要更好的正表面钝化介质层。

(4)激光驱入SE

硅片制绒后进行低浓度浅结扩散,在表面旋涂或喷涂扩散源,利用激光根据金属化图形进行驱入实现局部重扩散,最后的工艺步骤与标准工艺相同。激光驱入SE工艺最简单。但激光驱入部分表面容易形成损伤层,需要额外的清洗步骤,增加工艺控制难度;制绒面起伏度易引起激光能量不均匀,直接导致重扩散区域掺杂不均匀;由于激光光束直径较小,同一条栅线需要多次扫描;激光波长、脉冲、步长、能量需要精确调节以获得最佳重掺杂区域。

(5)激光刻槽埋栅电池

激光刻槽埋栅电池工艺的最初几步与丝网印刷电池相同。硅片在腐蚀掉切割损伤后进行制绒。扩散形成电池发射极,其掺杂浓度比标准工艺电池低一些,并在扩散表面热生长SiO2或淀积SiNx。然后在背面淀积铝合金后形成背场。在介质层及其下层的部分硅上用激光刻出深槽,同时将部分磷硅玻璃中的磷源驱入发射结中形成重扩区。接着放入电镀液中,在导电区域中选择淀积金属,由于表面除了沟槽外其余区域全被介质覆盖,于是只有沟槽区域镀上了金属。

以上各种SE典型方法在最后的丝网印刷正电极步骤都要求精确套印,只有实现精确套印才能发挥SE电池的优势。

图6 各种SE电池的工艺流程示意图

5 工业化生产中需要考虑的问题

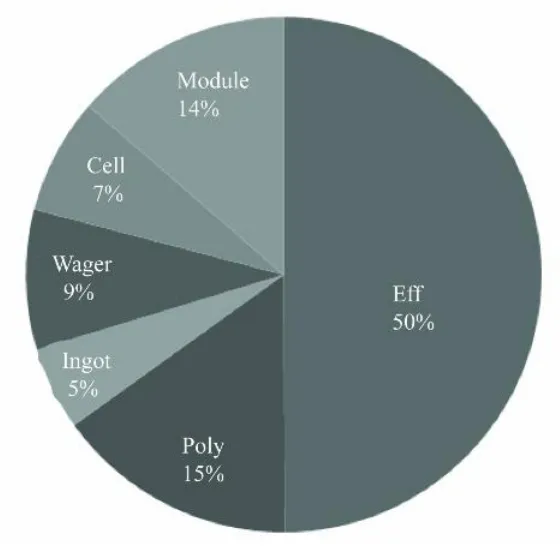

图7显示了在当前典型的组件成本结构下,多晶硅采购成本(poly),铸锭(ingot)、切片(wafer)、电池(cell)、组件(module)的制造成本,以及电池的效率对最终成本的影响。从图中可以看出,效率的相对提升对最终的成本控制有最大的贡献。如果电池的效率相对提高1%,则电池的加工成本可以相对提高7%而仍然可以保持同样的成本。

工业化生产中需要考虑的另一个问题是碎片率及成品率。先进的电池技术一般都会增加数个工艺步骤。取决于工艺的成熟度,每增加一个工艺步骤都会导致约0.25%的碎片率及约0.5%的成品率损失,从成本上来讲相当于绝对效率降低了0.1%(或相对降低了0.6%)。

图7 各阶段制造成本及电池效率对最终成本的影响

(2010年5月11日收到)

[1]HOR ZEL J,et al.Optimization results for an industrially applicable selective emitter process[C]//Proc 2nd World Conf PV Energy Conversion,Vienna,Austria,1998.

[2]TJA HJONO B S,et al.High efficiency solar cell structures through the use of laser doping[C]//Proc 22nd European Photovoltaic Solar Energy Conference,Milan,Italy,2007.

[3]HAVER KAMP H,et al.Minimizing the electrical losses on the front side:development of a selective emitter process from a single diffusion[C]//Proc 33rd IEEE PVSC,San Diego,2008.

[4]DASTGHEIB-SHIRA ZI A,et al.Selective emitter for industrial solar cell production:a wet chemical approach using a single diffusion process[C]//Proc 23rd EU PVSEC,Valencia,2008,1197.

[5]BOO K F,et al.Two diffusion step selective emitter:comparison of mask opening by laser or etching paste[C]//Proc 23rd EU PVSEC,Valencia,2008,1546.

[6]BARIN KA R,et al.Advanced selective emitter solar cell process with use of screen-printable etching paste[C]//Proc 23rd EU PVSEC,Valencia,2008,1760.

[7]HOR ZEL J,et al.Screen-printed rapid thermal processed(RTP)selective emitter solar cells using a single diffusion step[C]//16th European Photovoltaic Solar Energy Conference,Glasgow,U K,2000.

Industrial Crystalline Silicon Solar Cell Technology

MA Yue①,WEI Qing-zhu②,XIAZheng-yue③,YAN G Lei④,ZHAN G Gao-jie⑤

①②④Ph.D.,③⑤M.Sc.,Jiangsu Linyang Solarfun Co.,Ltd.,Qidong 226200,Jiangsu Province,China

The crystalline silicon solar cell industry has been growing remarkably in the recent ten years,along with continuous improvement on the manufacturing technology.In this paper,we have briefly reviewed the history of solar cell development,the working principle of solar cell,and the process sequence on manufacturing crystalline silicon solar cell.We have introduced several industrial-applicable methods to improve the solar cell performance,such as wafer property optimization,uniform high sheet resistance emitter,advance metallization,and selective emitter.The impact of advance processing on the large scale manufacturing has also been addressed.

crystalline silicon,solar cell,industrial,high efficiency

(责任编辑:沈美芳)

10.3969/j.issn 0253-9608.2010.03.007