165t铸造吊主梁产生裂纹原因简析及处理办法初探

申小兵

(涟源钢铁有限公司一炼轧厂, 湖南 娄底 417009)

165t铸造吊主梁产生裂纹原因简析及处理办法初探

申小兵

(涟源钢铁有限公司一炼轧厂, 湖南 娄底 417009)

冶金铸造起重机主梁结构件是典型的焊接结构,其主要失效形式是由于疲劳而产生裂纹直至断裂,而裂纹的萌生和形成寿命很短,疲劳寿命主要取决于疲劳裂纹的稳定扩展阶段。本文以图表及文字表述,简述了湖南涟钢一炼轧厂165/40t X 22m行车主梁腹板母板产生裂纹的原因,并针对生产现场的实际情况简要讲述了此次裂纹处理的主要方法和需要采取的防范措施。对于预防主梁钢结构疲劳断裂事故的发生,指导该类型起重机的设计、制造和管理具有重要意义。

冶金铸造;起重机;主梁;裂纹

0 引 言

涟钢一炼轧厂转炉线3#行车(140/40t)于1999年10月投运,主要用于吊运从炼铁厂运送 过来的铁水罐,并将铁水倒入混铁炉以及吊运铁水进入脱硫站。该厂 3#转炉工程建设时,该车于2003年9月由140/40t扩容至165/40t。该车扩容后至2007年8月29日止未发现较大的设备隐患。8月30日在检查发现,西端主梁内侧腹板母材出现裂纹,整个裂纹横向长为670mm、裂纹宽为0.75mm。

1 生产现场实际情况

由于该车主梁产生裂纹属重大设备隐患,给一炼轧厂的生产组织带来了极大影响:第一、公司安环部要求该车限载120t,限载120t后影响RH钢的生产节奏;第二、影响大高炉铁水罐的吊运。 为此,8月30日对上述裂纹进行了加固施工,历时30小时完成。具体方案如下:

在裂纹两端各钻一个直径为6mm的止裂孔。采用碳弧气刨消除裂纹,并用磨光机抛光表面。采用碱性焊条进行补焊,焊接完一面进行清根再焊另一面。在主梁内的两横向加筋板之间加焊筋板能增强主梁的局部强度。筋板长度为

2.2m,能控制住腹板的波浪变形;筋板厚度为16mm,焊脚高度为7mm。采用气刨焊(焊角小、焊接应力小)最好(也可采用手工焊),焊接的方向从中间往两端同时进行焊接。各焊缝应表面磨平,转角处采用圆弧过渡。焊接完后对所有焊缝进行超声波探伤,符合GB11345 I级。表面不允许出裂纹夹渣、气孔、咬边等缺陷等等。

处理上述裂纹后,在该车运行的第19天和第25天又发现东、西端主梁共计产生三处裂纹,发现问题后,均在第一时间内采取了在裂纹两端钻了直径为6mm的止裂孔[1]。

2 原因简析

经分析认为,上述裂纹属于疲劳裂纹,其产生开裂的主要原因是该车存在设计先天性缺陷,具体原因如下:1、主要原因:由于该车运行频率高,导致疲劳次数增多,出现裂纹的区域又属于应力集中点及高应力区,在 3#车扩容改造后又增大了局部挤压力(增大了20%)和负载后的弯曲应力作用,从而使主梁腹板开裂。2、根本原因:(1)通过分析该车吊运的重量及频率进行计算,其作业率已高达到85%,远高于 A7级铸造吊车的作业率。(2)该车西边梁上拱值为16.5mm,东边主梁上拱值为 17mm,低于冶金铸造起重主梁上拱度规定中所要求的 20—29mm的上拱值要求。(3)经查实,现起重机制造厂家生产的165/40t吊车的主梁所用材厚度如下:腹板厚12mm,上、下盖板厚度均为14mm;而该车的腹板厚为 10mm;上、下盖板材厚均为 12mm。(4)经查实,现起重机制造厂家生产的165/40t吊车主梁采用500号“T”形梁, 而该车主梁所用的为200号“T”形梁,使主梁下方的受力缓冲区域远小于现在生产的165/40t吊车受力缓冲区域,所以应将缓冲区应再大。3、次要原因:(1)大车轨道接口不平对整车运行产生额外冲击负荷,导致负荷无形中增大,使冲击系数增大增加了循环应力。(2)由于整车运行频率高,导致疲劳次数增多,而此处又属于应力集中点及高应力区,再加上轮压增大造成的局部挤压力增大(增大了20%)和负载后的弯曲应力,从而使此处开裂。综上所述,认为裂纹产生的原因是该车因受主梁所用材厚度及“T”型梁的条件所限。因此,该车在主梁强度等方面存在的问题只能着眼于在现有基础上略作改善,短时期内处理焊缝的问题,而无法从根本上解决裂纹问题,最恰当、最好的方法是更换两根主梁。虽然已对该车裂纹进行了初步处理,但这仅仅是治标而未真正治本,况且采用了该车限载 120吨的方法,则无法保证 90吨转炉与 CSP的稳顺衔接,势必中断CSP生产[2-3]。

3 解决方案

因此,针对该车主梁出现的裂纹且又严重影响我厂生产的情况,经过多次专题讨论、研究,分别制订了处理主梁裂纹的短、中期方案。

短期方案(检修时间约40小时)

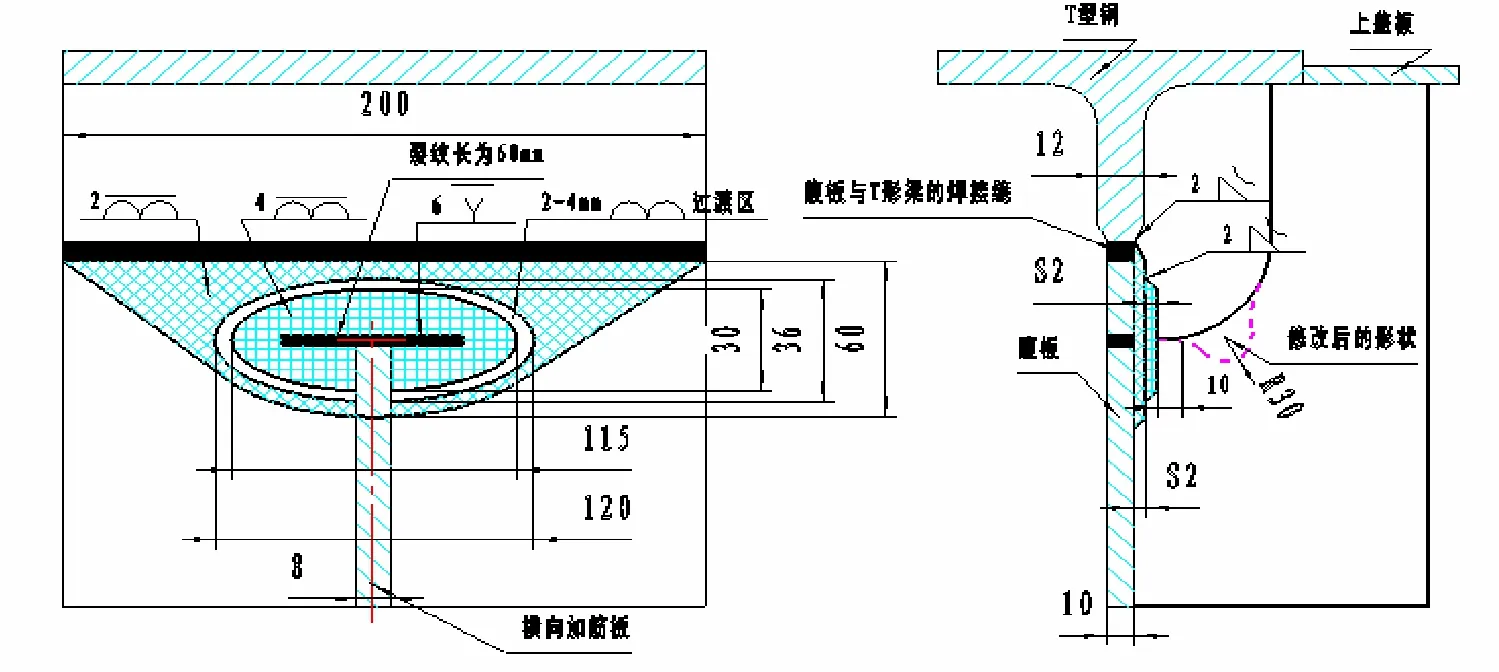

短期施工方案时间约为40小时。在主梁出现裂纹的地方打坡口,并加以施焊。在应力源集中处实施小电流、小径焊条、小坡度平缓过度的堆焊方式,加强应力源处的抗弯强度。改变主梁内部加强框的拉引力方向,以进一步减小该处应力源的应力作用。具体施工方案如图1所示。

图1 短期施工方案

3.1 中期方案

中期施工方案时间约192小时,首先在“T”型钢和主腹板固须在焊缝两侧加补加强板(6×150×21000mm),然而,在加补强板前将开裂焊缝除去,开成坡口补焊打磨,在小车轨道下面沿轨道全长增加垫(t=16mm),再继续焊接,同时增加连接轨道压板螺栓长度。在加固主梁焊接的过程中,需要暂拆两根大车主梁正下方各两块隔热板,然后在主梁中间用二根立柱分别顶起二根主梁,使之在焊接过程中焊缝不受向下弯曲的作用力,以减少主梁下挠。具体施工方案图2。

图2 中期施工方案

由于此中期方案对整个公司及我厂的生产影响较大。其具体影响如下:第一、需要在炼铁厂运送大、小高炉铁水罐进我厂的两条铁水线之间立顶起的钢柱,这样立柱的准备工作较长,所以从炼铁送过来的铁水会不及时;第二、因该车的检修也需占用了1#混铁炉进铁水的位置,致使1#混铁炉也不能使用,在此检修期间只有 2#混铁炉能使用。所以此方案暂时不予实施,视短期方案的使用效果再作决定[4-5]。

4 结 语

通过公司相关人员的共同努力,采用了上述的短期方案进行了处理,至今运行较好,无异常情况产生。中期方案暂时不需要实施,不仅为公司节约了成本,也为公司的生产组织带来了益处,并且通过这一次的事故处理,为公司以后处理类似故障积累了经验。

[1]赵磊.大型铸造起重机的结构型式和性能特点[J].重工科技, 2004, (6):108-110.

[2]胡宗武,阎以诵.起重机动力学[M].北京:机械工业出版社, 1998:56-72.

[3]上海雄风起重设备厂.GB/T 3811-2008起重机设计规范[S]. 2009:25-30.

[4]张质文,虞和谦.起重机设计手册[M].北京:中国铁道出版社, 1998: 112-126.

[5]徐灏.机械设计手册(3-2版)[M].北京:机械工业出版社, 2000: 28-36.

(责任编校:刘志壮)

TG231.1

A

1673-2219(2010)08-0042-02

2010-05-28

申小兵(1973-),男,湖南邵东县人,机械设计及其自动化专业本科,助理工程师,从事设备技术及管理工作。