电子束悬浮熔炼钼铼合金铸锭的热加工方法

张军良,李中奎,付 洁,夏明星,殷 涛,刘 辉,2

(1.西北有色金属研究院新材料研究所,陕西 西安 710016) (2.西安建筑科技大学,陕西 西安 710055)

电子束悬浮熔炼钼铼合金铸锭的热加工方法

张军良1,李中奎1,付 洁1,夏明星1,殷 涛1,刘 辉1,2

(1.西北有色金属研究院新材料研究所,陕西 西安 710016) (2.西安建筑科技大学,陕西 西安 710055)

电子束悬浮熔炼钼铼合金铸锭晶粒粗大,致使热加工性能变差,锻造过程出现开裂,文章分析了锻造过程材料的受力状态,认为是垂直晶界的拉应力导致沿晶开裂,据此提出了热轧开坯的工艺方法,且规定第1道次平行铸锭轴向喂料,轧制过程中材料产生剪切滑移变形,滑移面与晶界成一定夹角,不产生垂直晶界的拉应力,避免了拉应力作用下的沿晶开裂,获得优质热轧板。

钼铼合金;粗晶;锻造;拉应力;沿晶开裂;轧制;剪切滑移;应力方向

0 前 言

钼铼合金因其良好的室温塑性、高温强度以及再结晶后仍能保持较好塑性的特点,而广泛应用于电真空器件,制成栅极、隔热屏等电子元件[1]。

良好的室温塑性使得深加工成型较为方便,例如裁剪、卷筒、深冲等都比纯钼加工要容易得多,不易出现毛刺、分层和开裂。

良好的高温强度使得制成的零件在通电加热到较高温度时不发生变形、扭曲,从而保证了器件的正常使用,不易发生短路、电场强度不均等故障,保证了器件的正常工作。

通电加热到较高温度,发热元件会产生再结晶,当用纯钼制作元件时,再结晶后温度降到室温时零件会变脆,经不起震荡、撞击等外力作用,而用钼铼合金制作的元件再结晶后仍能保持一定塑性,可经受震动、撞击作用而不断裂,这就使得元件的使用寿命和工作可靠性大幅度提高[2]。

在高温、高真空条件下服役的钼铼合金还必须具有较低的杂质含量,特别是气体杂质含量。因为高温下气体元素会从合金中释放出来,降低电子管的真空度,进而影响电性能及使用寿命。

为获得杂质含量低的高纯钼铼合金,采取了电子束悬浮熔炼工艺。该工艺熔炼温度高,精炼时间长,杂质元素能够充分挥发,铸锭不与坩埚接触,避免了外界杂质的污染,因而可获得纯度≥99.99%的钼铼合金铸锭[3],满足电真空场合的使用要求。

然而事物总有两重性,提高纯度的同时造成了铸锭的晶粒特别粗大,有时可能出现一束晶粒从铸锭的一端长大到另一端,甚至出现类似单晶的状态,这样的结晶状态对压力加工是非常不利的,最易出现的问题是在外力作用下铸锭出现较大的沿晶开裂,以致不能加工成材。

为了解决热加工开裂问题,本文试验了从材料的受力状态及剪切滑移方向入手,使加工过程有利于材料变形,避免了裂纹的萌生与扩展,获得了合格板材。

1 试验过程概述

1.1 锻造开坯试验

锻造开坯在750 kg空气锤上进行,坯料尺寸为φ32×240 mm,首先采用氢气炉加热,1 550℃自由锻,力图将圆棒锻造成板坯,结果在两边出现水平方向平行铸锭轴向的开裂,以及端部中心铅垂方向的开裂且向铸锭轴向扩展,未能加工成材。第2步进行率锻试验,力图在率子的约束作用下由粗棒材锻造成细棒材,先破碎粗晶,再自由锻成板坯,结果在率锻时仍然出现水平方向的开裂。试验结果表明,材料的热加工性能较差,很难进行锻造加工,必须针对开裂原因采取有效措施,方有可能获得热加工板材。

1.2 热轧试验

根据锻造过程产生裂纹的部位以及裂纹扩展方向分析锻造开裂原因,认为是材料在拉应力作用下发生了沿晶开裂。要解决开裂问题可从两条途径入手,一是减小拉应力,二是使材料受力方向与晶界成一定夹角。

由此设计了铸锭直接热轧开坯的加工方法,顺利加工出了热轧板材。

2 试验结果及理论分析

2.1 锻造开裂原因分析

图1给出了悬浮熔炼铸锭锻造开裂的断面宏观相。从图1中可以看出晶粒非常粗大,且长度方向很长,贯穿铸锭始终。

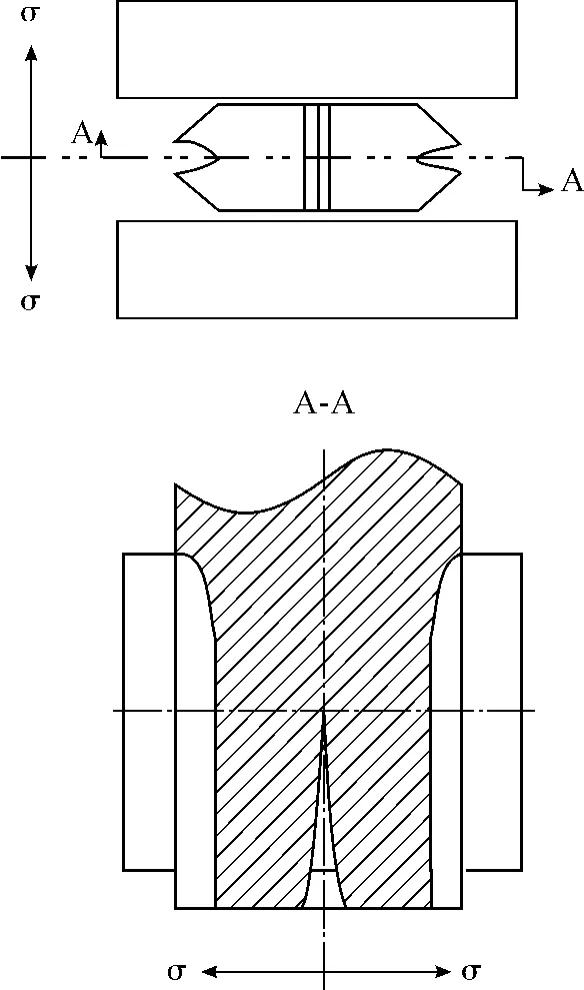

图2给出了自由锻过程材料的受力状态示意图。

从图2可以看出材料承受来自锤头的压应力,在此应力作用下产生垂直方向的压缩变形、水平方向的宽展流动,由此在棒材两边表面产生切向拉应力,由于电子束悬浮熔炼铸锭晶粒粗大,沿轴向生长很长,晶界强度较弱,拉应力方向垂直晶界,较小的拉应力即可导致沿晶开裂,形成厚度方向的层裂。

在棒材端部,同样,由于表面无约束,在铅垂方向冲击力的作用下材料产生轴向及宽方向的流动,产生铅垂方向的开裂,且沿铸锭轴向扩展,形成人字形裂纹。

图1 悬浮熔炼铸锭锻造开裂的断面宏观相

图2 自由锻过程材料的受力状态示意图

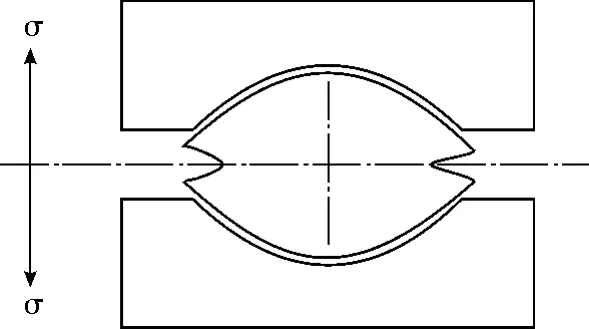

图3给出了率锻过程材料受力状态示意图。

图3 率锻过程材料受力状态示意图

从图3中可以看出在与率子接触的部分,材料承受压应力,迫使材料向两边无约束处流动。受表面张力及摩擦力的作用,在水平方向两边金属表面形成垂直方向的拉应力,由于铸锭晶粒粗大,沿轴向长度很长,拉应力方向垂直晶界,而晶界强度很低,因此易形成拉伸裂纹,且沿晶界扩展很快,最终形成平行轴向的开裂。

由于率子的约束作用,在棒材端部不产生人字型裂纹,说明约束锻造优于自由锻造。

3.2 轧制过程受力分析

根据锻造过程材料受力状态分析得知,开裂的原因主要在于垂直晶界的拉应力作用,如果想方设法避免或减轻这种作用,能否防止铸锭开裂。由此想到圆铸锭直接热轧开坯,一举解决了开裂问题。

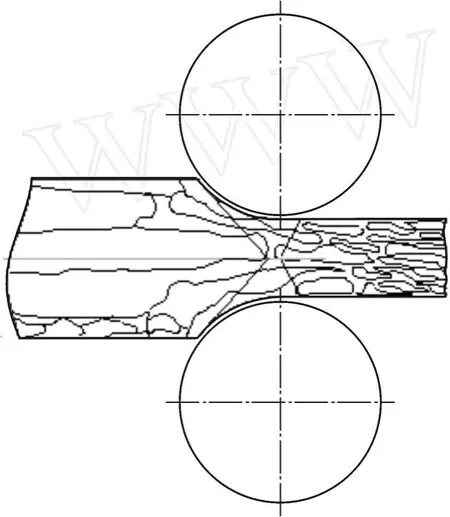

图4所示为悬浮熔炼的粗晶铸锭在热轧时的受力状态及形变过程示意图。

图4 悬浮熔炼的粗晶铸锭在热轧时的受力状态及形变过程示意图

第1道次沿铸锭轴向喂料,当料进入轧辊后发生前滑区和后滑区的剪切变形,剪切滑移的方向与晶界的方向成一定夹角,剪切滑移可以穿越晶界,实现大范围的剪切变形,晶界承受来自倾斜方向的剪应力,发生剪切滑移,没有拉应力作用,这与锻造时形成垂直晶界的拉应力形成鲜明对比。正拉应力作用下易出现晶界的拉伸破坏,而与晶界成一定夹角的剪应力不会导致拉伸破坏。

剪切滑移产生的位错运动到晶界,可以导致位错堆积,但跃过晶界在新晶粒上的滑移很快进行,使得位错向另一晶粒运动,因而在晶界处的位错堆积量不会达到导致裂纹形成的量级,即不会萌生裂纹。

轧制过程中变形区是在不断向前移动的,每一个剪切面产生的滑移量不大,随着轧辊的转动,剪切变形区向新的区域转移,原有滑移面上的变形随着作用力的转移而停止,即滑移量是有限的,不足以导致裂纹的萌生与扩展。

在后滑区,剪切滑移面与前滑区不同,而新滑移面上的变形流动不会造成前滑区滑移面上变形的叠加,即剪切滑移达不到形成裂纹的滑移量,故而不产生裂纹。

在后滑区过后,由于变形热的影响,使料温回升,达到回复再结晶温度,材料发生回复再结晶,使原有的粗大长条晶破碎成细小等轴晶,而细小等轴晶的塑性提高,可经受后续的轧制变形。

在垂直轧制方向的水平方向,随着坯料的宽展,材料承受垂直方向的拉应力,此力有可能导致裂纹的萌生,但该拉应力只在辊缝最小处一点产生,不像锻造时那样在整个锤头下大范围产生,因而不会导致裂纹的扩展,最终结果是不产生裂纹。

在第2道次轧制时可采用换向轧制,剪切滑移在已回复再结晶的细小等轴晶上进行,穿晶滑移变形容易进行,不会出现裂纹。

应当强调的是第1道次轧制必须平行铸锭轴向喂料,使滑移变形层面与晶界成一定夹角。若垂直铸锭轴向喂料,则剪切滑移面与晶界平行,极易产生沿晶的剪切破裂,使样品报废。只有当铸锭沿平行轴向喂入,经过一道次或几道次的变形,材料回复再结晶转变为细小等轴晶之后,才能换向轧制,轧出所需尺寸规格的板材。

开坯方式从锻造改为轧制,除了改变材料的受力状态,改变力的作用方向,使材料免受拉应力,还有一个重要作用是改变了应变速率,锻造加工时材料的应变速率大,而材料的动态响应慢,易导致裂纹的萌生与扩展,轧制变形应变速率小,材料的动态响应能够适应变形速率,故而不产生裂纹。

3 结 论

通过上述分析讨论可得出以下几点结论:

(1)对电子束悬浮熔炼钼铼合金铸锭而言,锻造开坯易产生拉伸开裂。

(2)热轧开坯可避免开裂现象,得到合格板材。

(3)轧制开坯不裂的原因是改变了材料的受力状态,避免了拉应力作用,剪应力作用方向与晶界成一定夹角,位错运动到晶界不产生塞积,而是越过晶界向相邻晶粒运动。

(4)加工方式的改变使应变速率降低,从而使材料的动态响应速率能够适应变形速率,因而不产生裂纹。

[1] 谭 强.钼-铼合金的制造及应用[J].中国钼业, 1998,22(1):27-29.

[2] 杨尚磊,陈艳,薛小怀,等.铼的性质及应用研究现状[J].上海金属,2005,27(1):45-49.

[3] 谭栓斌,郭让民,杨升红,等.钼铼合金的结构和性能[J].稀有金属,2003,27(6):788-793.

ELECTRON BEAM LEVITATI ONM ELTINGMOLYBDENUM RHENIUM ALLOY INGOTS THERMAL PROCESSINGM ETHODS

ZHANG Jun-liang1,L I Zhong-kui1,FU Jie1,X IA Ming-xing1,Y IN Tao1,L IU Hui1,2

(1.Northwest Institute ForNon-ferrousMetal Research,Xi’an 710016,Shaanxi,China) (2.Xi’an University of Science and Technology,Xi’an 710055,Shaanxi,China)

Hot workability of the molybdenum rhenium alloy ingots fabricated by electron beam suspension melting deteriorates and cracks during forging because of its coarse grains.The stress state in the process of forgingwas analyzed,and it is suggested that tension stress perpendicular to the grain boundary leads to intergranular cracking. The hot-rolled breakdown process ispresented,and it is suggested that feed direction should be along ingot axis at the first pass.Shear slip defor mation is produced during rolling,and a certain angle should be for med between grain boundaries and sliding surface,so that tension stress is inclined to grain boundaries,avoiding intergranular cracks and obtaining high-quality hot-rolled plates.

molybdenum rhenium alloys;coarse grain;forging;tensile stress;intergranular cracking;rolling; shear slip;stress direction

TG146.4+12

A

1006-2602(2010)05-0038-03

2010-05-25;修改稿返回日期:2010-06-13

张军良(1955-),男,教授级高级工程师,西北有色金属研究院新材料所。E-mail:zhangjl@c-nin.com。