纳米碳化钨粉体的粒度表征

张春华,郭亨群,宋志华,吴冲浒,吴其山

(1.华侨大学信息科学与工程学院,福建 泉州 362021;2.厦门金鹭特种合金有限公司,福建 厦门 361006)

纳米碳化钨粉体的粒度表征

张春华1,郭亨群1,宋志华1,吴冲浒2,吴其山2

(1.华侨大学信息科学与工程学院,福建 泉州 362021;2.厦门金鹭特种合金有限公司,福建 厦门 361006)

以工业化生产设备制备纳米碳化钨粉,采用X射线衍射谱(XRD)、比表面积法(BET)、冷场发射扫描电子显微镜(FESEM)、透射电子显微镜(TEM)、激光动态光散射仪对样品的物相、粒度及其分布进行表征,探讨其测量原理.实验结果表明:纳米碳化钨粉的平均颗粒尺寸为90nm,大多数近似球形,也有一部分呈多角形.为了能更准确地测量纳米碳化钨粉颗粒的粒径,分散剂中的样品要有较好的分散,才能破坏团聚体,同时纳米碳化钨粉颗粒的形状对激光动态光散射仪的测量结果具有重要的影响.

碳化钨;纳米粉末;粒度表征;团聚体

碳化钨(WC)是制备硬质合金的主要原料,其粒度决定了硬质合金的性质.研究表明,随着碳化钨粒度减小,其硬质合金的硬度、耐磨性和韧性都比常规硬质合金提高;特别是当碳化钨粒度减小到纳米级(<100nm)时,其硬质合金具有高硬度、高强度性质[1-2].因此,要生产高性能的纳米硬质合金首要条件是制备纳米级碳化钨粉.在国外,Zhu等[3]采用原位还原渗碳法制备得到粒度为50~80nm,Gao等[4]采用气相碳化法制得了纳米碳化钨粉;在国内,李继刚等[5]采用固定床化学气相法合成了10~20nm纳米碳化钨粉,宁阳[6]采用高能量球磨法合成了纳米碳化钨粉,并随着球磨时间不同得到不同级的纳米碳化钨粉,展红全等[7]采用高频等离子体化学气相沉积法(RF-PCV)制备了平均粒径为50nm的纳米碳化钨粉,但其方法较复杂.这些方法工业化大规模生产尚不成熟,在国内还没有能批量生产纳米级碳化钨粉.本文在工业化生产设备基础上制备了纳米级碳化钨粉,采用不同的测量方法对样品的物相、粒度及其分布进行表征.

1 实验方法

1.1 样品制备

利用厦门金鹭特种合金有限公司的规模化生产设备生产纳米级碳化钨粉.具体工艺流程:采用纯紫钨(WO2.72)作为原料,以高流量干氢还原控制气相迁移,原位还原为平均粒径30nm的纳米钨粉.然后,采用纳米钨粉为原料,粒状炭黑为碳源,按6.3%的配碳量,采用搅拌球磨配炭法进行均匀配炭1h.在氢气的保护下,于1 300℃碳化45min,并采用气流分散设备对炉料进行分散.最后,过筛选粒,制得纳米碳化钨粉.通过控制装舟量、配碳比例、碳化温度、碳化时间等工艺参数,可以得到质量优良的纳米碳化钨粉.

1.2 测试仪器

采用D8 Advance型X射线衍射仪(德国Bruker公司),对样品物相和晶粒平均尺寸进行测量;采用NOVA 1200e型全自动比表面和孔隙度分析仪(美国康塔公司),对样品的比表面积进行测量;采用S-4800型冷场发射扫描电子显微镜(日本日立公司)和Tecnai-12型透射电子显微镜(荷兰Philips公司),观察样品颗粒形状和大小;采用ALV/DLS/SLS-5022F型激光动态光散仪(德国ALV公司),对样品的粒度分布进行测量.

2 样品粒度的测量结果

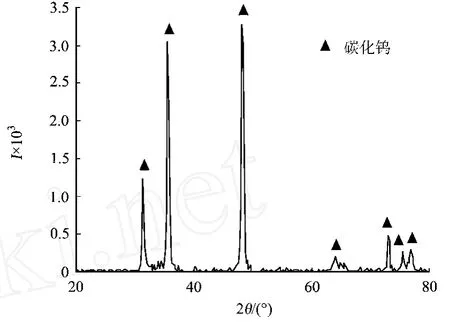

2.1 X射线衍射谱法

纳米碳化钨粉的X射线衍射(XRD)图谱,如图1所示.实验参数:辐射源为CuKα,波长为15.40 6nm,扫描速度为4(°)·min-1,步宽为0.02(°),2θ为20~80(°).从图1中可以看出,生产的碳化钨是纯净的,不含其他的碳化钨相和杂质.根据X射线衍射谱,通过晶态衍射峰的半高宽(FWHM)可以确定多晶颗粒的单个晶粒的平均尺寸[8].Scherrer公式为

图1 纳米碳化钨粉的XRD图谱Fig.1 XRD spectra of nano-WC

式(1)中:D为晶粒尺寸;K为谢乐常数(当应用半高宽时,K取0.89;当应用积分宽时,K取0.94);β为半高宽;λ为X射线波长;θ为衍射射角.取2θ=48.3(°),对应的晶面计算晶粒平均尺寸为27.4nm.

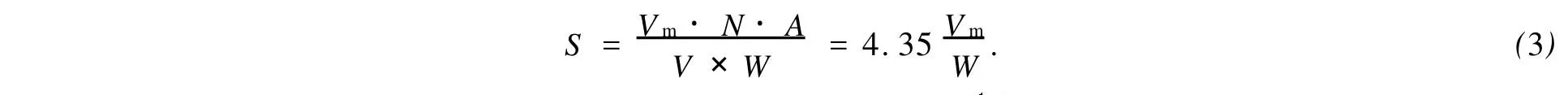

2.2 比表面积法

比表面积法(BET)是即以气体分子占据粒子表面,测量气体吸附量计算粒子比表面积.文中采用氮气吸附测定法测定.首先测出一定质量的粉末做单分子层吸附所需的氮气体积(标准状态时)V0,再利用BET公式计算出单分子层在吸附温度下的吸附体积Vm,从而求出粉末比表面积.BET式为

式(2)中:P为吸附平衡时氮气的压力;P0为吸附温度下氮气的饱和蒸汽压力;0为被吸附气体在标准状态下的体积;Vm为单分子层吸附时所需气体的体积;C是常数.

图2 纳米碳化钨粉的BET图Fig.2 BET image of nano-WC

式(3)中:S为比表面积(m2·g-1);N为阿佛加德罗常数;A为吸附每个氮分子的截面积;V为标准摩尔体积;W为粉末质量(g).

粉末平均粒径d与比表面积换算公式为

式(4)中:d为粉末颗粒的平均粒径(nm);ρ为粉末的真密度(g·cm-3).

根据以上原理,可以得到所测样品的比表面积S为4.27m2·g-1,则由式(4)可得到纳米碳化钨粉的平均粒径为89.5nm.

2.3 显微镜法

透射电子显微镜(TEM)和扫描电子显微镜(SEM)是最常用的两种电子显微镜.TEM是通过对照底板上的影像分析来测粒度的,它要求样品做的很薄,使得高能电子能够穿透样品.由于纳米粉末易团聚,因此TEM观察到粉末的颗粒,往往不是原生粒子,而是原生粒子的团聚体.扫描电子显微镜(SEM)与TEM相比,其速度要快的多,而且还可以测得更多的三维空间细节.

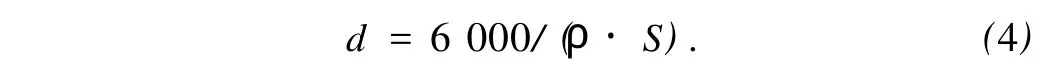

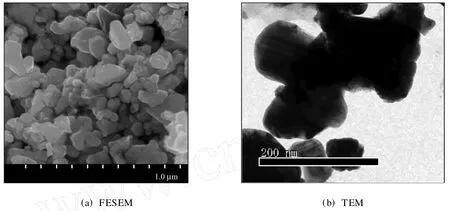

纳米碳化钨的冷场发射扫描电子显微镜(FESEM)图片,如图3(a)所示.从图3(a)可以看出,纳米碳化钨粉形状不规则,大多数近似球形,也有一部分呈多角形,且具有团聚现象存在.纳米碳化钨一次颗粒的直径在70~130nm之间,但也有少量比较大的颗粒.纳米碳化钨的TEM图片,如图3(b)所示.从图3(b)中可以看出,纳米碳化钨基本呈球形且粒径大约为90nm,同时也有团聚现象存在.

图3 纳米碳化钨粉的电子显微镜图Fig.3 Electron microscope image of nano-WC

2.4 激光动态光散射法

其基本原理是:当光束受到液体中布朗运动颗粒的影响时,会散射出一定频率的散射光,散射光在空间某点形成干涉,而该点光强的时间相关函数的衰减与颗粒粒度大小有一一对应的关系.通过检测散射光的光强随时间变化,并进行相关运算可以得出颗粒粒度大小.激光动态光散射仪的测试结果,如图4所示.从图4中可以看出,纳米碳化钨粉的颗粒分布比较均匀,且绝大部分颗粒粒径分布在90nm附近.

图4 纳米碳化钨粉的粒度分布图Fig.4 Particle size distribution of nano-WC

3 讨论

由X射线衍射谱法、BET法、显微镜法(FESEM,TEM)和激光动态光散射法测得样品粒度对比可知,制备得到的纳米碳化钨粉颗粒的平均粒径大约为90nm.

X射线衍射谱法测得样品颗粒中晶粒的平均尺寸小于颗粒的平均粒径.这是因为X射线衍射法测得的是单个晶粒平均尺寸,而纳米碳化钨粉颗粒是多晶颗粒;同时,当颗粒粒度很小(一般小于100nm)时,由于表面张力的增加,颗粒内部受到很大的压力,结果颗粒内部会产生第2次畸变,导致衍射线宽化,故X射线衍射谱法测量值误差比较大[9].

激光动态光散射法测得样品颗粒尺寸有的大一些.这是因为激光动态光散射理论模型是建立在颗粒为球形、单分散条件上的,散射光的空间(角度)分布只与粒径有关.由于纳米碳化钨粉中部分不规则颗粒存在,其对激光的散射偏离基本规律;而这些散射光的空间(角度)分布是颗粒截面积的函数,被激光粒度仪捕获后,就按照球形模型处理数据.Jonasz[10]指出,不规则颗粒的截面积平均起来要大于相同体积的球体.因此,激光动态光散射仪测定的不规则颗粒的直径比相同体积的球形颗粒大.

从FESEM和TEM的测试结果看,有些颗粒尺寸较大,这是由于纳米级粉末易发生团聚现象.纳米粉末的表面原子与内部原子所处的环境是不同的,纳米粉末颗粒尺寸小,表面积大,位于表面的原子占有相当大的比例.随着颗粒粒径减小,表面积急剧变大,引起表面原子数迅速增加,这就大大增强了粒子的活性.

粒子表面活性高的原因在于,它缺少近邻配位的表面原子,极不稳定,很容易与其它原子结合发生团聚.这种表面原子的活性不但引起纳米粒子表面原子结构的变化,同时也引起表面电子自旋构像和电子能谱的变化.因此,在测量过程中应尽量把样品较好地分散在分散介质中,才能够准确地表征纳米级粉末的粒度及其分布.

总之,通过优化工艺参数,可以用工业化生产设备大规模生产纳米碳化钨粉,对生产高硬度,高强度硬质合金具有重要的意义.

[1]J IA K,FISCHER T E,GALLOIS B.Microstructure,hardness and toughness of nanostructured and conventionnal WC-Co composites[J].Nanostructured Materials,1998,10(5):875-891.

[2]SUN J,ZHANG F,JUN S.Characterization of ball-milled nanocrystalline WC-Co composite powders and subsequently rapid hot pressing sintered cermets[J].Materials Letters,2003,57(21):3140-3148.

[3]ZHU Y T,MANTHIRAM A.New route for the synthesis of tungsten carbide-cobalt nanocomposites[J].J Am Ceram Soc,1994,77(10):2777-2778.

[4]GAO L,KEAR B H.Synthesis of nanophase WC powder by a displacement reaction process[J].Nanostructured Materials,1997,9(8):205-208.

[5]李继刚,吴希俊,谭洪波,等.纳米碳化钨粉的制备及其热稳定性研究[J].稀有金属与工程,2004,33(7):736-739.

[6]宁阳.球磨WC-Co纳米复合粉末的合成和成型[J].稀有金属与硬质合金,2003,31(1):53-56.

[7]展红全,孙彦平.RF-PCVD法制备纳米碳化钨微晶的研究[J].陶瓷学报,2006,27(2):176-180.

[8]李华瑞.材料X射线衍射分析使用方法[M].北京:冶金工业出版社,1994:78.

[9]韩喜江,张慧姣,徐崇泉,等.超微颗粒尺寸测量方法比较研究[J].哈尔滨工业大学学报,2004,36(10):1331-1334.

[10]JONASZ M.Size,shape,composition and structure of microparticles from light scattering[C]//SYVITSKI J P M.Principle,Methods and Application of Particle Size Analysis.New York:Combridge University Press,1991:143-162.

Indication of Particle Size of Nanocrystalline Tungsten Carbide Powder

ZHAN G Chun-hua1,GUO Heng-qun1,SON G Zhi-hua1,WU Chong-hu2,WU Qi-shan2

(1.College of Information Science and Engineering,Huaqiao University,Quanzhou 362021,China;2.Xiamen Golden Egret Special Alloy Co Ltd,Xiamen 361006,China)

Nanocrystalline tungsten carbide(nano-WC)powder was prepared on the basis of the industrialized production equipment.Methods of X-ray diffraction,specific surface area,FESEM,TEM,and laser particle analyzer of dynamic light scattering were applied to test the phase,particle size and its distribution of nano-WC powder.Discussion was made for the testing principle.The results indicate the average particle size of nano-WC is 90nm and most of the particles are spherical shape,but few are the shape of the polygon.In order to more accurately measure particle size of nano-WC powder,the sample should have good dispersion to avoid aggregation.The shape of nano-WC powder also have important influence on measurement of particle analyzer of dynamic light scattering.

tungsten carbide;nanocrystalline powder;particle indication;aggregation

TF 122.1;TB 383

A

1000-5013(2010)04-0388-04

(责任编辑:黄仲一 英文审校:吴逢铁)

2009-03-24

郭亨群(1944-),男,教授,主要从事纳米材料、光电子材料与器件的研究.E-mail:hqguo@hqu.edu.cn.

国家科技支撑计划项目(2007BAE05B01)