脱水米饭冷冻干燥传质模型推导与初步应用

曹平, 屈维丽, 臧鹏

(中国航天员科研训练中心,北京 100094)

脱水米饭冷冻干燥传质模型推导与初步应用

曹平, 屈维丽, 臧鹏

(中国航天员科研训练中心,北京 100094)

通过控制影响传质的压力、温度等环境因素,研究了冷冻干燥过程中脱水米饭在不同压强(100、60、20 Pa)和温度(60、50、40、30℃)条件下,水分升华速率的变化情况,并建立了相应的传质方程。实验结果表明,升华速率与干燥时间存在显著的线性关系,且传质方程与辐射传热型单侧传热单侧传质模式下的实际过程一致。

冷冻干燥;传质方程;米饭

冻干制品是航天食品中重要的产品类型,如何根据物料特性选择最佳的冷冻干燥工艺,是确保产品质量的关键[1-2]。描述冷冻干燥过程的URIF模型是目前常用的经典模型,该模型建立的数学方程描述了水分升华速率随干燥时间的函数关系[3-4]。由于在应用URIF模型指导生产实践时,该模型假设物料表面温度不变,然而实际干燥过程中在工程技术上想要维持恒定的物料表面温度是很难做到的,故该模型在应用中存在着线性关系适用面窄、随机产生误差较大、控制因素难以判断等局限性。作者试图将物料表面温度Ts视为干燥时间t的函数,并根据冷冻干燥试验数据,推导出描述干燥进程的数学方程,满足优化干燥工艺的需求。

1 材料与方法

1.1 材料

稻米:市售东北粳米。

1.2 设备

L G0.2型冷冻干燥机:航天科阳公司制造。

1.3 米饭制作工艺流程

稻米[5-6,7,20]→淘洗→清水室温浸泡20~25 min[8-10]→调整米水比为1∶1.4~1.6(即含水率58%~62%)→常压蒸煮25 min→保温10 min→离散[10,17-18,21]。

1.4 冷冻干燥工艺流程及参数选择

装盘→-40℃速冻[12-13]12 h以上→冷冻干燥[11],干燥过程中控制加热板温度为60、50、40、30℃,室内压力[11,15]为100、60、20 Pa。

辐射和传导是冷冻干燥过程中传热的两种主要方式,辐射传热是上层加热板的辐射能穿过干燥层直接传递热量,传导传热是装料盘吸收热量后通过物料冻结层传递热量。

对于L G0.2型冻干试验机,由于装料盘处于悬空状态,没有与下层加热板之间接触,因此上层加热板的辐射是进行热量传递的主要方式。通过试验也验证了上述情况,辐射加热方式和辐射-传导混合加热方式下,平均升华速率分别为0.48 g/min和0.49 g/min。因此在本研究中,冷冻干燥方式为单侧传热单侧传质。

2 推导与结果

2.1 数学关系推导

通过试验发现,物料表面温度Ts并不恒定。由于加热板辐射到物料表面的热能,不可能完全被升华的冰吸收,因此Ts是时间的函数,见图1。

图1 物料温度与干燥时间的关系Fig.1 Relation between temperature and drying time

虽然应用URIF模型的前提条件不成立,相应的数学关系也不能描述本研究中的冷冻干燥进程。根据多次重复试验发现,在恒定压力和温度下升华速率与时间之间似乎存在着某种线性方程V=-dW/dt,图2反映了典型的试验结果。

根据物料干燥层的传热方程,有

上式中,Q为干燥层中的传导传热量,W;V为升华速率,kg/s;λd为物料冻结层的导热系数, W/(m·K);S为物料干燥面积,m;Ts为物料干燥层表面温度,K;Ti为升华界面温度,K;xd为干燥层厚度,m;ΔHs为升华潜热,2 840.0 kJ/kg。

图2 升华速率与干燥时间的线性关系Fig.2 The relation between sublimation velocity and drying time in experiment

由式(1)可知,V与t存在线性关系的条件是表达式A:(Ts-Ti)/Rh与t呈线性关系,其中(Ts-Ti)为传热推动力,Rh为热阻。因为λd和S为常量,所以热阻Rh仅与干燥层厚度xd相关,然而xd很难测定,故必须对表达式A进行转化。

由升华界面的质量守恒定律,得

上式中,ρ为物料干基密度,kg/m3;mf为冻结层含水率(干基);md为干燥层含水率(干基)。对式(2)进行积分,并根据边界条件(xd=0时W= W0),得

W0-W=ρ·(mf-md)·S·xd(3)

将式(3)代入式(1)并略去常量,则表达式A简化为表达式B:(Ts-Ti)/(W0-W)。表达式B可根据试验数据估算得到,图3显示了试验中表达式B与干燥时间t的关系,回归分析B与t存在良好的线性关系,因此可推知表达式A与干燥时间t也存在线性关系,因此图2中所显示的升华速率V与干燥时间t之间的线性关系适用于辐射传热单侧传质的冷冻干燥方式。

图3 表达式B与干燥时间的试验关系Fig.3 Relation between expression Band drying time in experiment

2.2 方程参数推导

通过上述的数学推导可知,在恒定压力和温度下,辐射传热型单侧传热单侧传质的冷冻干燥进程由关系式V=-dW/dt通过积分,可得到物料质量W与干燥时间t的干燥质量方程W=a1·t2+a2· t+a3和速率方程V=-2a1·t-a2。

下面推导参数a1、a2、a3的物理意义。

a3的推导:

对干燥质量方程取边界条件t=0时W=W0,则a3=W0,即a3表示物料初始质量。

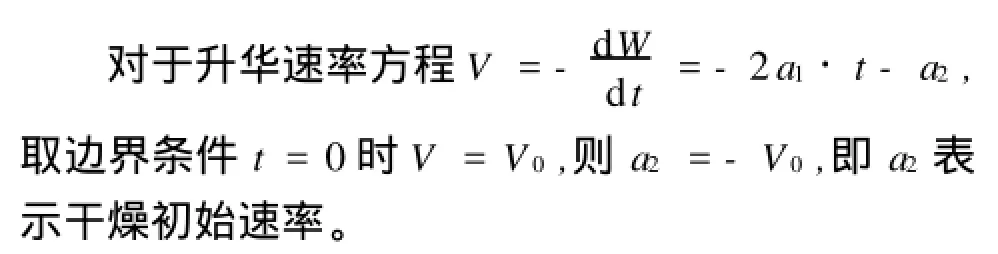

a2的推导:

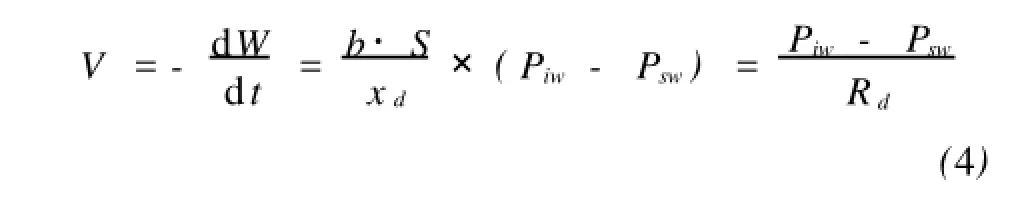

水分从升华界面到物料表面的过程,有渗透方程

上式中,b为水蒸气在物料干燥层的渗透率, kg/(m·Pa·s);Piw为升华界面处饱和蒸汽压,Pa; Psw为物料表面水蒸气压,Pa。

水分从物料表面通过干燥室被冷阱捕获的过程,有扩散方程

上式中,D为水蒸气在物料干燥层中的扩散系数,m2/s;αm为水蒸气从物料干燥层的外表面到冷阱的对流传质系数,m/s;Pco为冷阱(捕水器)处蒸汽压,Pa。

联立式(4)和(5),得

取边界条件t=0时xd=0,得

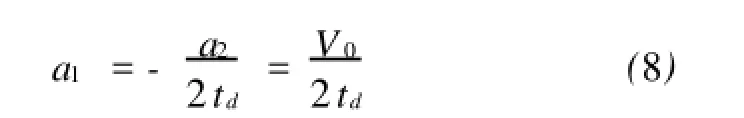

a1的推导:

根据升华速率方程,取边界条件V=0时t= td(升华干燥时间),则

干燥过程中认为Psw恒定(与干燥腔压力Pch近似相等),利用文献[5]中描述通过干燥层辐射加热的干燥过程的关系式,有

3 分析与讨论

3.1 试验验证

当以加热温度作为变量时,根据冻结米饭质量变化数据计算干燥瞬时平均速率,并与对应干燥时间作图,见图4,可以得到升华速率直线回归方程。

图4 不同加热条件下的升华速率曲线Fig.4 Curve of sublimation velocity in different heating temperature

不同加热条件下的升华速率方程如下:

通过速率方程积分后分别代入各自的边界条件,得到相应的干燥质量方程,并与通过试验曲线拟合得到的质量方程进行比较,结果见表1。

由表1可知,通过模型推导得到的干燥质量方程表达式与通过实际试验数据拟合得到的干燥质量方程表达式非常吻合,具有很好的相关性(R2= 0.993~0.997),因此本研究中建立的质量方程能够描述辐射传热单侧传质的冷冻干燥进程。

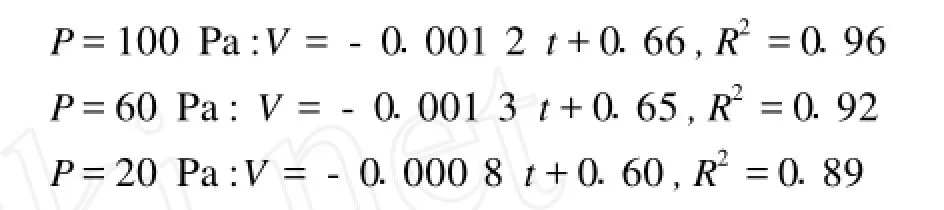

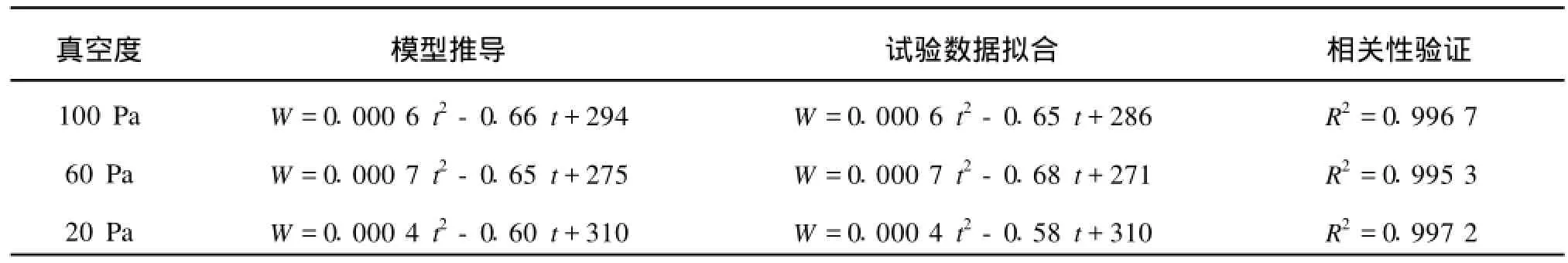

当以室内压力(或真空度)作为变量时,根据冻结米饭质量变化数据计算干燥瞬时平均速率,并与对应干燥时间作图,见图5,可以得到升华速率直线回归方程。

不同真空条件下的升华速率方程如下:

通过速率方程积分后分别代入各自的边界条件,得到相应的干燥质量方程,并与通过物料质量-时间曲线得到的质量方程进行比较,见表2。通过速率方程积分得到的干燥质量方程表达式与通过实际试验数据得到的干燥质量方程表达式非常吻合,而且与实际试验数据具有很好的相关性(R2=0.995~0.997),因此本研究中建立的质量方程能够描述辐射传热单侧传质的冷冻干燥进程。

表1 温度为变量时的质量方程验证Tab.1 Testing for mass equation by variable of temperature

表2 压力为变量时的质量方程验证Tab.2 Testing for mass equation by variable of pressure

图5 不同压力条件下的升华速率曲线Fig.5 The curve of sublimation velocity in different pressure

3.2 方程应用

通过本研究建立的数学方程可在两方面指导冷冻干燥进程研究[19]和工艺优化[20]应用。

3.2.1 研究Pch、Ts对V的影响 冷冻干燥过程中,由物料表面逸出的水汽经干燥室在冷阱处转变为冰晶,如果该过程顺利,既干燥室至冷阱间的传质阻力可以忽略,则可以认为冷阱压力Pco≈干燥室压力Pch。将升华界面的平衡方程(11)带入公式(10),则可以得到公式(12)。

公式(12)描述了干燥室压强Pch和温度Ts对升华速率的影响关系,结合升华速率公式V=-2a1t-a2,就可以了解Pch、Ts对升华速率V的影响程度。

3.2.2 估算总干燥时间 在大批量生产前,通过预试验确定少量物料冷冻干燥时的质量方程,并计算出相应方程的参数a^1、a^2。由公式(8)和(10)可知,在生产条件不变的情况下,质量方程中参数a1与装盘产品的厚度有关,a2与物料面积有关,从而可以根据a^1和a^2估算大批量生产对应的质量方程的参数a1和a2。

干燥结束时,可认为升华干燥速率V=0,则可由速率方程推导出干燥时间t=a2/2a1,进而计算出大批量生产的干燥总时间。

3.3 局限性

在前面的数学推导中,作者建立的质量方程和速率方程可以在恒压、恒温的冻干过程中直接应用。如果对于变压或变温的冻干过程,应分段建立相关的数学方程。

4 结 语

通过试验研究确定,在辐射传热型单侧传热单侧传质的冻干过程中,升华速率与干燥时间存在显著的线性关系。通过该线性关系推导的质量方程和速率方程可用于研究干燥室压力Pch和温度Ts对升华速率的影响,并估算总干燥时间。由于该数学关系在恒压恒温条件下成立,因此当冷冻干燥的压力或温度变化时,应分段建立质量方程和速率方程。

[1]邹兴华.银鱼冷冻干燥的工艺[J].食品与生物技术学报,2005,5:17-20.

ZOU Xing-hua.The experimental study of freeze drying technology of whitebait[J].Journal of Food Science and Technology,2005,5:17-20.(in Chinese)

[2]杜卫华.真空冷冻干燥大蒜粉的工艺.食品与生物技术学报,2003,3:45-49.

DU Wei-hua.The technique for producing freeze-drying garlic powder[J].Journal of Food Sceicne and Technology,2003,3: 45-49.(in Chinese)

[3]徐润琪.大米品质评价技术的开发研究:米饭含水率及糊化度对米饭品质的影响[J].四川工业学院学报,2003,22(1):45 -49.

XU Run-qi.Study on developing rice quality evaluating technique[J].Sichuan University of Science and Technology,2003, 22(1):45-49.(in Chinese)

[4]杨晓蓉,李歆,凌家煜.不同类别大米糊化特性和直链淀粉含量的差异研究[J].中国粮油学报,2001,16(6):37-42.

YANG Xiao-rong,LI Xin,LING Jia-yu.Differences among rice categories in pasting characteristics and amylose content [J].Chinese Cereals and Oils Association,2001,16(6):37-42.(in Chinese)

[5]华泽钊.冷冻干燥新技术[M].北京:科学出版社,2006.

[6]Oetjen著.冷冻干燥[M].徐成海译.北京:化学工业出版社,2005.

[7]熊善柏,赵思明,刘友明,等.方便米饭的原料适应性与品质特性研究[J].粮食与饲料工业,2002(1):41-43.

Xiong Shan-pai,Zhao Si-ming,Liu You-ming,et al.The study of raw material plasticity and quality[J].Cereal&Feed Industry,2002(1):41-43.(in Chinese)

[8]王显伦,许红,顾芯,等.方便米饭回生抑制研究[J].郑州工程学院学报,2002,23(1):43-47.

WANG Xian-lun,XU Hong,GU Xin,et al.Research on anti-retrogradation of instant rice[J].Journal of Zhengzhou G rain College,2002,23(1):43-47.(in Chinese)

[9]张晖,毛锦生.酶法改善方便米饭复水性的研究[J].西部粮油科技,2000,25(1):30-32.

ZHANG Hui,MAO Jin-xin.Improving the ratio of rehydration of instant rice by enzyme[J].China Western Cereals&Oils Technology,2000,25(1):30-32.(in Chinese)

[10]邓丹雯.改善方便米饭品质的研究[J].四川食品与发酵,2005,41(5):54-57.

DENG Dan-wen.Study on improving quality of instantr rice[J].Sichuan Food and Fermetation,2005,41(5):54-57.(in Chinese)

[11]彭仕文.真空度对冻干速率的影响[J].真空与低温,1991,10(1):10-12.

PENG Shi-wen.The effect of vacuum on frozen-drying velocity[J].V acuum and Cryogenics,1991,10(1):10-12.(in Chinese)

[12]程远霞,陈素芝,谢秀英.食品共晶点和共熔点试验研究[J].食品工业,2004,(1):49-50.

CHEN Yuan-xia,Chen Su-zhi,Xie Xiu-ying.The experimental study of co-crystal temperature eutectic temperature for freeze-drying food[J].The Food Industry,2004,(1):49-50.(in Chinese)

[13]李云飞.在真空冷冻干燥中冻结温度的测定与分析[J].低温工程,1997,(2):12-15.

LI Yun-fei.Measurement and analysis of frozen temperature in vacuum freeze drying[J].G ryogenics,1997,(2):12-15.(in Chinese)

[14]齐锡龄.真空冷冻干燥非稳态热质传递模型的应用[J].高校化学工程学报,1997,12(2):28-31.

QI Xi-ling.Application of unsteady state mass and heat transfer model for vacuum freeze drying process[J].Journal of Chemical Engineering of Chinese Universities,1997,12(2):28-31.(in Chinese)

[15]郑宗和.冷冻干燥升华过程数学模型传热传质机理[J].天津大学学报,1997,30(4):7-9.

ZHENG Zong-he.The mechanism of mass-transfer and heat-transfer in frozen-drying model[J].Journal of Tianjin University,1997,30(4):7-9.(in Chinese)

[16]熊善柏.浸泡处理对方便米饭品质的影响[J].食品工业科技,1998,(4):20-23.

XIONG Shan-bai.Effect of soaking treatment on quality of instant rice[J].Science and Technology of Food Industry,1998, (4):20-23.(in Chinese)

[17]易金生,罗敏高,刘启阳,等.方便米饭新工艺的研究[J].江西食品工业,2006,(4):35-37.

YI Jing-sheng,Luo Min-gao,LIU Qi-yang,et al.New technology of instant rice[J].Jiangxi Food Industry,2006(4):35-37.(in Chinese)

[18]陆启玉.α-方便米的研制[J].郑州粮食学院学报,2000,21(3):25-28.

LU Qi-yu.Development ofαinstant rice[J].Journal of Zhengzhou G rain College,2000,21(3):25-28.(in Chinese)

[19]蒋小强,孙小红,李敏,等.真空冷冻干燥升华干燥时间的实验研究[J].制冷与空调,2007(1):79-83.

J IANG Xiao-qiang,SUN Xiao-hong,LI Min,et al.The experimental study of time in vacuum frozen-drying[J].Refrigeration&Air Conditioning,2007(1):79-83.(in Chinese)

[20]丁文平,王月慧,丁霄霖,等.大米淀粉胶凝和回生机理的研究[J].粮食与饲料工业,2003,3:11-16.

DING Wen-ping,WANG Yue-hui,DING Xiao-ling,et al.Study on the mechanism of gelatinization and retrogradation of rice starch[J].Cereal&Feed Industry,2003,3:11-16.(in Chinese)

[21]陈天鹏,李里特,钱平.冻干方便米饭品质评价方法及原料适应性的研究[J].中国粮油学报,2006,21(6):15-19.

CHEN Tian-peng,LI Li-te,QIAN Ping.Quality evaluation methods and material adaptability for freeze dried instant rice [J].Journal of the Chinese Cereals and Oils Association,2006,21(6):15-19.(in Chinese)

[22]Hiroshi O.Application of instrument-based multiple texture measurement of cooked milled-rice grain to rice quality evaluation[J].JARQ,2005,39(4):9-12.

(责任编辑:李春丽)

Development and Application of Mass-Transfer Model for Frozen-Dried Rice

CAO Ping, QU Wei-li, ZANG Peng

(Astronaut Center of China,Beijing 100094,China)

In this manuscript,the effect of environmental conditions on the frozen-dired rice was investigated by single factor experiment,then the mass transfer equations descreibe the application ofenviromental factors on thesublimation velocity of frozen dired rice was established.It was found that the equation is well consistent with the fact in the frozen drying process.

frozen drying,mass transfer equation,frozen dried rice

TS 205.1

:A

1673-1689(2010)01-0084-06

2009-04-18

曹平(1975-),男,浙江上虞人,助理研究员,工学硕士,主要从事航天食品工程方面的研究。Email:caoping75@sina.com