无刷励磁同步电机过励报警故障处理

赵金华

作者通联:吐哈油田甲醇厂维修工区 新疆吐鲁番市838202

E-mail:zhaojinhua@petrochina.com.cn

1.故障现象

2009年5月以来,吐哈油田甲醇厂3300kW同步电机在运行过程中励磁系统发生了数次过励报警故障,因每次报警都在晚上,所以工艺操作人员只能按报警复位方式复位后电机继续正常运行,功率因数为超前0.9。由于工艺生产属于连续性生产过程,电机所带的压缩机负荷不能随意停运,所以对于励磁系统的报警故障原因查找一直未能进行,直到切除负荷后才进一步检查。

2.故障排查与处理

(1)静态励磁的检测和排查

①在停机状态下,断开电机静态励磁屏上DC 220V和AC 380V输入电压,同时断开高压互感器来的AC 110V。

②用万用表测量励磁屏内半控桥整流元件,确认各二极管和可控硅参数正常。

③用万用表测试其他电气元器件和PCB板,结果正常。

④排除硬件故障的可能后恢复断开的交直流输入,观察屏上没有故障报警信号,然后进入静态励磁屏人机界面操作窗口,查对设定参数,未发现参数丢失或修改的情况。

⑤将励磁选择开关打到“调试”位置,静态励磁开始工作,将控制方式选择为“手动控制”模式,用面板上的“增磁”和“减磁”按钮分别增加和减小励磁电流,查看励磁电流表的指示情况正常。

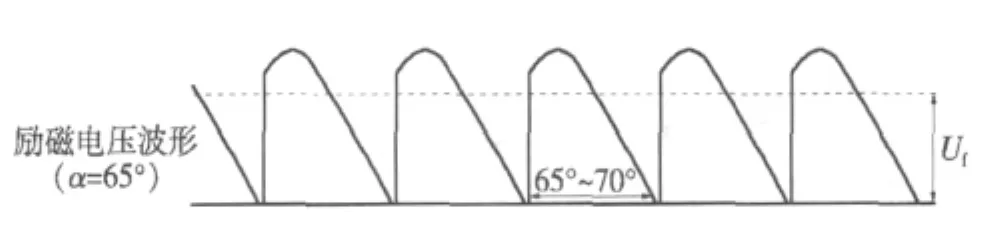

⑥调整励磁输出,在显示菜单栏查看这时的可控硅触发角α为65°,用示波器观察静态励磁输出电压波形如图1。

图1 静态励磁输出电压波形图

⑦改变触发角α,用示波器继续观察波形变化,一切正常。

以上测试结果,完全排除了静态励磁部分故障的可能性。

(2)旋转整流部分的检测和排查

按照先硬件后软件的测试步骤进行,旋转整流盘的组成原理见图2。由图2可知,静态励磁屏输出的励磁电流供给与电机同轴安装的交流励磁机的定子励磁绕组(固定在电机底座上),同步电机异步启动过程中,交流励磁机(这里是发电机)的转子电枢切割定子磁场,产生三相对称交流电,经过三相半控桥整流后的励磁电流送入同步电机的转子励磁绕组上,作为同步机的真正的励磁电流。图2中启动模块TD由KQ和ZQ反并联组成,用于电机异步启停过程中投入和切除灭磁电阻RF(8只)。三相半控桥功率模块(3块)由三组完全相同的二极管和可控硅串接组成,半控桥功率模块和启动模块的触发脉冲由控制模块KZMK-03B(1块)供给,该模块由生产厂家生产并用环氧树脂封装成黑匣子,用户只管输入与输出即可。

图2 旋转整流盘的组成原理图

在做好一切防止触电的安全技术措施后,打开电机的人孔,以控制单元为核心,用万用表按顺序依次测试各模块(表1)。

由表1可知,只有在测试可控硅功率模块1KGZ的结电阻时,电阻值时有时无,其他各项参数都很接近出厂参考值,为此,决定将功率模块1KGZ从转子上整体取下作进一步测量。当手轻轻触到1KGZ可控硅的触发极脚上时,触发脚Ag从根部脱落,经观察,发现该触发脚是后来焊上去的,由于焊接点的松动,使触发脚脱落。导致运行过程中A相触发脉冲丢失,此时整流桥的输出电压波形为缺相波形(图3)。从而使整流桥的输出励磁电压平均值减小,由于此时电机正带固定负荷运行,励磁电流的突然减小必然引起同步机定子电流的增大和功率因数的略微滞后,同步电机的励磁系统为了保证电机功率因数保持在超前(负的)0.9,就强制静态励磁系统输出一个较高的电流值,同时旋转整流后的转子励磁电流也会增大,从而抑制了电机定子电流的增大,保证电机不至于失步。在静态励磁系统发出强励信号时,也启动强励计时,如果计时时间内电机恢复正常,则系统不会有任何记录。如果强励时间到,触发脉冲没有恢复,则这时静态励磁系统就锁定初始α角,同时在人机界面上显示过励报警故障。

表1 各模块测试情况

(3)处理

用相同型号的功率模块将其更换,并对其余模块的可控硅触发脚及其他随转子一起转动的元器件的紧固点和焊点做了全面检查和紧固后封闭了人孔,准备作下一步的机组试运行工作。试运分3步进行:①脱开联轴器,让电机单机运转24h,在此时间段内,密切监看励磁和电机电流变化,一切都很平稳。②电机带负荷轻载运行48h,同样密切监看励磁和电流变化,一切平稳。③电机满负荷运行72h,根据运行参数记录,此期间没有发生任何异常情况,随后电机一直正常运行至今。

从这次电机故障排查,得到了许多启示,电机在停下来检修时,除了对外部器件检查外,应对旋转整流部分进行检查,特别是对一些焊接接口的薄弱环节。因旋转整流部分一直跟随电机转子转动,这些元器件时刻受到旋转离心力的作用,难免会松动。另外一方面,如果频繁出现报警等故障,应尽快组织停机检查,以免引起更大的故障。因故障时电机定子电流会首先增大,这对定子线圈的绝缘损害很大,另外强励和过励对励磁机的励磁绕组和电机转子励磁绕组的影响也很大,会使绕组发热,绝缘性能降低,可能烧毁绕组。因此,对旋转励磁部分的维护和保养应该是所有无刷同步电机使用注意的要点。

图3 A相触发脉冲丢失后整流桥的电压输出波形