集中润滑系统的技术改进

祝明叶王跃民

(1.山东兖矿国际焦化有限公司;2.安阳钢铁股份有限公司)

集中润滑系统的技术改进

祝明叶1王跃民2

(1.山东兖矿国际焦化有限公司;2.安阳钢铁股份有限公司)

对集中润滑系统在补脂过程中存在的问题进行了分析,提出了将润滑系统的开放式补脂方式改为封闭式的改进措施,通过改进取得了良好的效果。

集中润滑系统 封闭式 补脂系统

0 前言

集中润滑系统是一种比较先进的润滑体系,它集中了 PLC控制技术和润滑阀组的先进成果,符合现代工业生产要求的自动化、智能化的特点,能大量减轻工人的劳动强度和净化生产,因此,广泛应用于各种工业生产领域,尤其是重工业行业中。笔者以山东兖矿国际焦化有限公司生产机组集中润滑系统为例,对改进前后的情况做一介绍。

1 集中润滑的构成

油脂集中润滑系统就是以润滑脂作为机械摩擦副的润滑介质,通过干油站向润滑点供送润滑脂的一整套设备。主要包括:①电动润滑泵;②换向阀;③给油器;④压差开关;⑤管路及附件等组成。集中润滑系统的用脂范围为一般在 NLG IOOO#~3#之间,最大工作压力40mPa,排量范围在0~15mL/次,最多可设润滑点500个以内,主管路一般在150 m以内。通常冶金企业的生产线由于设备多,车间跨度大,因此润滑点多面广,常常需要多套集中润滑系统共同完成生产机组的润滑任务。

2 主要技术特点

集中润滑系统通常具有以下技术特点[1]:

1)网络挂接与微机通讯实行远程监控;

2)采用 PLC可编程序控制器现场控制各润滑点润滑状态;

3)控制定时、定量供油,并能依据润滑状态调整供油参数;

4)先进的高压大流量润滑泵站,稳定可靠;

5)新型的电磁给油器,专为润滑脂设计;

6)采用压力传感器,实时监控系统压力;

7)先进的流量传感器实时监控润滑点的真实运行状态,系统维护方便。

3 存在问题及分析

在设备投用初期,曾造成大量的轴承、轴套以及转动部件的烧损,给生产造成大量的停机,备件费用居高不下。经过长时间观察、分析,其原因为:

1)车间内所有集中润滑系统都采用开放式供油,造成厂房内的粉尘、颗粒等杂质进入系统;

2)部分阀组由于大颗粒杂质进入而出现卡阻现象,造成阀组损坏;

3)部分润滑点由于小颗粒杂质进入而出现长期的润滑不足或磨损;

4)工人劳动强度大。生产线共计六套独立的集中润滑系统,每套贮油量为60 L,使用周期 7天,这样,每周都需要给固定在不同位置的贮油桶补加油脂,工作繁重,费时费力;

5)油脂利用率低。每周补加油脂时,都需要从200 L的油桶内将油脂人工加到每个60L的电动加油泵里,不可避免产生很多浪费;

6)环境污染严重。工人在整个生产线移动油桶和倒装油脂介质时,常常出现设备和地面的很多油点 ,脏了设备,污染了环境。

4 改进措施

通过以上问题分析,得出改进后因补加油脂应采用封闭式,即增加一套封闭式补脂系统即可解决上述全部问题。改进后新系统原理如图1所示。

图1 补脂系统原理图

1)基本要求。6套系统分布于生产线的前后,相距最远约500 m,系统所用润滑脂为NLGI1#,冬天时系统的最低工作温度为 +5℃,系统应能长期正常运行,使油脂顺利的输送到各系统。

2)位置确定:根据管线越长,管路损失越大的原则,补脂装置应置于6套系统的中间,以降低损失。补脂罐安装后,距最远的为200 m。

3)储脂罐。应满足以下要求:①密闭性良好,放置在车间内灰尘大;②便于补脂泵吸油,因为补脂泵流量大,③补脂罐的补油口应选在罐的最顶端侧面;④6套系统每周需补脂为60×6=360(L),两个月需补脂为360×9=3240(L),故选用4 m3补脂罐。

综合以上各项因素,补脂罐设计形状初步定为圆柱型,底部做成园锥型,这样既能保证最大储量,又能保证介质在容器内部的流动性。尺寸选为Φ1200mm×4000mm,罐正上部设500mm × 700mm的人孔,方便设备的检修。

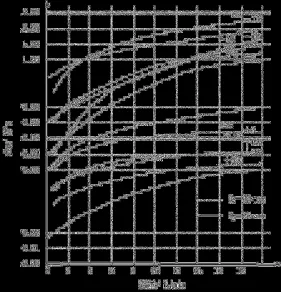

4)补脂泵。该系统最低工作温度为 +5℃,油脂牌号为 NLG I1#。补脂泵最远的输送距离为200 m,输油管径为 DN 80,泵排量初定为15 L/m in,根据图2[2]查其管路损失为:Δp=0.2M Pa/m,管路损失为:200×Δp=40M Pa,故泵工作压力为40M Pa。

选定泵型号为:84902(L INCOLN)。

图2 管道压力损失曲线

5)管路。系统工作压力为40M Pa,输油管线选为 DN80。管子壁厚的校核计算公式[3]为:

p≥17.5M Pa 取 n=4

式中:d——管道内径,mm;

P——系统最高工作压力,MPa;

σ——钢管材料的抗拉强度 (20#钢的抗拉强度为540mPa)。

根据以上管路选用Φ89mm×10mm无缝管。

6)工作制度。根据补脂罐的容积,每两个月需补脂一次。给各系统补脂时,应先打开系统的补脂阀门,然后再启动补脂泵;补脂完毕后,应先停止补脂泵,然后再关闭补脂阀门,切忌反向操作,以免造成系统憋压,损伤设备。

4 改进效果

经过一年零十个月的使用,应用效果非常明显,具体体现在以下几方面:

1)补脂时间大大缩短。改进后,由原来的 8 h降为现在的2 h。

2)补充油脂由原来的两个人减少为现在的一个人,极大地减轻了工人的劳动强度。

3)消除污染,改善环境。原补脂过程为开放式,经常出现介质和环境污染。改为封闭式后,油脂在管路中传送,彻底杜绝了污染现象的发生。

4)系统改进后,油脂利用率从94%达到了现在的99%左右,提高5%以上,当冬季环境温度较低时,改进效果更加明显。

5)故障时间和备件费用较大降低,取得了较好的经济和社会效益。改造前,炉区设备的集中润滑系统平均每月至少出现5次故障,因设备润滑不到位引起的停产检修时间平均每月3 h,设备备件每年消耗6万元;改造后,集中润滑系统平均每月出现1次故障,一般是滤网堵塞故障,可根据监视故障提示及时处理,没有故障停机时间。

5 结语

通过改进,投用率达99%以上,每年可节省约80%的备件费用,充分体现出污染小、成本低和自动化、智能化高的特点。

[1]江业泰,罗祯伟,姜海军.ZDRH系列智能集中润滑系统在韶钢宽板厂的应用.润滑与密封,2008(11):114-115.

[2]胡邦喜主编.设备润滑基础.北京:冶金工业出版社,2002:382-398

[3]成大先.机械设计手册.第四卷.北京:化学工业出版社,2003:80-82.

IM PROVEM ENT AND APPL ICAT ION O F THE CENTRAL IZED LUBR ICAT ION SY STEM

ZhuM ingye1W ang Yuem in2(1.O re International Coking Co.,L td.Shandong Gunzhou;2.Anyang Iron&Steel Group Co.,L td)

The paper analyzed existed p roblemSin lipop rotein charging of centralized lubricating system,p roposed changing the lipop rotein open-charging into a closedmeasure,and obtained a good resu lt.

centralized lubricating system Imp rovem ent App lication

2010—4—28