PCK1416型粉碎机轴承运行故障分析及对策

张宝利 张海英 付海斌 路太立 杨明

(1.安阳职业技术学院;2.安阳钢铁股份有限公司)

PCK1416型粉碎机轴承运行故障分析及对策

张宝利1张海英2付海斌2路太立2杨明2

(1.安阳职业技术学院;2.安阳钢铁股份有限公司)

介绍了粉碎机的结构、工作原理,对生产运行中存在的轴承温度超标问题进行了原因分析,并提出了改进措施,通过技术改进,延长了生产时间,提高了粉碎能力和配合煤细度的稳定率。

粉碎机 轴承 故障

0 前言

高质量的焦炭是满足高炉炼铁的前提,而从工艺源头有效控制焦炭质量是近年来炼焦科技工作者的共识。在炼焦生产实践中一般都要对煤料进行粉碎处理,以使煤质和粒度组成保持均匀,从而保证焦炭质量。焦化厂现共有粉碎机三台,其中1#为沈阳重型机器厂生产的 PCK1416型锤式粉碎机,自投入焦化厂生产运行至今已达13年,运行粉碎能力为400 t/h;2#、3#为 PFCK1618型粉碎机,其运行时间较短至今5年多,是在原来 PCK1413型可逆式粉碎机的基础上改造而成,粉碎能力为400 t/h。由于1#粉碎机机龄长、运行时间长,那么在日常生产中有效降低其运行故障就成为稳定配合煤细度的关键环节。

1 PCK1416型粉碎机结构组成及工作原理

1.1 结构组成

PCK1416可逆式粉碎机主要由架体部、调整部、转子部等结构单元组成[1]。其中,架体部由钢板焊接而成,两侧设计有活门,是清扫机内及条筛上残煤的通道;调整部由丝杠、蜗轮、蜗杆组成,其主要作用是调节破碎机内部空间,以保证破碎细度;转子部主要由主轴、锤盘、轴承、轴承座、锤头组成。

1.2 工作原理

PCK1416型锤式粉碎机粉碎原理为:配合煤通过皮带运输机进入粉碎机后,受到高速旋转的锤头撞击而进行首次破碎。获得动能的物料,高速冲向反击腔内的衬板,经过衬板的反弹,再次被锤头破碎,如此反复,在反击腔内多次破碎。与此同时,物料还受到彼此间的撞击而破碎。被破碎的配合煤从出料口处排出,破碎细度可通过调整锤头与衬板间的间隙实现[2]。

2 问题及分析

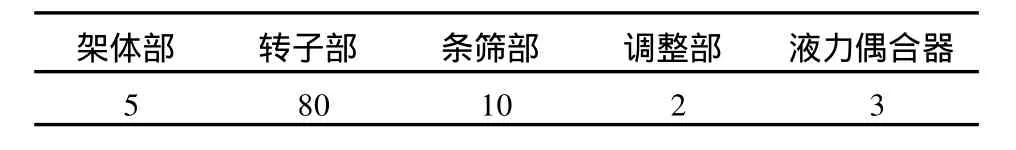

PCK1416型粉碎机自投入生产运行以来状况虽较为稳定,但其运行故障时有发生,根据生产、检修记录统计,PCK1416型粉碎机运行故障主要集中在转子部,故障率占 80%以上,各结构部故障率统计见表1。对于转子部来说,其在生产运行中的突发故障主要表现为轴承发热,即温度高于 75℃,而生产中要求轴承运行温度不超过 75℃。轴承发热的原因主要包括润滑脂耐热性差、轴承安装原因、配合公差原因、锤头安装不平衡这四个方面。

表1 PCK1416型破碎机各结构部故障率 %

2.1 轴承润滑脂耐热性差

PCK1416型粉碎机在投产时选用的润滑脂为钙基脂,经分析,钙基脂的使用温度范围为 -10℃~+60℃,耐热性差,如果装脂过多,会增加摩擦阻力,最终导致轴承发热。

2.2 轴承安装原因

PCK1416型粉碎机转子支撑轴承为两个调心滚子轴承,其安装的径向固定是靠外圈与外壳孔的配合来解决。轴承的轴向固定有两种基本方式:

1)两端单向固定(在轴两端的支撑点,用轴承盖单向固定,另一方向轴承外圈与轴承盖间留有间隙);

2)一端双向固定 (一端轴承双向轴向固定,另一端轴承双向外圈与轴承盖间留有间隙)。

为防止轴承在轴向窜动,两端轴承均用锁帽锁死,两方向固定[3]。安钢焦化厂1#粉碎机转子在更换轴承后的试车过程中,经常出现轴承温度在2 h~3 h时间段内保持稳定,一过3 h以后两轴承温度同时上升,而且温度上升慢,有时在某一温度可保持一段时间后下降3~4度然后回升,温度在规定使用范围如此反复,但是一周后温度会持续上升导致发热。经过分析,在排除其它因素后,认定轴承外圈与轴承盖间隙的大小不合适是轴承温度升高的主要原因。

2.3 配合公差原因

轴承与轴、轴承与轴承座之间配合松会造成轴承内圈相对轴、轴承外圈相对轴承座孔产生转动,在这种情况下轴承温度上升极快,一般0.5 h内超出要求范围。如果是轴承与轴、轴承与轴承座之间配合紧轴承预紧力过大,在这种情况下运转,温度一般1.5 h~2 h内超出要求范围。

2.4 粉碎机锤头安装不平衡

PCK1416型粉碎机所用的锤头为连体结构,由于加工的原因,每个锤头的重量不可能绝对一样,而是约在11.9 kg~13 kg这个范围内。在更换锤头时,受称量工具精度、操作人员技能水平、锤头安装排列布局方案的制定等因素影响,锤头在更换后的动平衡状态和理想状态存在差距,当差距较大时,转子在运转中就会表现出振幅超标,最终导致轴承发热或损坏。

3 改进措施

3.1 选用高耐热性润滑脂

二硫化钼极压锂基脂是由十二羟基硬脂酸锂皂稠化精制矿物油,并加有防锈剂、极压抗磨剂等添加剂和二硫化钼粉制成。其适用于冶金机械、矿山机械、重型起重机以及汽车等重负荷齿轮和轴承的润滑,用于有冲击负荷的重载部位、能有效的防止机械部件的卡咬和烧结,适用温度范围为 -30℃~120℃。

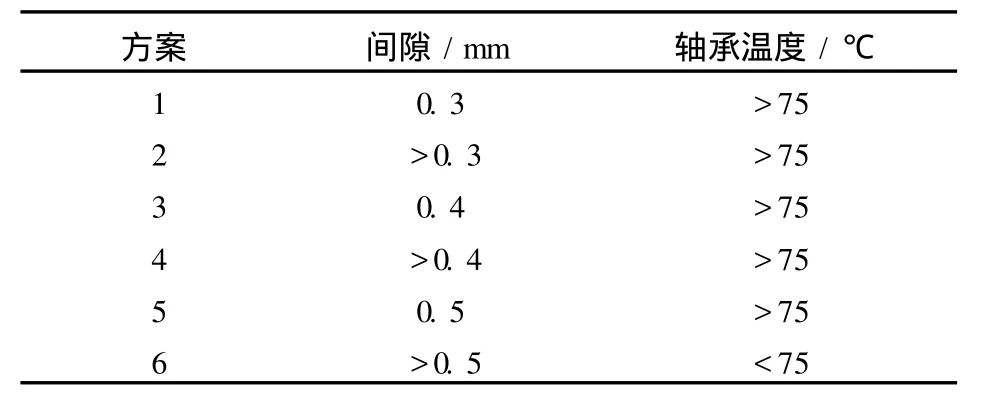

3.2 调整轴承外圈与轴承盖间隙

为确认轴承外圈与轴承盖间间隙的准确数值,经过反复试验,最终确定轴承外圈与轴承盖间间隙要大于0.5 mm。试验数据见表2。

3.3 调整配合公差

PCK1416型粉碎机在更换转子轴承后的试运转过程中,闷盖端轴承温度保持在50℃以下,温度平稳上升,表现正常。但是在达到50℃以上时温度上升极快,并在2min~3min超出要求范围。经多次检测确认,结果发现存在转子轴承内圈相对转子轴转动的现象。经测量轴径为190mm,轴承直径为190mm,而工艺参数要求轴径最小为190.003mm,分析认为是轴承与轴之间配合松造成。经试验得出:轴径应大于轴承内圈孔径0.002mm~0.05mm,轴承座孔应大于轴承外圈0mm~0.06mm。

表2 轴承间隙试验数据

表3 转子锤头安装顺序

4 改进效果

为降低粉碎机轴承发热故障率,在上述原因分析的基础上一一按照对应措施对粉碎机进行了检修维护,经运行效果良好,主要表现在以下几个方面:

1)延长生产时间。因粉碎机转子部轴承突发

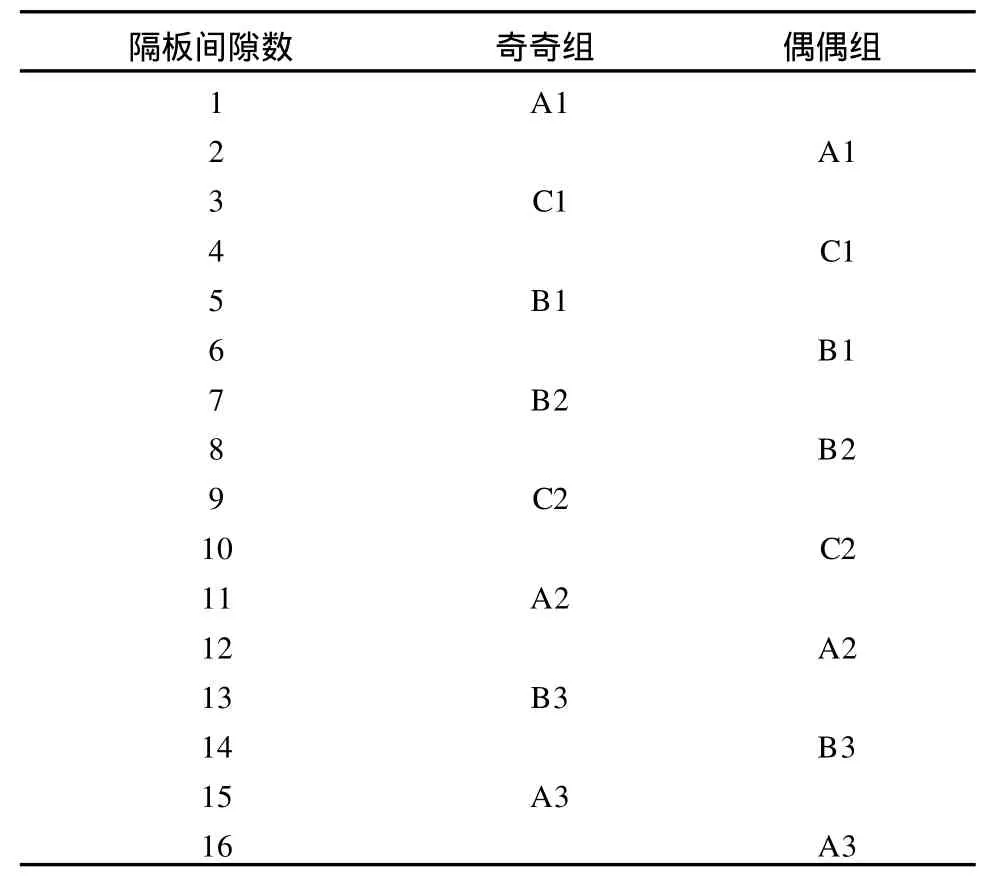

3.4 优化锤头排列布局

根据 PCK1416型粉碎机转子结构特点,将轴孔数目依次分为奇数、偶数,则孔数为奇数、隔板间隙数也为奇数的有两组;孔数为偶数、隔板间隙数为偶数的也有两组。将称过重量的锤头,按重量挑选 8个相同的锤头,再将其按重量分为重锤头组,较轻锤头组,轻锤头组。每个轴上的锤头安装顺序为重锤头、轻锤头、较轻锤头、较轻锤头、轻锤头、重锤头、较轻锤头、重锤头,锤头排列布局见表3。事故次数大大降低,粉碎机运行率明显提高,这相应延长了1#粉碎机的生产时间。

2)粉碎能力提高。轴承发热故障的有效解决,使粉碎机的粉碎能力得到充分发挥,由原先的最高350 t/h上升为400 t/h,提高了生产效率。

3)提高了配合煤细度稳定率。PCK1416型粉碎机的稳定运行,保证了配合煤的细度稳定,细度稳定率由原先的90%上升为95%。

5 结语

科学的操作和维护对延长粉碎机轴承的使用寿命都缺一不可。在操作方面,要定时测量轴承温度,注意是否有异常响声,当粉碎机本体出现振动时要及时停车;在维护方面,在使用二硫化钼润滑时要注意油量的科学控制:加油量少或加油量多,在轴承运转过程中温度均有可能持续上升导致轴承发热,粉碎机轴承维护实践表明,控制加油量在轴承室容积的2/3左右,可最大程度避免轴承发热故障几率。

[1]于振东.焦炉生产技术.沈阳:辽宁科学技术出版社,2002:26.

[2]屈凡碧.烧结机改造后锤式破碎机锤头的工况分析.河南冶金,2005,13(2):32-33.

[3]冶金技工学校教学用书.钳工工艺学.长春:吉林大学出版社,1991:230-231.

FAUL T ANALYSIS ANDmEASURES TO BEAR ING O F PCK1416 GR INDER

Zhang Bao li1Zhang Haiying2Fu Haibin2Lu Taili2YangM ing2

(1.AnyangOccupational&Technical College;2.Anyang Iron&Steel Stock Co.,L td)

A fter the brief introduction about PCK1416 grinder’s structure and work p rincip le,this artic le analyzed the p rob lem of bearing excessive temperature and themeasures.through technical imp rovem ents,the p roduction t im e was extended and comm inute was imp rovedmarked ly.

grinder bearing fau lt

2010—4—16