安钢第二炼轧厂清洁生产实践

张天胜 郭鸿 李彦国 李曦惠 文建新 郭永波

(1.河北大学;2.安阳钢铁股份有限公司)

安钢第二炼轧厂清洁生产实践

张天胜1,2郭鸿2李彦国2李曦惠2文建新2郭永波2

(1.河北大学;2.安阳钢铁股份有限公司)

介绍了安钢第二炼轧厂采用转炉煤气回收、炼钢余热余能回收、氧化铁皮污泥造球、低压脉冲除尘等多项先进的清洁生产工艺,节约资源、综合利用、减少污染排放的生产实践。

150t转炉 清洁生产 实践

0 前言

传统的企业产值的增加总是以资源的消耗和浪费、污染物的超标排放和生态的极度损害为代价的。企业要发展,然而资源、能源却极度短缺,就钢铁行业而言,原燃料紧张极大地限制了企业的发展,也失去了企业发展的可持续性;另一方面,传统工艺高污染排放的现状极大的破坏了现代社会和谐发展的进程。因此,清洁生产不仅是企业发展的助力剂,也是人类社会持续、和谐发展的必由之路。《中华人民共和国清洁生产促进法》也将企业清洁生产的重点放在了节能、节水、资源的综合利用及低污染排放上。安钢第二炼轧厂为适应国家对现代化大型企业清洁生产的要求,从设计阶段就本着节能节水、资源综合利用、控制污染排放的原则,采用了多项当今国内外先进的清洁生产技术,且各配套设施均与主体生产设备同时投入使用,均已产生了良好的经济效益和社会效益。

1 概况

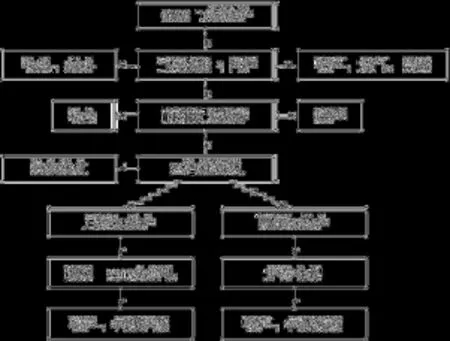

安钢第二炼轧厂成立于2005年6月10日,设计年产粗钢500万 t,板材110万 t,卷材350万 t,是安钢实现向现代化大型钢铁企业迈进的重要工程之一,主要生产工艺及产污流程如图1所示。

图1 主要生产工艺及产污流程

为适应现代化企业的需要,满足国家对新型企业清洁生产的要求,第二炼轧厂采用了国内外多项先进的清洁生产工艺技术,例如转炉煤气回收工艺、炼钢余热余能回收工艺、氧化铁皮污泥造球工艺等多项先进的节能、综合利用技术,对炉前、供上料系统等处产生的烟尘则采用先进的低压脉冲袋式除尘工艺,对风机站、炉顶放散阀等噪声均采用了消声、隔声、吸声等防噪措施。各项清洁生产工艺与主体工程同时设计、同时施工、同时投入使用,实现了生产、资源、环境的协调发展。

2 清洁生产技术的应用实践

2.1 转炉煤气综合利用技术

采用10万m3煤气柜对转炉炼钢产生的煤气进行回收利用。转炉煤气经过OG系统二文三脱湿式除尘达到回收要求进入10万m3煤气柜进行回收。主要流程是,转炉生产时降下活动烟罩,通过炉口微差压系统指令液控文氏管调节喉口开度控制炉口吸入空气量,从而使 CO减少燃烧量,所产生的含 CO烟气经过溢流文式管和 RD矩形文式管冷却、除尘后,通过动力风机后的微氧和 CO分析仪分析含量,实现煤气回收与点火放散的自动切换,当满足回收条件时,气动三通阀切换至回收状态,这时转炉煤气经过水封逆止阀输送至焦化厂煤气柜回收利用。根据生产条件,单炉回收量可达15000 m3,吨钢煤气回收量可达90m3以上。

2.2 余热余能回收利用技术

余热余能回收采用的是转炉汽化冷却系统向真空精炼供汽技术。该技术是国家经贸委和国家环保部列为国家重点发展清洁生产技术之一。安钢第二炼轧厂实现“转炉汽化冷却系统向真空精炼供汽技术”主要是通过低压蒸汽燃气式过热装置来进行。低压蒸汽燃气式过热装置是工业企业节能环保领域的一项新成果,是提高工业企业大量富余低压饱和蒸汽品质的一项新技术,采用它可以将低品质蒸汽的利用途径大幅度扩展,比常规的热能直接利用技术前进了一大步。

该装置的主要技术特点是:分别设置助燃风机和混合风机,既较好地适应负荷变化,又保证燃烧室的燃烧稳定和燃烧效率,同时避免助燃风和混合风二者相互干扰;设置烟气混合室,对烟气掺空气,使混合烟气温度降至合适温度,避免低压蒸汽燃气式过热装置烧坏事故的发生;设置蒸汽滤洁器,减少蒸汽带水、带垢,提高换热效率;设置低阻损气 -汽换热器,降低烟气阻损、蒸汽阻损;设置机电 -体化自控系统,使用神经网络与迭代学习控制相结合的控制方法,采用具有遗忘因子的 PD型迭代学习律,在线动态调整控制规则,达到最佳的控制效果。

2.3 工业用水实现闭路循环

炼钢水系统“以软补净、以净补浊”,整个水系统不外排。主要水处理设施包括软水密闭循环水系统、净循环水系统、煤气洗涤浊循环水系统等。氧枪和副枪分为二个软水密闭循环系统。软水密闭循环系统为用户使用后的水,水质未受污染,经板式换热器降温后供用户循环使用。循环水量420 m3/h,补充水量2.1 m3/h,循环率99.5%。净循环系统主要供转炉设备、LF炉、VD炉、通风及热力设备冷却等用户。水使用后仅水温升高,无其它污染,各用户用后水利用余压直接上冷却塔,经冷却后回至主循环泵房冷水池,再用泵送用户循环使用。煤气洗涤浊循环系统主要供转炉烟气除尘。由烟气除尘设施排出的污水经高架流槽流至粗颗粒分离机,将粒径>60μm的粗颗粒分离出来,然后进入斜板沉淀器,经过沉淀的污水进入热水池,由水泵加压送至冷却塔,冷却后的水重力流入冷水井,再由水泵加压送至用户循环使用 (如图2所示)。2009年安钢第二炼轧厂炼钢系统用水的重复利用率达到98%,吨钢耗新水1.0 m3。做到了水资源的高循环利用率,节约了水资源,同时减少了污水的排放,有效的保护了生态环境。

图2 炼钢区浊环水循环流程图

2.4 固体废弃物的综合利用

对氧化铁皮、除尘灰、粗颗粒污泥进行造球综合利用。安装了年产10万 t的污泥造球机。炼钢污水处理过程中产生的粗颗粒污泥、连铸轧钢旋流井中捞出的氧化铁皮和散装料上料除尘系统的除尘灰掺在一起经过造球机变成直径为15mm左右的污泥球,污泥球晾干后用作原料装入转炉炼钢循环利用,在炼钢过程中一是起冷却剂的作用,二是起造渣的作用,三是进一步降低钢铁料消耗。这样炼钢过程产生的废物重新进入炼钢系统综合利用。其回收流程如图3所示。

图3 污泥造球回收利用流程图

2.5 粉尘治理

转炉炼钢产生的烟气具有几大特点:一是随着转炉冶炼的不同时期其发生量变化很大,具有很大的间歇性,但瞬时发生量巨大,很难达到较高的捕集率;二是伴随炼钢过程中产生的烟气成份复杂,含有Fe2O3、FeO、Fe、SiO2、CaO、M gO、A l2O3等十多种物质,对人体的危害极大;三是含尘浓度高,出钢期间烟尘浓度可达0.35 g/m3~3 g/m3,且粒度小于30μm,易被人体吸人的尘粒占粉尘的60%以上。

为彻底治理炼钢污染,采用一次、二次除尘法。转炉一次烟气净化采用二文三脱未燃湿法 (即 OG法),并按—炉—机,配—放散烟囱来考虑系统的设备及管道配置。设计风量为233000 m3/h。净化后的烟气含尘浓度≤100mg/m3(标况)。二次烟气除尘系统采用了低压脉冲长袋布袋除尘器,18室/双排,有效过滤面积达12000 m2,处理风量为 860000 m3/h。其工作原理为:在引风机的作用下,炉口未被一次除尘系统捕集到的废气由炉顶四个吸尘罩吸入,经除尘器布袋过滤后的净气经引风机由35 m烟囱排人大气。转炉二次烟气除尘系统的炉前吸尘罩、密闭罩、炉后吸尘管在转炉上方形成一个捕集区域。除尘管道上均设置了电动阀门并与工艺操作连锁。当转炉加料、冶炼时,炉前除尘管道上的电动阀门打开,炉后除尘管道上的电动阀门关闭;当转炉出钢时,炉前除尘管道上的电动阀门关闭,炉后除尘管道上的电动阀门打开。在转炉在加料、出钢时,携带大量粉尘的热气流上升后,立即被捕集进入除尘系统;而转炉冶炼时,从炉口逸出的二次烟气迅速被炉前吸尘罩捕集。在风机与电机之间设置调速型液力偶合器。当转炉因不同时工作使烟气量发生变化时,可利用液力偶合器进行风量和风压的调节,以便于节能。除尘设备选用长袋低压离线脉冲布袋除尘器,这种除尘器清灰效果好、运行可靠、维护方便,除尘效率高达99.9%。经除尘器布袋过滤,净化后气体含尘浓<50mg/Nm3,系统排放速率<29 kg/h,满足《工业窑大气污染物排放标准》的二级标准要求,实现了下枪吹炼和冶炼高峰瞬间也无黄烟外逸的岗位粉尘治理目标,有效决了转炉喷溅烟尘的无组织排放问题。

2.6 噪声治理

安钢第二炼轧厂主要有除尘、通风系统风机噪声,水处理泵房水泵运行噪声,转炉冶炼噪声,铸机生产线上噪声,转炉余热锅炉,轧机生产线噪声等。

各种大型除尘系统的风机设有专用风机房,风机设减振垫,出口设有消声器,使风机房外噪声≤85 dB(A),满足《工业企业噪声控制设计规范》的要求。

水处理循环系统的水泵均设有专用泵房,水泵进出水管采用钢制管道伸缩器,操作室设隔声门窗,室内噪声≤70 dB(A),冷却塔设有隔声风筒,噪声≤85 dB(A),满足《工业企业噪声控制设计规范》的要求。

对转炉的冶炼噪声,采取对主操作室设隔声门窗,使室内噪声≤70 dB(A),满足《工业企业噪声控制设计规范》的要求。铸机生产线上的噪声,设计考虑设置隔声操作室,减少工作人员在噪声环境中的工作时间。

LF炉加热设备噪声<85 dB(A),满足《工业企业噪声控制设计规范》的要求。

转炉余热锅炉的汽包放散管上设置消声器,减少噪声污染。

轧机生产线上的噪声,由于噪声源多,难以治理,因此,采用滚动轴承减少噪声,主操作室增设隔声门窗,使室内噪声≤70 dB(A),同时提高自控水平,减少工人在噪声环境中的工作时间,对必须在噪声环境中工作的操作人员,可采取配带防噪耳塞等防护措施,达到《工业企业噪声控制设计规范》的要求。

噪声采取以上治理措施,并通过厂房屏障、距离衰减、绿化减噪,降低对厂界噪声的贡献值,将噪声对厂界的影响降至最低。

3 效果分析

1)转炉煤气回收充分利用了转炉生产的副产品—煤气,将其转化为加热炉生产的能源,既综合利用了转炉煤气,节约了能源的消耗同时也减少了转炉煤气的放散,有效控制了放散导致的大气污染。2009年回收转炉煤气29678.3万 m3,增加效益6232.44万元。

2)固体废弃物综合利用系统将上料除尘系统的除尘灰、炼钢污水处理产生的污泥以及连铸轧钢产生的氧化铁皮造球后做炼钢生产的原料,实现了生产废物的无害化,提高了资源的综合利用率,降低了钢铁料消耗。2009年回收氧化铁皮44780.81 t,粗颗粒污泥93380.36 t,除尘灰 7625 t,增加效益2658.39万元。

3)炼钢生产用水闭路循环技术,实现了水资源的高循环利用率,既节约了水资源,也减少了污水的排放。

4)污染治理系统采用先进的工艺技术,改变了炼钢生产一直以来粉尘 (烟尘)污染严重的现状,减轻了噪声污染,大大改善了现场生产、工作环境。

5)多项清洁生产技术的应用,降低了转炉生产的综合消耗及生产成本,使得第二炼轧厂钢铁料消耗降为1052 kg/t钢,达到国际先进水平,提高了企业的市场竞争力。

4 结语

清洁生产已不仅是社会发展对企业的要求,同时也是企业自身发展的需求。通过实施清洁生产,不仅可以树立企业良好的社会形象、提高企业的整体素质,还可以增强企业的综合竞争力,使企业在激烈的竞争中立于不败之地。安钢第二炼轧厂通过采用多项先进的清洁生产工艺技术,不仅保证了企业环保达标,为职工创造了良好的工作环境,而且实现了节能降耗、降本增效的目标,

book=42,ebook=84厂家应严格控制配料的均匀性,各部位耐材要选材合理、设计合理、加工细致。

是相吻合的。从工艺上所做的工作就是提高 T[O]降低的速率,控制[N]升高的速率。

4 炼钢各工艺环节降低氧、氮的主要作用

4.1 转炉的主要作用

通过高碳出钢,脱氧等措施,降低钢水中氧含量,同时减少出钢过程增氮。

4.2 LF精炼炉的主要作用

通过LF精炼炉造白渣吸附夹杂物;软吹氩气使夹杂物上浮;喂线使夹杂物变性等措施进一步净化钢液,降低氧含量,同时减少精炼过程增氮,使氧、氮达到标准要求。

4.3 连铸的主要作用

用好保护浇注技术,杜绝钢水二次氧化,通过选择合理的中包覆盖剂、结晶器保护渣进一步吸附夹杂物,实现降氧不增氮。

5 炼钢各工艺环节降低氧、氮采取的措施

5.1 转炉工序

1)转炉精料入炉,进行铁水脱硫,并将脱硫渣扒除干净,禁止铁渣进入转炉;根据成品钢质,要求铁水[S]小于成品上限;

2)“拉碳法”冶炼,终点碳满足成品钢要求;

3)出钢操作:出钢口要经常维护,保持圆流出钢;优碳钢增碳操作应使用低氮增碳剂;出钢时必须采用挡渣塞挡渣出钢,严禁炉口下渣,包内渣层厚度不大于 70mm,钢包净空应大于500mm;出钢过程钢包全程吹氩,要求进行强搅拌,出钢后立即调小吹氩压力,以不裸露钢液面为宜。

5.2 精炼工序

1)钢包在精炼炉实现全程软吹氩;

2)LF炉白渣操作:要求快速成渣,白渣保持时间15min以上;

3)精炼过程中,必须形成微正压;

4)吹氩要求:精炼过程中要经常观察钢水液面情况并及时调整吹氩压力,压力调到以不裸露钢水液面为准;成分合格后,满足各钢种要求的软吹时间,压力以不裸露钢水液面为准;

5)精炼结束后,优碳钢喂硅钙线进行钙处理钢水,保证 Ca/A l比满足钢种要求,喂线要求垂直喂入,不得出现线在钢液面打盘现象。喂线后,进行软吹操作,加入加覆盖剂。

5.3 连铸工序

1)中间包加挡渣墙;

2)大包自开率要求100%;

3)开浇后,中间包内加覆盖剂,正常浇铸中包液面高度≥700mm,浸入式水口要示对中;

4)全过程保护浇注,确保长水口 A r封,浸入式水口密封良好;

5)大包长水口、浸入式水口按工艺要求插入钢水液面内,采用氩封保护,结晶器保护渣要勤加少加;

6)采用塞棒控制浇注,恒拉速操作,结晶器液面自动控制;

7)中包钢水过热度控制在工艺要求的下限。

6 结论

通过对炼钢生产流程中各工艺环节氧、氮的变化规律的分析,有利于明确炼钢生产流程中,各工艺点降低氧、氮的所承担的任务;结合工艺分析,提出炼钢各工艺环节强化控制手段,降低氧、氮所采取的措施;有利于炼钢改进工艺,提高质量。

[1]王雅贞,李承祚.等.转炉炼钢问答.北京:冶金工业出版社,2003:64-65.

[2]王雅贞,张岩.等.连续铸钢工艺及设备.北京:冶金工业出版社,2001:19-23.

[3]张鉴.炉外精炼的理论与实践.北京:冶金工业出版社,1999:34-37.

[4]冯聚和,艾立群,刘建华.等.铁水预处理与钢水炉外精炼.北京:冶金工业出版社,2006:180.

[5]高泽平.炼钢工艺学.北京:冶金工业出版社,2006:2-3.

[6]李慧.钢铁冶金概论.北京:冶金工业出版社,1995:251.

[7]黄希祜.钢铁冶金原理.北京:冶金工业出版社,1999:60.

[8]朱立光,王硕明,张彩军.等.现代连铸工艺与实践.石家庄:河北科学技术出版社,2000:119.

[9]陈家祥.钢铁冶金学 (炼钢部分).北京:冶金工业出版社,2005:14-17.

3.2 优化水口使用工艺制度

烘烤制度:烘烤时间需严格控制在2 h以内,最好在1.5 h左右,严禁长时间烘烤,防止水口表面出现脱碳氧化,结构疏松现象;烘烤时需按照一定的烘烤曲线进行,同时根据煤气热值合理选用煤氧比。在线烘烤时必须保证烘烤前中间包非常干燥,避免包衬产生蒸汽,造成浸入式水口表层的釉失去保护作用,从而造成水口外表面在烘烤和浇铸过程中氧化脱碳,影响生产,故应在中包温度升到900℃以上再烤水口;浸入式水口烘烤时,在350℃~700℃之间的烘烤时间应控制在20min以内,因此温度区间釉不能起到保护作用,水口易氧化。水口最终烘烤温度控制在1100℃~1200℃,超过1200℃表面釉会脱落起不到保护作用,使水口脱碳氧化,影响使用寿命;如含锆质的耐材已烘烤到要求的温度,由于生产安排或其它原因造成烘烤中断的,不再使用;另外从停止烘烤到开浇的时间应尽可能短,将水口的散热降到最小。

连续浇注时间与渣线操作选择制度:连续浇注时间的确定需要根据浇注钢种、高拉速下的保护渣类型、中间包使用寿命、连铸“三大件”使用寿命等诸多因素决定。在保证安全、质量的前提下,尽可能的增加连续浇注时间是人们所追求的。为此需制定单渣线、双渣线或动态渣线操作制度。需说明因换渣线操作对结晶器内流场会产生一定影响,原则上能单渣线操作的,尽量不采用换渣线操作。一般在生产非钙质处理钢、连续浇钢时间在300min以内的选择单渣线操作;对高级别管线钢可采用动态渣线操作。

浸入式水口的匹配性:现场常存在各厂家的耐材制品同时使用的状况,如中间包上水口和浸入式水口不是同一厂家生产,可能会出现板面配合性较差,水口氩封效果差,严重时同样会造成板间穿钢,需值得注意。应要求各供应商针对现场的使用特点做出统一的要求,以保证安装时的匹配性。

浸入式水口的现场存放制度:应放置规范、包装完整、防潮防震、搬运作业规范、轻拿轻放。

3.3 标准化作业

从现场作业方面,重点强调以下几点,①水口烘烤前、烘烤后、安装后均应严格检查水口是否存在受潮、破损、裂纹或材质表面疏松现象,重点检查板面、水口颈部、渣线部位及注流区,存在裂纹、破损的产品严禁使用;②严格按规范进行烘烤作业,不得延长烘烤时间,保证按计划开始浇注;③安装时应保证滑板机构无变形,避免碰撞,保证上水口安装平整对中;④对中包水口快换液压缸伸缩量定期检测,保证上、下水口出钢孔无错位。

4 实施效果

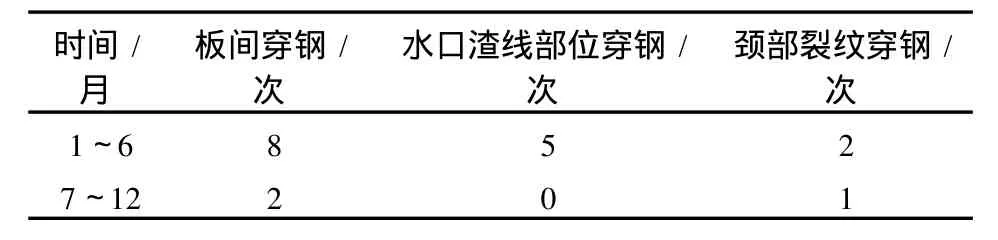

针对水口穿钢问题,2009年下半年采取了一系列的控制措施之后,根据水口不同部位的使用环境对耐材材质进行优化,提高了耐材的抗热震稳定性、耐蚀性;优化板面与水口颈部的结合,有效控制了水口板间吸氧与颈部裂纹的产生;通过制定实施合理的渣线调整制度渣线侵蚀趋于均匀,2009年下半年杜绝了水口渣线部位的穿钢;通过规范水口安装烘烤作业,有效抑制了水口的表面氧化脱碳现象。将2009年上半年和下半年的水口穿钢情况对比见表1。

表1 2009年上半年和下半年的水口穿钢情况对比

2009年下半年板间穿钢2次均为未按规定烘烤,造成板间吸氧所致;1次颈部裂纹穿钢为水口本身颈部存在细小裂纹所致。故说明采取以上控制措施是有效可行的。

5 结语

通过对耐材质量、烘烤制度、操作规范等进行优化与改进,取得了良好效果,但要杜绝水口穿钢事故的发生,必须抓好每一个相关环节,更进一步细化管理措施,规范水口烘烤及使用。同时随着现代高效连铸的不断发展,对浸入式水口的使用寿命、安全和浇钢质量会提出更高的要求,因此开发耐蚀性好、使用寿命长的浸入式水口将是今后的一个研究方向。

6 参考文献

[1]周卫胜,刘前芝,汪波.钢包滑板间漏钢原因及防范措施[J].耐火材料,2005,39(3):225-226.

[2]沈钟铭.宝钢连铸中间包滑板的使用问题研究[J].宝钢技术,2007(6):48-50.

[3]宋素格,王新志,王三忠,等.现代高效连铸用耐火材料的选择及应用[J].中国冶金,2008,18(12):28-31,37.

NO.2 STEELmAK ING AND ROLL ING PLANT CLEAN PRODUCT ION PRACT ICE IN ANYANG STEEL

Zhang Tiansheng1,2Guo Hong2L i Yanguo2lixihui2W en Jianxin2Guo Yongbo2(1.HebeiUniversity;2.Angang Iron&Steel Stock Co.,L td)

The paper in troduced the p resent situation of c lean p roduction p rocess of NO.2 steelmak ing and ro lling p lant in Anyang Steelwhich adop t technologies like converter gas reclaim ing,steel-m aking steam rec laim ing,m ud ball recla im ing,low-p ressure impu lse filter andmany other advanced clean p roduction p rocesses,techno logies and equipm ent,increasing the efficiency of the utilization rate of resources,reducing and avoiding the generation of po llutants.

150 t converter clean p roduction p ractice

2010—3—30