济钢原料厂自动化控制系统升级改造

肖同森

(1安徽工业大学,安徽马鞍山243002;2山东省冶金科学研究院,山东济南250014)

济钢原料厂自动化控制系统升级改造

肖同森1,2

(1安徽工业大学,安徽马鞍山243002;2山东省冶金科学研究院,山东济南250014)

采用结构化设计,运用模块搭建方法,改造控制网络、控制系统,重新进行软件编程,济钢原料厂自动化控制系统实现了升级改造。通过主控室工作站,实现了对各个设备和工艺的监控、操作。

原料厂;自动化控制系统;升级改造;结构化设计;软件编程

1 前言

大型自动化控制系统的改造,比新建、新设计一个系统更加费工、费力、费时,它既要保留原系统已有的功能特性,还要在其基础上进行升级改造,去除不合理部分,增添新功能,使原系统具备更新、更先进的功能。济钢原料厂自动化控制系统存在硬件设备老化、通讯故障频发、程序软件滞后等问题,已不适应生产需要。为此,运用结构化设计,改造控制网络、控制系统,重新进行软件编程,对其进行升级改造,为今后系统的生产维护和进一步升级创造了简便、快捷的有利条件。

2 系统工艺概况及存在的问题

济钢原料厂主要为济钢第一烧结厂120 m2、40 m2烧结机提供矿石(综合料和单配料)和燃料(煤粉和焦粉)。其主体工艺系统分为受卸系统、堆取料系统、混匀预配料系统和供料系统。整个系统涉及6个料场,包括带式输送机70台、摆动溜槽15台、金属检测器4台、双斗轮堆取料机4台、单斗轮取料机3台、堆料机3台、振动防闭塞装置30台、混匀预配料槽12个、圆盘配料机12台、电子皮带称12台等共100余台大型机械设备。

自动化控制系统原采用的是MODICON公司20世纪90年代984 PLC设备,网络结构是总线型主从式拓扑结构。CPU控制主站设置在原料厂主控楼的主控中心,下设5个分站,主站和从站之间通过Modebus Plus(MB+)通讯总线相连接。由于产品的更新换代,984控制设备及其相关模块已经停产,PLC的老化现象已经十分严重。由于CPU主站和各个从站之间距离较远,主站和从站之间通过中继器进行链接,以减少通讯信号的衰减。实际使用过程中,通讯信号受到外界各种因素的干扰,经常出现通讯不稳、控制信号中断、设备频繁停机现象,严重影响生产的正常运行。软件程序方面,由于原有的控制系统是外单位设计编程,程序附带一定的加密措施,可读性及可维护性差,设备控制点无法增加,且无法更改。

3 改造方案的实施

针对系统存在的问题,结合实际情况,从硬件和软件两方面综合考虑与设计,将复杂的系统改造进行结构化处理。采用了模块分解与功能抽象和自顶向下、分而治之的方法[1],有效地将较复杂的系统设计任务分解成许多易于控制和处理的结构块,使每个结构块的功能单纯而明确,便于构造一个大系统及系统今后的维护、修改和扩充。

3.1 硬件改造

根据各个系统的地理位置和电气配电室的布局,采用结构化设计原则。首先对原有的控制设备区域进行了重新合理的划分,将整个厂区按照配电室所涉及的控制设备划分为5个区域:火车和汽车受卸区,2#配电室控制的一次堆取料区,4#配电室控制的二次堆料区,混匀配料区和老原料7#配电室区。其次,对原来的网络拓扑结构进行了更改。原控制系统采用的是总线型主从方式,主站CPU集中控制,外部分站采用RI/O扩展方式,上位机和控制器之间采用MB+网连接,通讯介质为同轴电缆。此种控制方式,由于同轴电缆传输距离较短,超过150 m就要增加中继器防止信号衰减。所有外部分站串接在线路中,当任一分站发生故障时,故障会串联影响到整根通讯缆上的所有设备,故障的诊断和修复都较困难。发生故障后设备只能采用机旁单动方式启停,无任何联锁保护。

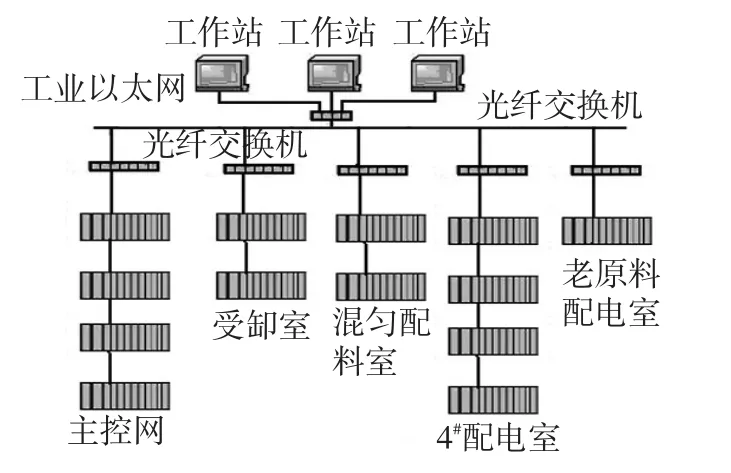

改造后的自动化系统,PLC为施耐德公司的QUANTUMN系列产品140系列可编程序控制器,完全替代原来的MODICON 984系列模块。采用分布式控制网络,各分站具有独立的PLC控制系统,PLC站点之间通过高速工业以太网的方式进行连接,通讯介质为光纤,通讯速率100 M。监控系统包括监控机2台,工程师工控机1台。为了提高控制系统的可靠性,上位监控机为双机热备冗余。监控软件采用Citech服务器版,编程软件采用Concept 2.6控制软件。正常情况下,各站点相互配合,完成整个工艺系统控制功能。一旦发生通讯中断,在短时间内无法排除故障的情况下,各站点可以独立实现本站点的联锁控制,完成本站点设备的流程控制。主控室区域控制系统拓扑图见图1。

3.2 软件改造

图1 主控室区域控制系统拓扑图

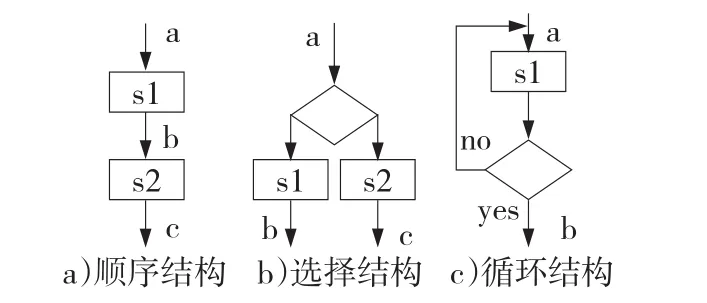

整个系统在硬件上把原料厂供配料划分为5个独立的部分,各部分拥有自己独立的PLC控制器。在主控室监控机上的所有画面和操作与原来单个PLC控制器时完全相同,因此,操作人员无需进行再培训就可以直接工作。原料厂现有各种流程45个,每个流程涉及多个设备及多种检测,许多设备又涉及多个流程。有时在同一个时间段,多个流程同时运转;有时一个流程还需要进行同种切换或异种切换。为了实现如此多的流程和复杂的控制模式,将整个控制系统划分为若干个不同层次、不同功能、相互独立的功能模块,每个模块完成单一工作。由于功能模块相互独立,因此在设计其中一个功能模块时,不会受到其他模块的牵连。同时,因为模块的独立性,还可以充分利用现有的模块继续作功能扩展,扩充已有的系统,建立新系统。根据这种模块化设计思想,编制程序时把现场检测和控制设备、控制区域进行了系统划分,将原料厂整个控制系统划分为5个相对独立的大的子系统:受卸区子系统,一次堆取料区子系统,二次堆料区子系统,混匀配料区子系统和老原料区子系统。每个大的子系统都单独完成独自区域的不同流程控制功能;根据工艺的控制要求,在每个流程内部又分不同的子流程,将不同的设备按照子流程的功能要求进行分组,组成不同的功能块,实现单一的控制功能。这些功能块其功能结构包含以下3种:1)顺序结构。顺序结构表示程序中的各操作是按照它们出现的先后顺序执行的,其结构流程如图2 a)所示。整个顺序结构只有一个入口点a和一个出口点c,其总体结构流程都是自上而下顺序执行的。2)选择结构。选择结构表示程序的处理步骤出现了分支,需要根据某一特定的条件选择其中的一个分支执行。由图2 b)中可见,在结构的入口点a处是一个判断框,表示程序流程出现了2个可供选择的分支,如果条件满足选择为分支a到b,则执行s1程序处理;若条件满足选择为分支a到c,则执行s2程序处理。在这2个分支中只能选择一条执行。3)循环结构。循环结构表示程序反复执行某个或某些操作,直到某条件为假(或为真)时才可终止循环。由图2 c)中可见,从结构入口处a直接执行循环体s1程序,在循环终端处判断条件,如果条件不满足,返回入口处继续执行s1程序,直到条件为真时再退出循环到达流程出口b处。

图2 3种功能结构

完成各个层次模块的结构功能后,按照工艺要求将每个子系统内的结构功能块进行有机的组合搭建,形成系统内部不同的独立控制流程。最后将5个大的子系统中的不同流程再按照济钢原料厂完整的大流程要求进行联锁,构成45条不同工艺流程组合的完整流程控制,实现整个自动化系统的监控、操作。

4 结语

该改造方案于2007年5月底实施和调试完成。2008年初,又增加了新设备和新的流程分支。这2次改造均采用了结构化设计方案,运用了模块搭建方法,在短时间内实现了系统的基础自动化和过程自动化改造。操作人员通过主控室的HMI工作站,就能对全场所有设备进行在线监控,完成了各个工艺设备和工艺流程的各种控制、故障显示及处理。每个子系统PLC通过工业以太网,实现了实时数据交换。整个系统自投入运行以来,运行情况稳定良好,同时为软硬件的维护和扩展创造了条件。

[1]宋靖宇.漫话程序设计语言的进化[N/OL].计算机世界报,2005-05-10[2009-02-18].http://www.pconline.com.cn/pcedu/ empolder/gj/c/0504/608291.html.

Upgrading and Reforming of Automatic Control System in Jinan Steel Raw Material Plant

XIAO Tong-sen1,2

(1 Anhui University of Technology,Anhui 243002,China;2 Shandong Metallurgical Research Institute,Jinan 250101,China)

Adopting structure design,using the method of integrating modules,reconstructing the control network and the control system and reprogramming,Jinan Steel raw material plant realized the upgrading and reforming of the automatic control system. By the main control station,it achieved the monitor and operation for every equipment and process.

raw material factory;automatic control system;upgrading and reforming;structure design;program

TP273

A

1004-4620(2010)01-0061-02

2009-05-04

肖同森,男,1970年生,1993年毕业于华东冶金学院自动化仪表专业。现为山东省冶金科学研究院工程师,安徽工业大学2007级电气工程专业工程硕士研究生,从事工程自动化开发和研究工作。