用可燃废弃物替代烧成燃料减排二氧化碳效果分析

□□何宏涛,邹海峰

用可燃废弃物替代烧成燃料减排二氧化碳效果分析

□□何宏涛,邹海峰

用可燃废弃物替代烧成燃料煤煅烧水泥熟料,可有效减排二氧化碳。本文首先介绍了可替代烧成燃料排放二氧化碳的计算方法,然后重点分析了用可燃性工业废弃物和城市生活垃圾替代烧成燃料减排二氧化碳的效果,并对利用水泥回转窑直接焚烧垃圾和在水泥回转窑旁设置垃圾焚烧系统处理垃圾两种方式减少CO2排放的效果进行了比较。关键词:可燃废弃物;替代烧成燃料;减排二氧化碳

1 前言

2005年2月16日《京都议定书》正式生效,清洁发展机制 (简称CDM)作为三个灵活履约机制之一被正式确定。CDM市场潜力巨大,根据有关专家估算,发达国家为完成其在《京都议定书》下的承诺,在2008~2012年的5年时间里,每年将需要通过CDM项目向发展中国家购买约2~4亿吨CO2当量的温室气体,我国将是开发CDM项目潜力最大的国家之一。水泥工业温室气体排放的一个显著特点是它不仅排放燃料燃烧产生的CO2,还排放原料中石灰石的主要成分碳酸钙分解产生的CO2以及原料中碳酸镁分解产生的CO2,因此受到政府间气候变化专门委员会(IPCC)的特别关注,水泥工业也因此成为我国开发CDM项目的主要工业部门。

用可燃性废弃物替代烧成燃料煤煅烧水泥熟料,可有效减排二氧化碳。可燃性废弃物主要有工业废弃物和城市生活垃圾两种[1]。其主要减排原理有三个:(1)在提供同样热量的情况下,因为可燃性废弃物中含有碳的总量少于煤,故由可燃性废弃物燃烧排出的CO2总量也少于煤。(2)与废弃物焚烧处理方式相比,利用水泥窑焚烧可燃性废弃物的热量利用率更高。(3)利用水泥窑处置可燃性危险废弃物可减少辅助燃料的消耗。

2 可替代烧成燃料排放二氧化碳计算

水泥工业越来越多地使用各种可替代燃料,这些可替代燃料主要来源于可燃性废弃物。如果不用作可替代燃料,就必须采用其他处置方式,通常采用卫生填埋和焚烧两种方式。可替代燃料包括废轮胎、废油、废塑料等化石燃料以及废木材和污泥等生物质燃料。可替代燃料可作为化石燃料的一种替代品。

2.1 生物质燃料排放二氧化碳

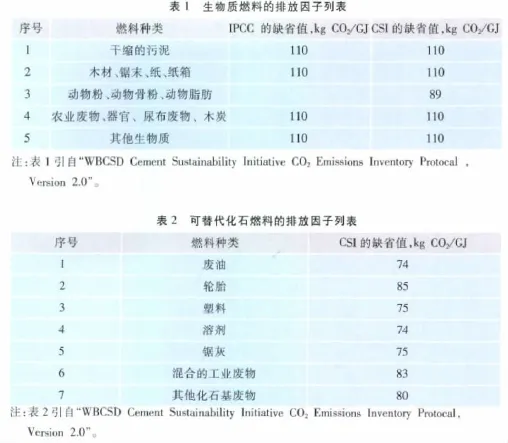

计算生物质燃料排放CO2的方法是基于燃料消耗、燃料的低位热值和相应的燃料排放因子的计算。其中,燃料消耗和燃料的低位热值在工厂都是可以测定的。对于排放因子,可以参考世界可持续发展商业理事会(WBCSD)编制的“燃料CO2排放因子缺省值”。各种生物质燃料每GJ低位热值的排放因子列表如表1。

2.2 从可替代化石燃料排放的二氧化碳

计算可替代化石燃料排放CO2的方法是基于燃料消耗、燃料的低位热值和相应的燃料排放因子的计算。其中,燃料消耗和燃料的低位热值在工厂都是可以测定的。对于排放因子,可以参考世界可持续发展商业理事会(WBCSD)编制的“燃料CO2排放因子缺省值”。各种可替代化石燃料每GJ低位热值的排放因子列表如表2。

从世界可持续发展商业理事会(WBCSD)编制的“水泥工业二氧化碳计算和报道标准”(CO2Accounting and Reporting Standard for the Cement Industry)[2]内容得知:因生物质燃料自身的特殊性,从生物质燃料(包括生物质废物)燃烧直接排放的CO2不计入排放总量中。从可替代化石燃料燃烧直接排放的CO2应计入直接CO2排放总量中,CO2排放因子主要取决于可替代化石燃料的类型,因此各工厂可以建立自己的燃料排放因子清单。当工厂缺乏这些数据时,可以使用以上表格提供的缺省排放因子,这些是CSI通过测量和估算再汇总出来的。

对于一些如用过的轮胎和锯灰等可替代化石燃料,他们既含有化石碳又含有生物质碳,在计算合理的排放因子时,应考虑化石碳在燃料中整个碳含量的份额比例。然而,这个份额的测量非常困难且昂贵,对于一些燃料是经常变化的。因此,在计算时,可采用保守的方法,即假设这些燃料中,化石碳占100%。

3 用可燃性工业废弃物替代烧成燃料减排二氧化碳效果分析

3.1 国外国内用可燃性工业废弃物替代烧成燃料的现状及趋势

工业废弃物主要是指在工业生产过程中产生的废弃物,如食品工业、造纸印刷工业、纺织印染工业、皮革工业、石油精炼工业、橡胶及塑料制品工业、家具工业等产生的废轮胎、废油脂、废油墨、废塑料、废溶剂等,这些废弃物具有较高的热值,在水泥生产过程中,可以替代部分烧成燃料煅烧水泥熟料。

工业废弃物用作水泥窑煅烧燃料已成为当今世界水泥工业发展的趋势。目前世界上至少有100多家水泥厂用可燃废弃物代替烧成燃料。这些可燃废弃物又被称为“二次燃料”。现在法国Lafarge公司利用可燃废弃物代替矿物质燃料的代替率达55%左右;瑞士HOLCIM在比利时的湿法水泥厂中代替率达80%;设在德国的Lengfurt水泥厂2000年代替率达到40%左右,另一家立波尔窑生产线代替率达60%。丹麦FLS公司成立了专门把工业副产品和城市废弃物加工成适合水泥工业代替燃料的加工厂,2001年生产3万吨代替燃料,全部供给了FLS公司的阿尔堡水泥厂。根据有关方面对近年欧州部分水泥厂的调查,实施二次燃料利用的水泥厂其燃料代替率通常在20%~40%之间。目前中欧及北欧的德国、法国、瑞士、比利时、瑞典、奥地利等国家,其按全国熟料热耗计算,二次燃料的代替率已达到了 30%~40%,荷兰在1999年就达到了72%。近年来,这种替代率进一步上升。日本水泥工业对二次燃料的利用也相当活跃,而且具有面广和量多的特点,美国的水泥工业利用二次燃料的工作也有很大进展。在利用工业废弃物用作燃料方面,德国一直走在世界前列,2002年德国煅烧熟料所用一次燃料替代量超过33%,并计划每年增加5%,个别水泥公司已接近80%。在2001年,德国用工业废弃物作二次燃料的总量已达到了127万吨,平均吨水泥利用43kg可燃废弃物。

我国工业废弃物作水泥窑煅烧燃料起步较晚,目前工业危险废弃物用作燃料也仅在个别大城市水泥厂用,上海万安实业总公司1996年开始该项工作,曾处理过二十多家企业产生的危险废物,2000年处理危险废物4000t,2001年达到5500t。北京水泥厂用2000t/d熟料生产线的水泥窑年处理1万吨危险废弃物,2006年上半年北京水泥厂用3000t/d生产线的水泥窑处理了2万多吨危险废弃物。我国水泥工业用工业废弃物作二次燃料的量非常小,与国外先进水平差距很大。2003年用作二次燃料的量在10万吨左右,平均吨水泥利用0.1kg。水泥工业可燃性废弃物利用情况见表3。

随着水泥工业处置废弃物的技术发展和国家资源、能源及环保政策的不断提升,为解决工业废弃物的堆放处置等环境问题和更好地解决水泥工业能源利用问题,今后我国水泥工业可燃性废弃物的利用率会不断提高。

表3 水泥工业可燃性废弃物利用情况[3]

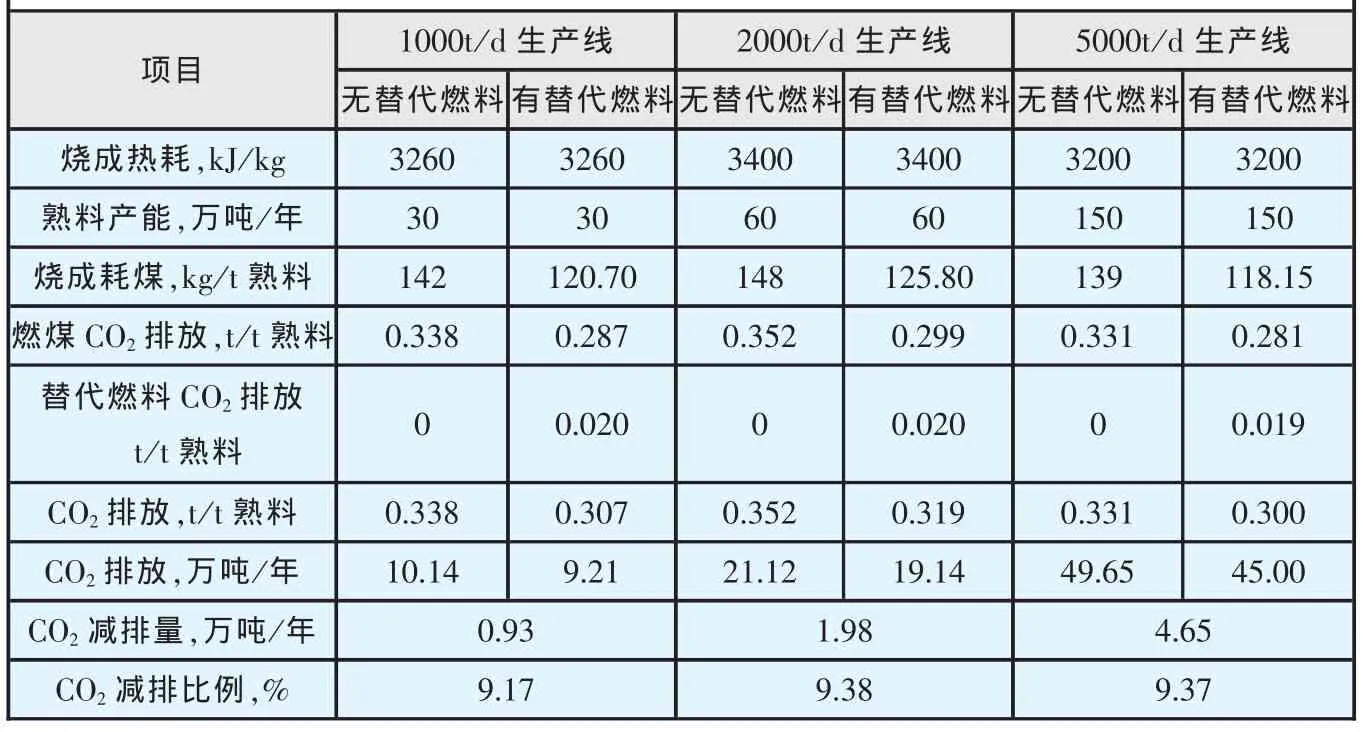

表4 实施替代燃料前后CO2排放对比

3.2 用可燃性工业废弃物替代烧成燃料减排二氧化碳的效果

根据水泥熟料煅烧工艺及设备分析,因机立窑煅烧特性导致废物起火、初期燃烧不良和VOC及POPs排放超标,故机立窑不能利用可燃性工业废弃物。在工业废弃物作为燃料的应用中,预分解窑工艺更具优势。一些块状或粒状的废弃物(燃料),可直接投入预热器分解炉系统的高温部位,然后入窑煅烧。此类废弃物有废轮胎、木柴、废塑料等。一些可以磨制成粉状或液体的工业废弃燃料,如石油焦、废机油、废溶剂等,均能通过特殊设计的燃烧器在分解炉和回转窑内燃烧。对于不能和大气直接接触的有毒有害液态废弃物,可密闭在容器内,经喷射装置喷入窑内煅烧。

用可燃性工业废弃物替代水泥工业用传统的矿物质燃料,可一定程度上减少烧成用燃料煤,从而减少CO2的排放。

下面以1000t/d、2000t/d、5000t/d三种常见规模为例对燃料替代前后CO2的排放变化进行估算,其中,一次燃料替代率按15%计算,熟料烧成热耗按国内各规模平均热耗计算,煤的低位热值为23000kJ/kg,每吨煤产生2.38吨CO2。对于可替代燃料CO2排放计算,由上第2节可知,从生物质燃料燃烧直接排放的CO2不计入排放总量中,设可替代化石燃料提供能量占50%,根据我国水泥行业和可替代燃料组成的实际情况,可替代燃料的排放因子取值为80kgCO2/GJ。具体计算见表4。

从表4可看出,用可燃性工业废弃物替代烧成燃料煤,单条1000t/d生产线年减排0.93万吨CO2,单条2000t/d生产线年减排 1.98万吨CO2,单条 5000t/d生产线年减排4.65万吨CO2,减排比例约为9.3%,减少CO2排放的效果比较明显。

按2008年预分解窑的熟料总产能约6亿吨进行减排总量分析,熟料烧成热耗取3260kJ/kg,一次燃料替代率为15%,如熟料总产能30%的生产线采用可燃性工业废弃物,则每年减排CO2量为:60000×30%×(0.338-0.307)=558万吨。

4 用城市生活垃圾替代烧成燃料减排二氧化碳效果分析

我国城市生活垃圾年产生量已达1.5亿吨,年增长率达9%,少数城市已达到15%~20%。这些数量庞大的生活垃圾严重污染着城市及城市周围的生态环境 ,给国民经济造成重大损失。如何处理和利用城市生活垃圾成为世界各国十分重视的问题。先进国家对垃圾的处理经验说明,焚烧垃圾利用其热能或物质是目前使垃圾减量化、无害化和资源化的有效途径。采用焚烧的方法利用垃圾热量或物质一般有两种方式,一种是焚烧垃圾发电,另一种是现有工业部门把垃圾作为替代燃料或利用其物质。从热量替代率、适应性、处理成本、经济性等来综合比较,后一种方式更加先进合理。其中,水泥工业处理城市生活垃圾最具优势。

首先简单分析一下我国城市生活垃圾的性质。我国城市生活垃圾主要由厨余、纸、塑料、橡胶、衣物、木竹、落叶、玻璃、金属及灰渣组成,含有一定的热量。我国主要城市生活垃圾热值见表5,我国部分城市生活垃圾工业分析见表6。

由表5和表6分析得出,我国城市生活垃圾的热值、水分、灰分分别在5000 kJ/kg、48%、25%左右,与先进国家生活垃圾相比,我国城市生活垃圾明显存在热值低、水分高和灰分高的特征。

元素分析是用化学方法测定去掉外部水分的垃圾中主要组分的含量。对于焚烧处理,主要元素为碳、氢、氧、氮、硫、氯。常见城市生活垃圾干燥基的主要成分的元素分析见表7所示。

水泥工业有利用城市生活垃圾热量和物质的基本条件,水泥窑直接焚烧垃圾也得到各国的重视。用水泥窑焚烧固体废弃物,在国外早已开展,最初是基于利用废弃物的热量,以降低水泥生产成本,后来出于环保的要求而进行。焚烧物有轮胎、橡胶、塑料、皮革等,其中水泥工业处理城市生活垃圾有两种方式:(1)垃圾直接入水泥回转窑焚烧。垃圾焚烧的热量被水泥熟料烧成利用,灰渣直接用作生产水泥熟料的原料,但是其处理方式要求垃圾的热值高、水分低,而且处理量小,对于热值低、水分高的城市生活垃圾往往经过预处理制成衍生燃料,过程较复杂。该方式的技术可行,在国内暂无应用实例。(2)在水泥回转窑旁设置垃圾焚烧系统来处理原生城市生活垃圾。该工艺技术和关键设备,合肥水泥研究设计院已申请了一项发明专利(已通过初审)和两项实用新型专利(已取得授权)。该技术采用水泥生产中冷却水泥熟料的热空气作为城市生活垃圾焚烧的燃烧空气,垃圾在回转式焚烧炉焚烧后的热烟气引进水泥窑尾系统为水泥生料分解提供热量,垃圾焚烧后的灰渣作为水泥混合材或直接进入水泥回转窑作为生产水泥熟料的原料。该方式可有效适应我国原生城市生活垃圾水分高、灰分高、热值低的特点,在四川广元天台水泥厂试用中取得了成功。下面从这两种处理方式分别分析CO2的减排效果。

4.1 垃圾直接入水泥回转窑焚烧方式的CO2减排

因垃圾焚烧的热量被水泥熟料烧成利用,相当于减少了烧成熟料用燃料煤,从而减少CO2的排放。下面以1000t/d、2000t/d、5000t/d三种常见规模为例,对利用水泥回转窑直接焚烧垃圾的CO2的减排情况进行估算。熟料烧成热耗按平均热耗计算,一次燃料实际替代率按7%计算,煤的低位热值为23000kJ/kg, 每吨煤产生2.38吨CO2,由此可计算出生产吨熟料用煤排放CO2的量。在焚烧垃圾时,CO2排放包括煤燃烧排放和垃圾焚烧排放,其中,根据上面所述,从生物质燃料燃烧直接排放的CO2不计入排放总量中。以1000t/d生产线规模为例进行分析计算,生活垃圾的热值取5000kJ/kg,垃圾水分Mad取48%,垃圾对煤的同热量有效替代率约80%[4](已考虑垃圾水分对烧成热耗的影响),为便于计算,结合表7的数据,生活垃圾干燥基化石燃料含量取30%,碳元素含量取50%。生产吨熟料需要收到基垃圾量Qar=(23000× 142×7%)÷(5000×80%)=57.16kg, 干燥基垃圾量Qd=Qar(100-Mad)/100=29.72kg,干燥基垃圾中化石燃料的含碳量Cd=29.72×30%×50%=4.46kg,由化学方程式C+O2=CO2可计算,垃圾中化石燃料排放16.35kgCO2。具体计算见表8。

?

?

?

?

?

从表8可看出,利用水泥回转窑直接焚烧垃圾可替代部分烧成燃料煤,单条1000t/d生产线年减排0.24万吨CO2,单条2000t/d生产线年减排0.48万吨CO2,单条5000t/d生产线年减排1.05万吨CO2,减排比例平均约为2.3%,减少CO2排放的效果不明显。

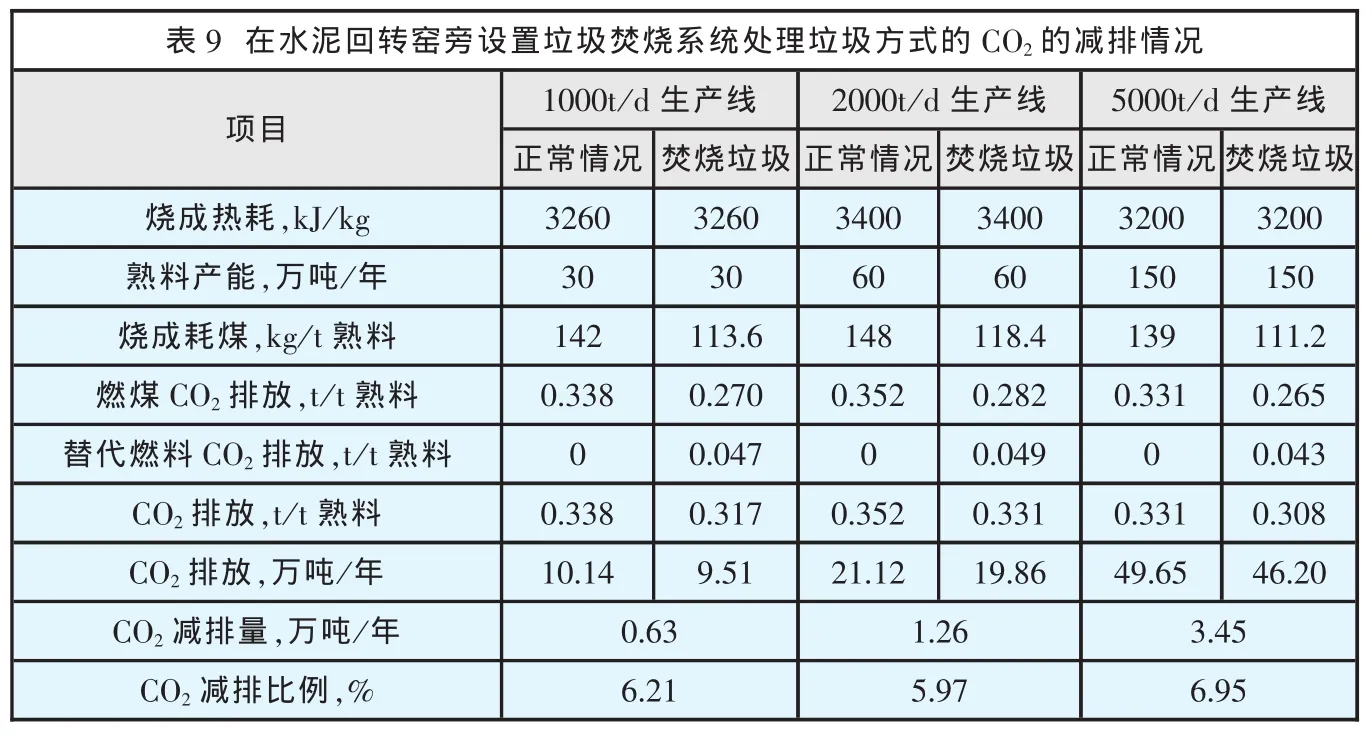

4.2 在水泥回转窑旁设置垃圾焚烧系统处理垃圾方式的CO2减排

对于该垃圾处理方式,垃圾在回转式焚烧炉焚烧后的热烟气引进水泥窑尾系统为水泥生料分解提供热量,相当于减少了分解炉用燃料煤,从而减少CO2的排放。下面以1000t/d、2000t/d、5000t/d三种常见规模为例,对在水泥回转窑旁设置垃圾焚烧系统处理垃圾的CO2的减排情况进行估算,按照垃圾焚烧热能利用的理论计算。该方式的一次燃料实际替代率正常在20%左右,设定一次燃料实际替代率为20%,生活垃圾的热值取5000kJ/kg,另外,熟料烧成热耗按平均热耗计算,煤的低位热值为23000kJ/kg,每吨煤产生2.38吨CO2,其他同4.1节参数和计算方法,具体计算结果见表9。

从表9可看出,在水泥回转窑旁设置垃圾焚烧系统处理垃圾方式,生活垃圾可替代部分烧成燃料煤,减排比例平均约为6.4%,减少CO2排放的效果比较明显。由表8和表9比较分析,采用水泥回转窑旁设置垃圾焚烧系统处理垃圾的方式比利用水泥回转窑直接焚烧垃圾的方式减排效果明显。

如采用该处理方式,按2008年预分解窑的熟料总产能约6亿吨进行减排总量分析,熟料烧成热耗取3260kJ/kg,烧成燃料替代率取20%,如熟料总产能20%的生产线采用该方式,则每年减排CO2量为:60000× 20%×(0.338-0.317)=252万吨,年焚烧垃圾量约为1960万吨。

5 结语

(1)用可燃性废弃物替代烧成燃料煤煅烧水泥熟料,可有效减排二氧化碳,可燃性废弃物主要有工业废弃物和城市生活垃圾两种。

(2)可替代燃料包括废轮胎、废油、废塑料等化石燃料以及废木材和污泥等生物质燃料。计算该化石燃料和生物质燃料排放CO2的方法是基于燃料消耗、燃料的低位热值和相应的燃料排放因子的计算。

(3)用可燃性工业废弃物替代烧成燃料煤,CO2减排比例约为9.3%,减少CO2排放的效果较明显。

(4)利用水泥回转窑直接焚烧垃圾可替代部分烧成燃料煤,一次燃料实际替代率按7%计算,减排CO2比例约为2.3%,减少CO2排放的效果不明显。在水泥回转窑旁设置垃圾焚烧系统处理垃圾方式,一次燃料实际替代率按20%计算,减排CO2比例约为6.4%,其减排效果比直接处理明显。

[1]何宏涛,袁文献.水泥生产中减排二氧化碳措施和效果分析[J].中国水泥,2005,3.

[2]CSI.CO2Accounting and Reporting Standard forthe CementIndustry.WBCSD.2005,6.

[3]曾学敏.水泥工业能源消耗现状与节能潜力[C].2006中国国际水泥峰会论文集.

[4]何宏涛,袁文献,毛志伟.城市生活垃圾热能利用分析[J].水泥,2005,9.

Results Analysis on Carbon Dioxide Reduction by Using Waste Fuel

HE Hong-tao,ZOU Hai-feng

(Hefei Cement Research and Design Institute,Hefei,Anhui,230051)

Carbon dioxide can be reduced effectively by using waste fuel to burning cement clinker.The author first introduced the design method for carbon dioxide reduction by using waste fuel, then gave results analysis on carbon dioxide reduction.Comparison is made also by the author on directly incinerate living wastes, or setting waste incineration system on the side of cement rotary kiln.

Combustible waste;Alternative fuel; Carbon dioxide reduction

book=33,ebook=7

TQ172.44

A

1001-6171(2010)04-0033-05

��肥水泥研究设计院,安徽 合肥 230051;

2009-11-18; 编辑:赵 莲