以C2S为主要矿物组成的低碳水泥初探

□□杨南如

以C2S为主要矿物组成的低碳水泥初探

Low Carbon Cement Production Composed by C2S

□□杨南如

1 前言

《水泥技术》2010年第1期刊登了韩仲琦《步入低碳经济时代的水泥工业》[1]一文,文中对水泥生产过程中主要排放源和如何减排作了较为详细精辟的叙述和介绍,同时也提到开发低碳型水泥新产品和碱激发胶凝材料。前者主要着重介绍硫铝酸盐水泥、氟铝酸盐水泥、铝酸盐水泥和阿利尼特水泥等,这类水泥需要CaCO3的量相对较少,排放的CO2也较少,的确是低碳型的水泥,值得在原有的基础上或深入研究或扩大生产。但是严格地说这类水泥是特殊的、非硅酸盐水泥,生产过程中消耗铝矾土的量较大;从它们具有的性能看,可用于一些需要特殊性能的工程,但它们并不一定能够替代硅酸盐水泥。笔者曾在《水泥技术》2005年发表《从科学发展观看传统水泥工艺改革的必然》[2]一文,文中提到改变现有硅酸盐水泥熟料的矿物组成,生产高β-C2S含量的水泥熟料,但没有着重从水泥工业的减排出发。现时有关应对全球气温变化的问题较为突出,2009年我国CO2的排放量已是全球第一,只是因为我国人口众多,使平均排放量在世界平均排放量以下。我国近期虽然还没有减排CO2的具体指标,但是我国已经承诺在2020年要在单位国内生产总值CO2排放比2005年下降40%~50%,充分体现了我国政府高度重视节能减排的政治决心与国家意志,这也就要求各行业都要承担起相应的责任,尤其是排放CO2较大的行业,水泥工业是其中之一。

水泥工业如何做到减排?已经有不少的措施,本人也曾经对这个问题有些设想,并在一些场合谈过。现在从低碳水泥出发,就生产高C2S水泥熟料作进一步的阐述。

2 生产以C2S为主要熟料矿物的水泥

与C3S比较,C2S所需要的CaCO3要少,排放的CO2也少,如果以单位kg计,每生产1kgC3S排放CO2约579g,而每公斤C2S则排放512g,这说明如果生产以C2S为主要矿物的水泥,在每吨水泥熟料中减少1kgC3S,代以C2S就少排放67gCO2。一般每吨硅酸盐水泥熟料中C3S往往达到600kg,如果减少1/2,可以减排20kg,我国目前年产水泥熟料至少9~10亿吨,这就可以减少CO2的排放1800~2000万吨,也是可观的。

但是人们忧虑的是,C3S减少将会引起水泥早期强度降低,其实,事物都是可以改变的。为提高C2S的早期强度,也有许多活化措施[3],本文不拟对这方面作详细介绍,而着重介绍高C2S水泥熟料及其特性。

2.1 非计量化学C2S的性质

常捷[4]曾对非化学计量的C2S进行过研究,他在试验中取CaO/SiO2=2.2,外加3%NaF,略加水混合并压成试块,经100℃烘干.再在1100℃煅烧,空气淬冷。另配CaO/SiO2=2和CaO/SiO2=3的试样作为对比。发现在C/S=2.2的试样中,存在一定量的C3S,经过测试,证明了C/S=2.2的试样不仅水化程度(结合水)和Ca(OH)2的含量均高于其他两种,而且强度也最高,是否可以理解为,当C2S中含有一定量的C3S,并以NaF作矿化剂、在较低的温度下烧成时,这样的C2S将具有较高的早期活性。需要说明,这仅仅是在实验室的工作,没有进行过生产性的试验。

2.2 生产以C2S为主要矿物的水泥

(1)高C2S水泥的基本性能

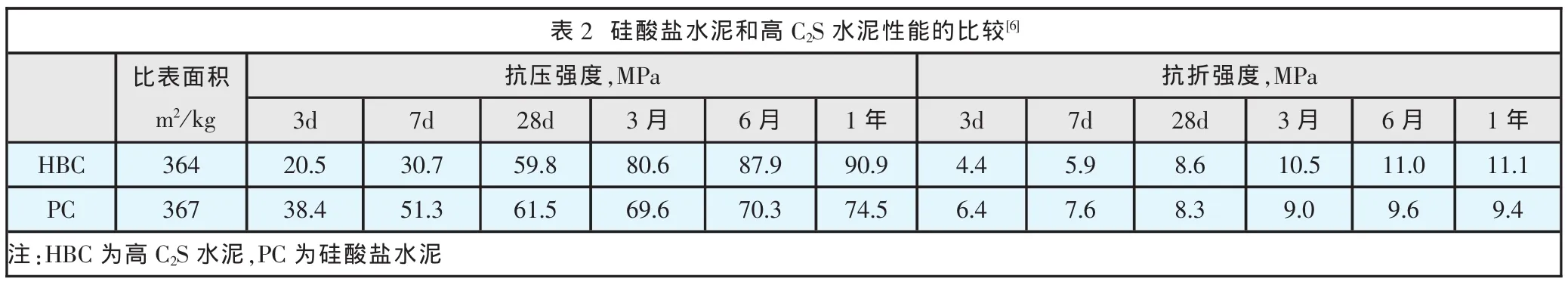

近年来,国际上也有“低能水泥”(低能耗水泥)的研究[5],其中一种就是高β-C2S含量硅酸盐水泥熟料。我国隋同波等[6]前几年也进行过这方面的研究,并作了生产性试验,这种高β-C2S水泥的化学成分熟料矿物组成见表1,性能见表2。

?

?

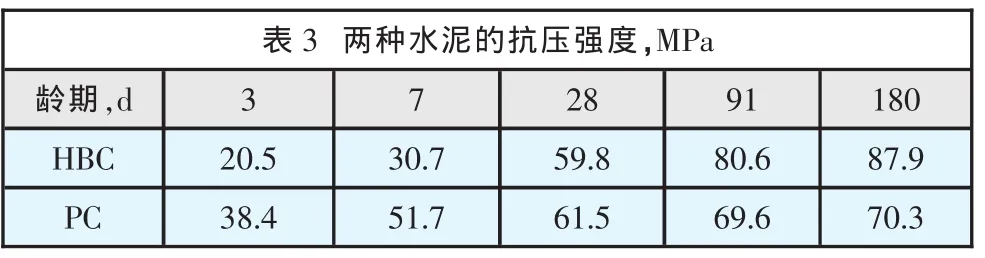

表2中的数据表明,HBC熟料中的C3S含量虽然不到PC熟料的1/2,高C2S含量水泥的早期强度不如硅酸盐水泥,但也能够达到52.5等级,它的28d强度,不论是抗折强度或抗压强度基本上与硅酸盐水泥一致,3个月以后就远远超过了硅酸盐水泥。另一组实验,取C3S和C2S含量分别为26.7%和51%的HBC,C3S和C2S含量分别为55.1%和23.4%(C4AF均为15.8%)的PC,两种水泥的抗压强度见表3。

?

结果也同样说明,高C2S水泥虽然3、7d的强度略低,但28d与PC接近,90d以后就大大超过了PC水泥的强度。这些结果说明,现有的硅酸盐水泥熟料的矿物组成虽已有比较固定的范围,但不是不可以改变的。一般水泥熟料中C3S占60%左右,必须将熟料烧成温度提高到1450℃,这将使C2S的活性降低,早期的水化性能发挥不出来。而生产高含量的C2S水泥除可以降低烧成温度外,更重要的是可以减少CO2的排放量。

(2)高C2S水泥熟料的特性

高C2S水泥熟料及水泥的其他性能也是很好的,特别是水化热较低。隋同波等[7]对高C2S水泥早期水化放热的实验发现,HBC的3d和7d的水化热分别为193kJ/kg和222kJ/kg,这相当于低热矿渣水泥水化放热的水平(分别为230kJ/kg和255kJ/kg),而且绝热温升较同等级的传统硅酸盐水泥约降低50%。

刘秉金[8]曾对不同C2S含量的高C2S水泥作了研究,结果列于表4。

C2S的水化慢,水化热较低,表4中的数据同样说明了高C2S水泥各个龄期的水化热都比普通硅酸盐水泥低。

根据隋同波的研究[7],PC和HBC的耐磨性相近,各个龄期的干缩性却不到硅酸盐水泥的 50%,28d为0.057%,而且以后就趋于稳定。它们的抗海水侵蚀的性能在28d以内比传统的硅酸盐水泥略差,但是在3%的Na2SO4的溶液中180d的耐蚀系数还能保持在1以上,而硅酸盐水泥只有0.57。

隋同波等[9]的另一组实验,是将HBC、HBC+15%矿渣、PC、PC+20%粉煤灰的水泥胶砂,在标准条件及在38℃、50℃、60℃和70℃下养护,结果发现,高C2S水泥胶砂的强度随养护温度的升高而增高,如HBC1d的强度从20℃的 6.0MPa升高到 29.6MPa,28d抗压强度甚至到73.9MPa;同样 PC28d的强度却从 57.8MPa下降到45.5MPa,这个现象也是高C2S水泥的一个优点。

?

(3)高C2S水泥混凝土的性能

水泥主要用于配制混凝土,一些研究者也对C2S水泥混凝土的性能作了研究,现简要介绍如下。

隋同波等[10-12]将上述所制备的高C2S水泥配制成不同等的混凝土,测试了混凝土的多种性能,并与同等级的硅酸盐水泥混凝土作比较,结果发现HBC混凝土早期强度略低于PC混凝土,但是28d强度已接近,而28d以后的强度却高于PC混凝土,而且HBC水泥混凝土的抗折强度和劈力抗拉强度远比PC水泥混凝土高。至于其他的性能,如:对减水剂的适应性、混凝土的工作性、抗冻性(不论是否加引气剂)、抗渗性、抗碳化性能、干缩性能等均与同等级的PC水泥混凝土相近,甚至优于PC混凝土。

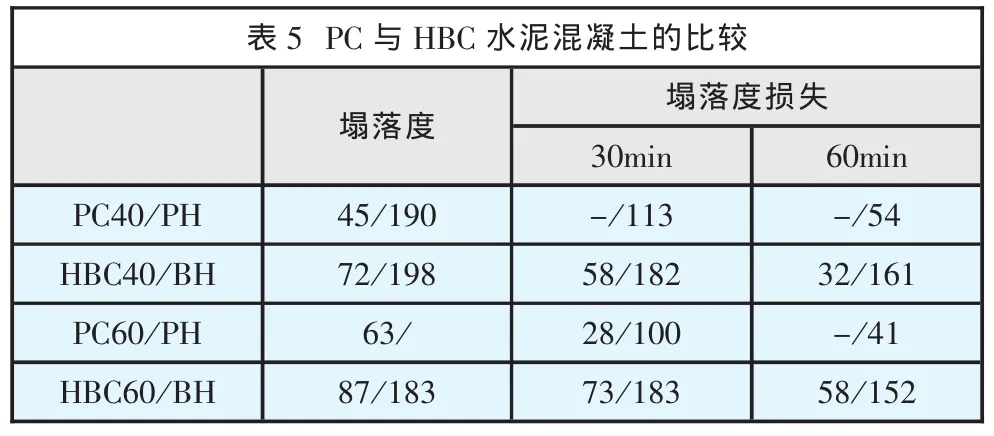

王政、巴恒静等[13]研究了高C2S水泥混凝土的各种力学性能,他们的研究指出,与同等级的硅酸盐水泥混凝土相比,高C2S水泥混凝土除早期强度略低于硅酸盐水泥混凝土外,其他的力学性能均优于后者,如表5所示。

?

表5中40和60分别代表混凝土的等级,H则是加减水剂的试样。

混凝土的弹性模量是混凝土重要力学性能之一,该报道表明,HBC混凝土的的抗压和抗拉弹性模量与PC混凝土相当,但极限拉伸却是HBC混凝土的大。

同样,混凝土的抗裂性能实验也表明HBC混凝土的抗裂性能优于普通水泥混凝土。

这些实验结果均充分说明,高含量C2S水泥的性能和用它制作的混凝土的性能,除28d前的强度略低外,其他各项性能都是很好的。而生产高C2S的水泥熟料除烧成热耗低,所用石灰石少,从而排放的CO2也少,还可以利用低品位的石灰石。在应用这种水泥制备混凝土时,水化放热量少,C2S在水化后生成的Ca(OH)2也少,水化产物C-S-H凝胶的CaO/SiO2低,这对混凝土的耐久性是有益的。这一改革矿物组成的措施,可以避免用优质石灰石,这对缺乏高品位石灰石的某些地区,开发含砂(土)量高的石灰石的应用,亦是一种可行而有益的方法。

3 合成以C2S为主要矿物水泥的新方法——低温水热合成粉煤灰水泥[14、15]

上世纪70年代末,由闵盘荣、杨南如、钟白茜、严生等借鉴水热合成法创建了一种制备水泥的新方法——低温合成粉煤灰水泥,并得到当时电力部和江苏省电力局的大力支持。在实验室研究结果和工艺改进的基础上,制备了一定量的水泥,在淮南煤矿做了喷射煤矿顶的试验,效果较好,进行了鉴定,被认为优于当时用的“红星一号”外加剂。此后,又曾在镇江柬壁电厂进行了中间试验,采用沸腾煅烧的工艺建成了一条年产5000t的生产线。虽然试验的结果很理想,但因为种种原因,未能得到推广,是很可惜的。应该承认,这是一种低能耗、低污染的、低排放的特种水泥生产的新工艺。

3.1 新方法的构思

这个方法启示于石灰-粉煤灰砖的制备工艺。在上世纪60~70年代,为利用和解决粉煤灰(当时粉煤灰都是湿法排放,很难用于做水泥的混合材料),很多电厂都建立石灰-粉煤灰砖车间,可以就近利用电厂的蒸汽,采用常压蒸气养护。由于所得到的砖在空气中容易受CO2的碳化作用,在使用过程中产生剥落,同时与当时主要使用的粘土砖相比,成本相对较高,再加上这是电厂的副业,一般都是由工厂职工的家属进行生产和管理,没有相应的技术能力和管理水平,因此电厂都不愿意继续生产。我们科研小组分析了石灰-粉煤灰砖的生产过程和产品中的产物,认为可以就这种生产工艺来生产粉煤灰水泥,并命名为低温合成粉煤灰水泥(或低氧化钙粉煤灰水泥)。

3.2 低温合成粉煤灰水泥的工艺流程

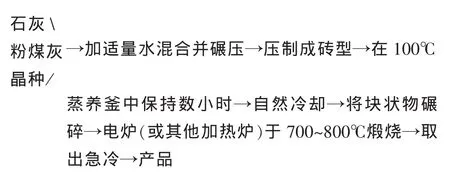

这种水泥的主要原料是石灰和粉煤灰,利用原来石灰-粉煤灰砖厂的设备进行了实验研究,在研究结果的基础上得出最佳的工艺如下:

这里需要说明的是:

(1)石灰与粉煤灰的比例在1:4,一般按有效CaO的量为22%±2%左右;

(2)晶种是原来已经制成的砖,约加1%,对石灰和粉煤灰间的反应有促进作用,另外还需要加1%左右的石膏;

(3)碾压是利用原来车间制备石灰-粉煤灰砖的辊压盘磨,发现经过碾压混合,对粉煤灰有活化作用;

(4)煅烧的温度不必过高,一般不高于800℃,此时已经可以形成有胶凝性的矿物,温度过高,会使生成的矿物胶凝性降低;

(5)冷却应该采取空气急冷,目的为保持产品中的C2S为β型,使不转变为γ型。

3.3 低温合成粉煤灰水泥矿物形成及机理

考虑到粉煤灰中的主要成分是SiO2和Al2O3,为探讨低CaO-粉煤灰水泥的形成机理,曾分别对2CaOSiO2、3CaO-Al2O3、CaO-粉煤灰体系先在100℃蒸养,继而在低温煅烧,以了解其中生成的矿物以及矿物形成的机理。

将3CaO-Al2O3-H2O体系和2CaO-SiO2-H2O体系混合物料压制成块,在100℃蒸气下蒸养一定的时间,对产物进行XRD和DTA分析。CaO-Al2O3-H2O体系在293~498K(20~225℃)间唯一稳定的化合物是3CaO·Al2O3·6H2O,这是立方晶型的水化物,水化和凝结均较快,具有一定的机械力学的性能;当环境温度低于25℃,生成的水化物为片状的C2AH8或CAH10,具有较好的胶凝性和强度;但当环境温度高于25℃时,这些低钙铝酸盐水化物就将转变为C3AH6,同时强度下降。

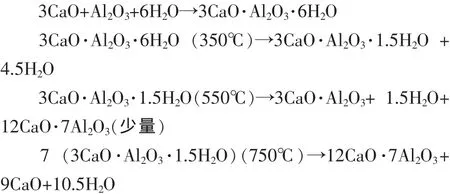

在试验中3CaO-Al2O3-H2O经过100℃蒸养后的产物确实是C3AH6,当加热时,在350℃前有少许吸热效应,应该是吸附水的除去。当加热到350℃,有明显的吸热效应,而XRD谱上主要的强衍射峰没有变化,只是峰的数目减少,这说明在350℃的情况下,产物中水的量减少了。在进一步的测定后,发现此时脱去4.5分子的水,原来的C3AH6转变为C3AH1.5,晶体结构基本保持原来的立方晶型。当温度继续升高到550℃时又出现一个吸热效应,这时XRD谱上的衍射峰有了变化,原有的强峰减弱,出现了新的衍射峰。最后当温度达到750℃,DTA上不再有新的热效应出现,而XRD衍射谱则表现出和原来C3AH6完全不同的峰,经过核查,这是C12A7矿物。

这样就可以把3CaO-Al2O3-H2O体系在100℃蒸养,经过加热到750℃的反应过程和生成物归纳如下:

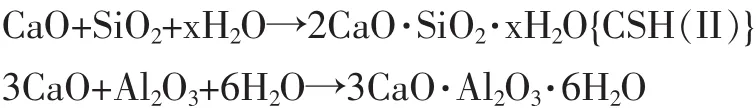

对2CaO-SiO2-H2O体系 (考虑到CaO-粉煤灰体系中混合物的CaO含量较少,在反应过程中不可能生成C3S,所以采用2CaO-SiO2-H2O体系),按同样的工艺进行处理,并在不同的处理过程取样进行XRD和DTA测定分析。初步确定在这个体系中,经过常压蒸养生成的水化物是CSH(II),经加热在120℃、540℃和840℃有吸热效应,它们分别是CSH(II)的脱水、Ca(OH)2的脱水分解和CaCO3的分解(体系中之所以会有CaCO3是因为在蒸养过程中是开放式的,空气中的CO2与体系中的Ca(OH)2作用生成了CaCO3)。

将蒸养生成的硅酸钙水化物经加热,并在不同的温度取样作XRD分析,试样加热到500℃,CSH脱水,并生成了无定型的CS,所以只有CH的衍射峰。当温度升高到750℃,CH分解,代之CaO,同时出现了β-C2S和少量的γ-C2S。有关在水热合成形成C2S的过程和机理以及性能将在《活性β-C2S》一文中作详细介绍。

根据上面两个体系的结果,可以对石灰-粉煤灰-H2O体系生成粉煤灰水泥的过程和机理作以下描述。

此体系按 25%石灰和75%粉煤灰加水混合,在100℃蒸养后,它们的XRD图中除原来粉煤灰中的石英和莫来石外,出现了C3AH6、CSH(II)和CaCO3,分别对应了C-A-H、C-S-H体系经100℃水热合成后生成的产物。这样就可以确定,粉煤灰-石灰体系经过100℃蒸养,CaO和粉煤灰中玻璃体中的SiO2和Al2O3分别反应,生成了相应的水化物:2CaO·SiO2·xH2O和3CaO·Al2O3· 6H2O。将水热合成的试样在750~800℃进行煅烧,煅烧试样的XRD图显示有β-C2S、C12A7和CaCO3。为进一步确认矿物,还用萃取法分别测定了生成物C/S和C/A的比例,确是C2S和C12A7。这样就可以确定:石灰-粉煤灰体系在100℃蒸养和750~800℃煅烧将进行以下反应:

经过750~800℃煅烧后,将发生如下反应:

反应产生的CaO将在加热过程中继续与SiO2或Al2O3反应,生成C2S和铝酸钙。可见,在低温合成粉煤灰水泥中,除含有βC2S,同时还有硅酸盐水泥熟料中不存在而在某些铝酸盐水泥熟料中有的C12A7。

3.4 低温粉煤灰水泥的特性

从低温煅烧、石灰-粉煤灰水泥的矿物组成,可以预计它具有快凝、早强、后期强度也能继续发展的特点。

(1)标准稠度、凝胶时间、安定性

低温合成的粉煤灰水泥的比重只有2.6左右,同时生成的矿物粒度较小,粉煤灰中含有少量的碳,所以需水量较大,一般达到40%或更高。

由于C12A7的存在,所以低温合成粉煤灰水泥的凝结时间较快,初凝和终凝时间分别在10~30min和20~60min,但凝结时间可以采取适当的措施加以调节。

试样中存在少量的游离CaO,但水泥的安定性却始终合格,其原因在于水泥是低温下烧成,存在的游离CaO未经高温死烧,因此在水泥凝结期间它已经反应。

(2)强度

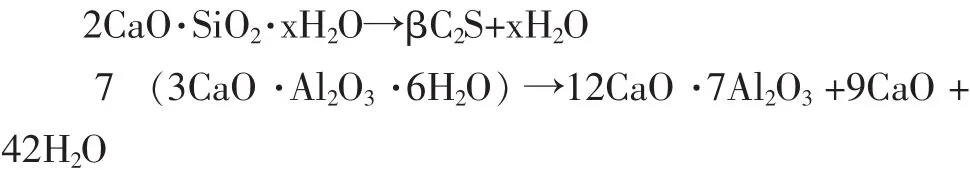

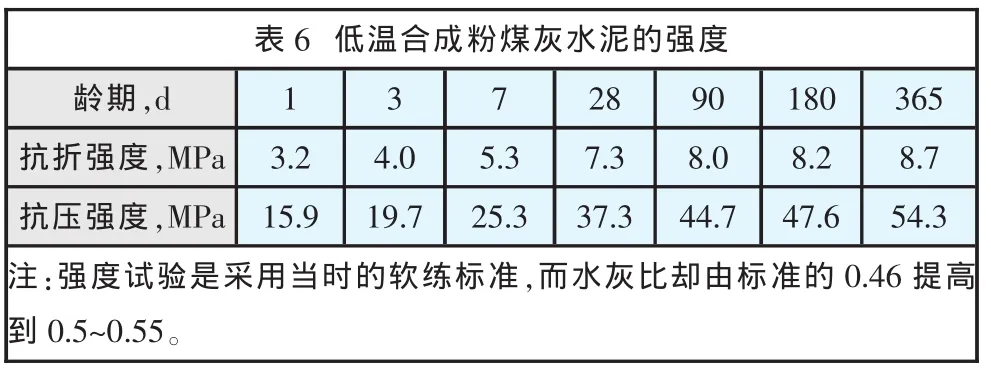

强度试验是按照当时的国家标准GB175-77进行的,但是由于低温合成粉煤灰水泥的需水量较大,因此无法按规定的W/C=0.46成型,而是取0.55,即使如此,该水泥的强度仍然能够达到当时标准所要求的325号,表6是1~365d的强度。

?

如果采用适当的减水剂,降低W/C,则水泥的强度可以达到当时标准的425。从数据还可以看到,这种水泥的早期强度,尤其是抗折强度很高,早期强度发展较快,后期强度的发展虽然没有硅酸盐水泥快,但却稳定增长,在所进行的试验中,没有出现过强度倒缩的现象。

有意义的是,低温合成粉煤灰水泥中胶凝性的矿物β-C2S和C12A7的总量大约在50%左右(因为加入的CaO只有22%左右),但还有较高的强度,如能进一步将其中尚未反应的SiO2和Al2O3激发,则预计性能还能进一步提高和改善。

(3)抗硫酸盐腐蚀性

试样浸泡在5%的Na2SO4溶液中6个月,其抗折强度指数为水中养护试体的1.17倍;如将试体浸泡在饱和石膏溶液中一年,其抗腐蚀指数为1.12。可见低温合成粉煤灰水泥的抗化学腐蚀的性能是非常好的,究其原因可归于水泥中不存在C3S和C3A。

(4)耐冻性

该水泥的耐冻性与矿渣硅酸盐水泥相近,但略差于普通硅酸盐水泥。

(5)抗大气稳定性

该水泥的大气稳定性略差,由于成型时的水/灰比较高,同时水泥浆体液相的pH值只有11.0,造成它的抗大气稳定性较差。

3.5 低温合成粉煤灰水泥的用途

从低温合成粉煤灰水泥性能的特点出发,它较适宜用于:

(1)地下工程和酸碱环境

由于低温合成粉煤灰水泥的抗水性和抗酸腐蚀的性能好,因此比较适用于对强度要求不是太高的地下工程和隧道。

(2)制作巷道的喷射水泥

利用低温合成粉煤灰水泥初凝时间快、初凝和终凝时间较接近,适用于作煤矿坑道或隧道的喷射水泥。在实验室研究的基础上,曾在淮南发电厂综合利用厂内建立年产10000t低温合成粉煤灰喷射水泥生产线(在粉煤灰水泥中加入20%~25%硅酸盐水泥熟料),先后三次用于淮南煤矿和淮北煤矿井下巷道的喷锚支护工程,进行了实喷巷道201m、修补巷道240m的工程试验,经8~15个月的考验,喷射混凝土的各项技术指标满足国家建委(79)建发施字第28号批准的《锚杆喷射混凝土支护设计施工规定》的要求。参加试验的单位有淮南煤炭基地会战指挥部科研所和九十六工程处、安徽省水利科研处、淮南煤炭学院等10个单位,该项目于1981年6月由当时的电力工业部在淮南组织了鉴定。鉴定委员会有正副主任4人、委员21人,包括煤炭、建材、水利水电、高校等方面的专家。鉴定委员会在听取了试验报告、察看了现场喷射坑道试验后,给出的鉴定意见可概括为:“具备了制得质量稳定的产品的基本条件,粉煤灰喷射水泥的性能可以满足配制国家规定的井下巷道喷射混凝土的要求,根据已施工的喷射混凝土支护巷道的实践工程效果是好的,施工技术也是易于掌握的,因此是一种有推广价值的新品种喷射水泥。”鉴定意见还指出:“粉煤灰喷射水泥的研制成功,对节约能源和资源,利用工业废渣,保护环境等方面具有一定的经济和实际意义;它以低温合成熟料为主要组分,其生产实践和使用实践在国内外都是没用的,具有一定的科学意义。”当时已经注意到节约能源与资源、利用工业废渣、保护环境的意义,但还没有减少CO2的排放的考虑和意识。

(3)与普通硅酸盐水泥互掺使用

上世纪80年代有一些立窑水泥厂生产的水泥熟料早期强度较低,有时安定性不合格,为此曾经将立窑生产的水泥与低温合成粉煤灰水泥以不同的比例掺混,不仅安定性合格,而且提高了早期强度,尤其是早期的抗折强度,从而可以将硅酸盐水泥的强度提高一个标号。

鉴于在淮南发电厂综合利用厂的生产线是间隙时生产,因此1982年经电力部和江苏省电力局批准,在江苏镇江柬壁电厂建立了一条年产5000t的低温合成粉煤灰水泥的生产线,采用了混合料成球、蒸养,用两台沸腾炉进行烘干和烧成,这种工艺在当时的水泥行业也是没有的。中间试验进行了约两年,生产了数千吨水泥,分别在江阴水泥厂、邗江水泥厂(小旋窑)、南京水泥厂、丹徒水泥厂、海安商业局水泥厂进行了长期的试验。下面仅举两组数据给以说明。

江阴水泥厂达不到325号的立窑水泥,在加低温合成粉煤灰水泥15%~30%后,28d的抗压强度都可超过40MPa。

如果与不同比例的矿渣硅酸盐水泥混合,其抗压强度和抗折强度的结果如表8所示。

从表7、8的两组数据可以看出,加入低温合成粉煤灰水泥对硅酸盐水泥和矿渣硅酸盐水泥的强度都有增长的作用,不仅是28d以内的强度,即使是后期强度也有增长的效果。尤其值得一提的是,当将低温合成粉煤灰水泥以不同的比例与硅酸盐水泥配制成混合水泥时,不论是早期或后期的强度都比单一水泥的强度高,这是很有意义的。但粉煤灰硅酸盐水泥和火山灰硅酸盐水泥与低温合成粉煤灰水泥互掺后却将降低强度。

当时由于各种原因,实验未能继续,使得一项新的水泥生产方法、工艺和技术未能得到发展,但就其特点——节能、减排、对环境友好各方面来考虑,是当今生产低碳水泥的一个可尝试的措施和途径。

4 结束语

(1)长期以来,β-C2S之所以被认为是强度发展最慢的水泥熟料矿物,其根本原因是为了在硅酸盐水泥熟料中得到C3S,而将煅烧的温度提高到1450℃,使C2S原有的性能得不到发挥。也就是说,在煅烧硅酸盐水泥熟料时,是以牺牲C2S的性能为代价的。从本文中所列举的以C2S为主要矿物组成的水泥,性能并不是如想象的差,某些性能甚至高于以C3S为主要矿物组成的水泥。在当今应对气候变化的要求下,作为水泥工作者是否也可以超脱原有硅酸盐水泥熟料组成的束缚,生产以C2S为主要矿物组成的低碳水泥。

(2)文中所举的低温合成粉煤灰水泥的例子说明,在700~800℃左右从水化的硅酸盐脱水形成的β-C2S是一种高活性的β-C2S。因此,对硅酸盐水泥的生产工艺,是否也可以有一定的变革,不用高温煅烧,而采用先水热合成再低温煅烧的过程生产低碳、低能耗的环境友好水泥。有关活性β-C2S的形成机理、形貌、水化及性能将另文撰写。

本文所提出的方法和设想,虽然还不够成熟,还有待改进和深入试验,但是值得探讨并付诸实践。

[1]韩仲琦.步入低碳经济时代的水泥工业[J].水泥技术,2010,(1):20~24

[2]杨南如,曾燕伟.从科学发展观看传统水泥工艺改革的必然 [J].水泥技术,2005,

[3]方永浩,徐玲玲,杨南如.贝利特的活化途径及高贝利特水泥.[J],水泥工程,1998(2):26-31.

[4]常捷,杨南如,钟白茜.非化学计量C2S的研究[J].南京化工学院学报.(1989)11卷,(1):57-62.

[5]Chatterji A.K.Special and New Cement.[C].Proceedings of 9th Intern.Cong.On the Chemistry of Cement,(1992)VolI:177-212 New Dehli,India.

[6]王晶,文寨军,隋同波,等.高贝利特水泥的性能及其水化机理的研究[J].建材发展导向,2004,2(1):45-49.

[7]隋同波,刘克忠,王晶,郭随华,刘云,赵平.高贝利特水泥性能研究 [J].硅酸盐学报,1999,27,4:488-492.

[8]刘秉金.高贝利特水泥的性能及其效益[J].吉林建材,1996(2):43.

[9]王晶,郭随华,隋同波,刘云,赵平,刘克忠.高贝利特水泥的高温强度特性研究[J].中国建材科技,1999,1:8-13.

[10]隋同波,文寨军,王军,范磊,张忠伦.高贝利特水泥高性能混凝土性能的研究[J].中国水泥,2004,10:59-63.

[11]赵平,刘克忠,隋同波,郭随华,王晶,刘云.高贝利特水泥及混凝土性能[J].水泥,1999,8:1-5.

[12]彭小平,李金玉,隋同波。文寨军.高贝利特水泥混凝土的力学性能研究[J].水利学报,2006,11:85-89.

[13]王政,巴恒静,张玉珍.高贝利特水泥高性能混凝土性能研究[J].低温建材技术,2005,4.

[14]Ming Panrong,Yang Nanru,Zhong Baiqian,Yan Sheng.Special Low-Lime Fly Ash Cement [C].Proceedings of 1985 Beijing InternationalSymposium on Cementand Concrete.ChinaBuilding Industry Press,Beijing 1985 VolI,444-455.

[15]低温合成粉煤灰水泥科研组,低温合成粉煤灰水泥,内部资料,严生执编综合整理 南京化工学院低温合成粉煤灰水泥技术转让资料汇编[C].

book=20,ebook=12

TQ172.4

A

1001-6171(2010)04-0020-06

��京工业大学,江苏 南京 210018;

2010-04-30; 编辑:赵 莲