防砂井提液技术研究与应用

王福兵,郭文峰,孙柏东,吕建海

(胜利油田胜利采油厂,山东 东营 257000)

1 防砂井电泵提液现状

1.1 概况分析

自2002年以来,胜坨油田防砂井电泵提液累计实施30井次,防砂后继续采用电泵提液井仅有66 %,后期供液不足被迫改抽或停产10口井,平均免修期308 d。其中,4口井免修期超过600 d,6口井在开井后短时间内失效。

1.2 防砂井电泵提液存在的问题

1.2.1 存在的问题

防砂井电泵提液主要存在的问题,一是开井后供液能力变差,产能降低;二是充填效率低,开井后出砂污染充填层,短期内失效。

地层砂分选差、防砂井段长、井况复杂是导致防砂后供液能力下降和免休期短的主要影响因素。其中,粉细砂占40 %,长井段占20 %,管柱问题占30 %,其他占10 %。

1.2.2 防砂失效分析

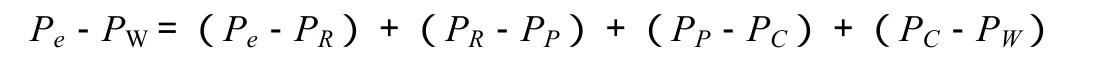

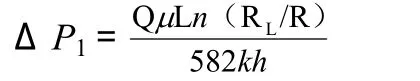

防砂后由供给边缘向井底的流动分为四部分,总压降为:

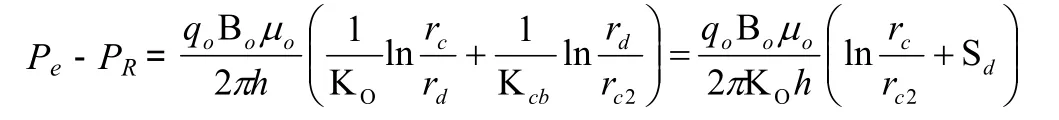

供给边缘到井筒附近的径向流:

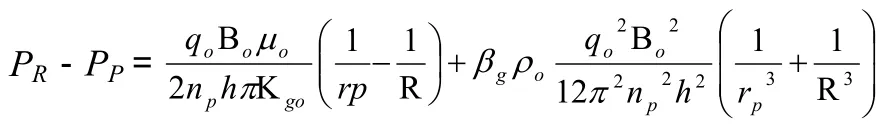

射孔孔眼附近的球面向心流:

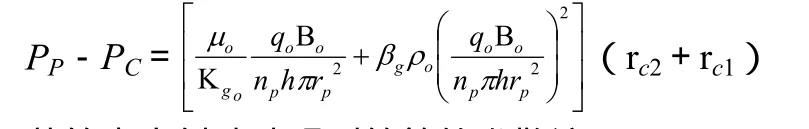

通过射孔孔眼的单向流:

井筒内由射孔孔眼到筛管的发散流:

防砂井的总压降主要消耗于地层及射孔孔眼内,在充填完善、入井介质清洁时,防砂系统带来的总压降在3.16 MPa~3.76 MPa之间。

防砂失效的主要表现形式为产能降低:

(1)缓慢降低,除地层能量自然衰减影响外,产能降低主要原因是地层粉细砂、黏土颗粒砂逐渐侵入充填层。

(2)急剧降低,长井段、油层跨度大,砾石充填过程中层内、环空充填效率低,开井后在p的作用下,地层砂短期内快速镶嵌污染充填层,导致了油井产能迅速降低。

(3)井况复杂,主要指防砂生产层以上井段有非生产层,需要防砂后卡封。该类井电泵提液后,封隔器易失效,导致砂卡。例如:NHT90-6井防砂后生产24 d高含水停,上修验套在1 908.0 m~1 918.0 m漏失,再次投产欠载停机大修捞防顶。

针对防砂井电泵提液存在的问题,对充填工艺、防砂管柱优化等方面进行优化研究,完善电泵防砂提液模式。

2 防砂技术优化措施

2.1 防砂工艺优选

孔眼内及套管外充满地层砂时,压降和液量成正比;孔眼内及套管外充满陶粒砂时,压降与充填介质渗透率成反比。

环空挡砂屏蔽:

射孔炮眼和防砂筛管:

当射孔孔眼内充满地层砂时,孔眼内压降约占总压降的48 %,而充满充填陶粒时仅为29 %,但地层到井筒比例达到了67 %。向地层近井地带、射孔孔眼充填足量的陶粒砂体是提高防砂井产能的保证。因此,防砂工艺应优选二步法预充填、密闭挤压充填防砂方式。

2.2 充填砾石分级优化

筛析实验取得砂样粒度中值 d50,据 Saucier公式:D50=(5~6)d50,充填砾石粒度中值D50。粉细砂粒径0.08 mm,充填砾石粒度中值0.4 mm~0.48 mm。充填砾石级数由供给边缘至井筒分顺序三级,粒径依次为0.2 mm、0.6 mm、0.8 mm。

采取分级充填可以减少渗透率极差带来的影响,充分发挥单层潜能。

2.3 防砂管柱优化

长井段油井采取分级充填管柱,优势是:①提高环空充填效率;②减少后期打捞处理难度。

开放式防砂管柱调整储备腔的长度、渗透率实现密封性。产能降低后,采取解堵、补砂技术,可有效的解决充填层堵塞的问题,重新恢复产能。

2.4 防砂井产能预测

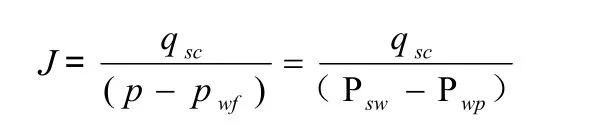

油井产量和井底流动压力的关系遵循采油指数公式:

可以通过油井生产时不同参数下的产液量、液面等,绘制油井产能简易计算图,根据产能预测简易计算,可以初步确定防砂后油井提液幅度。

2.5 应用效果

2009年胜坨油田电泵井防砂9口,根据不同井况采取二步法预充填、密闭挤压充填、挤压循环充填防砂工艺,提高了近井地带、井筒环空充填效率。

增油效果:日产液量由124.0 m3/d上升到240.2 m3/d,平均单井增油由6.3 t/d上升到12.4 t/d。

产能预测:不防砂提液动液面预测下降150.6 m,防砂后提液实际动液面下降283.6 m,预测结果与实际基本吻合。

3 结论

(1)电泵井防砂采用二步法防砂,保证每个射孔孔眼、近井地带填满砾石,提高砾石层渗透率,是提高防砂井产能的根本保证。

(2)地层砂分选差的粉细砂井防砂时,应采取多级砾石充填,从而达到降低压力损失,提高供液能力的目的。

(3)防砂后增加了井底流动阻力,但可以通过产能预测,合理选择泵型及泵挂深度,满足液量要求。