铁塔下料管理系统的开发与应用

赵 卫,吴 波,顾银晓,马会钧

(1. 无锡商业职业技术学院,无锡 214153;2. 武汉铁塔厂,武汉 430011;3. 无锡威之图科技有限公司,无锡 214023;4. 无锡华光锅炉股份有限公司,无锡 214028)

0 引言

目前在钢结构企业的角钢生产加工管理过程中,由于角钢库存备料是定长的,而实际需要加工的角钢工件长度则是随机的,所以在角钢生产加工过程中不可避免会产生较短的废料。废料角钢相比角钢进价,只能以很低的废铁价格销售出去。如果企业在生产过程中造成的废料角钢过多,会给企业造成一笔很大的经济损失。

随着近年来钢价的大幅上涨,越来越多的企业开始重视根据现有库存对加工角钢工件进行优化排料处理,以期尽可能多地降低废料率,提高实际利用率。角钢工件的排料(下料,套料)一直都凭经验人工拼凑,不但工作效率低,而且角钢实际利用率低,一般只有90%左右。

对于一维下料问题,多年来国内外均有研究,主要研究方向是:采用遗传算法[1],采用专家系统[2],采用BFD算法[3]。但经实践,我们发现优化下料软件在提高利用率的同时,却增加了加工的难度,主要一个问题就是要频繁更换钢号,这对铁塔厂的生产来说是一个大问题。

本系统采用了新型的下料算法,算法充分考虑了生产的实际情况,对每根原料角钢上加工的钢号数、不同长度数进行了设定,同时针对武汉某铁塔厂的实际应用,把下料算法与生产管理、采购提料、生产发料、库存管理结合起来进行综合管理,终于在实用化上取得成功。

本文对铁塔制造行业具有较强的借鉴作用。

1 主要的问题

当前,铁塔生产企业在下料生产管理上存在的主要问题:

1.1 数据共享性差

企业生产中,配料员需要随时了解库存数据,采购员需要及时知道下料结果和生产任务信息,传统手工管理模式下,这些信息分散在各个职能部门,成为一个个“信息孤岛”,同时由于信息格式不统一,编码不一致,造成信息共享性很差。在传统的以报表进行管理的模式下,企业管理还可应付,但由于无法做到信息的及时汇总和传递,影响了企业管理的效率和决策的准确性。

1.2 人工配料效率低并利用率差

根据分析实际情况,发现在企业人工配料情况中,由于工作强度大,一般只对大料进行配料,对100以下的角钢人工配料几乎无时间上的可能。并且人工配料的结果与配料员的经验和责任心有很大关系,一般人工配料以95%为标准线,而实际配料可以有97%以上的方案可用。在人工模式下,一个工程往往要化几天功夫进行编制采购计划,影响了企业的及时生产。

1.3 下料数据与库存管理的集成

已有的一些下料系统,由于缺乏与库存管理系统的集成,使得下料软件使用过程中要频繁的导入库存数据,而由于库存结果不及时,造成下料结果无法与库存数据相匹配。

本文根据某铁塔制造企业的实际情况和需求,详细分析和优化了业务流程,开发了以下料管理为核心,辅以生产报表管理、库存管理、采购管理的综合管理系统。该系统具有实施过程简便,下料算法快而优,抓住了企业生产管理的核心问题,对铁塔行业具有很强的借鉴作用。

2 系统设计

2.1 企业业务流程分析

铁塔制造企业在接到订单后,需要进行放样并且提出物料需求计划,提供给供应部进行采购材料,而物资部则根据下料方案,进行提料生产。

针对以上主要流程,我们分析发现,主要涉及到的流程有放样数据的管理,合同的管理,生产报表的管理,优化下料运算,采购管理,库存管理,生产配料管理。如图1所示。

图 1 业务流程图

2.2 系统模块设置

根据以上流程分析设计,结合系统划分为基础数据、合同管理、物料需求运算、采购优化下料、采购管理、生产配料运算、入库管理和出库管理以及综合查询。如图2所示。

3 系统开发

3.1 开发环境

系统采用Delphi7作为前台开发工具,SQL Server2000作为后台数据库。Delphi7通过ADOConnection控件来连接SQL Server2000数据库,再用Tclientdataset控件来进行数据访问和控制。由于TClientdataset控件能够直接用update方法更新数据,为系统开发带来了很大的便利。

3.2 生产管理模块

生产管理包括合同管理,配料管理,物料需求运算,报表生成等功能。针对铁塔行业的特点,设计了自动重量计算、补件生产、部件代用、按呼高配段(并有呼高重现功能)、工艺卡片、螺栓管理、及各个生产阶段的报表,同时,也有加工中心设置,方便分车间打印报表。生成的报表包括采购、生产、结算、发运几个阶段。

3.3 库存管理模块

库存管理包括采购入库、出库、库存盘点等功能,针对铁塔厂质量跟踪的要求,采用批次管理法,对每一批次原材料采购均产生唯一的一个到料编号,系统同时记录生产商、供应商、货位、车号等信息,生产配料时,系统按先进先出的原则产生出库单。

3.4 下料管理模块

优化下料算法是本系统的核心,铁塔生产中,80% 上的原材料都是角钢,因此,提高角钢的利用率就是提高了整体材料利用率。配料模块主要要解决几个问题:

钢号问题;由于铁塔行业的特殊性,在每个零件上都要打上钢号,所以,希望下料结果能够尽量少更换钢号。

原材料连续性问题;由于运输方式问题,企业内部都是采用吊车进行原材料搬运,一般长料在下面,短料压在上面,所以下料方案必须考虑先把一种长度原材料使用完再使用另一种长度的原材料。

一根原材料上不同零件长度限制问题;一根角钢上,一般只允许下两种不同长度的零件,而不能在一根上面随意切割多种长度不一的零件,这种情况的出现是因为下料车间切割机床的特点决定的。如果对一根角钢上零件种类不加限制,则会导致切割时间上升,不利于生产。

不同规格的割缝料头等参数不同的问题;要求系统能针对每种规格的角钢都能单独设定采购参数和加工参数。

连续下料问题:为了下料车间切割的方便,在对利用率不产生大幅下降的情况下,希望某一种或两种零件能够在一种原材料上全部下料完成,这样可以防止出现多种切割下料的零件重叠堆放,利于加工车间方便提取零件进行加工。

该算法模块充分考虑了以上的实际问题,下料结果不但利用率高而且工艺性好。同时该模块分为二个部分使用,一个部分是当铁塔放样数据输入后,系统根据库存情况,进行采购配料,当放样结束后,按正式生产的加工明细表进行配料调整或者重新配料。

模块使用时,可以选择库存优先还是利用率优先二种方式。

模块运行时,可以全自动按塔型的不同规格依次自动配料,配完后,再对个别规格进行人工干预配料,以最大限度的寻得最佳配料方案。当配料人员保存配料结果后,采购管理人员或者生产车间领料人员就可以在系统中看到配料情况,并产生相应的采购单或者提料单。

3.5 采购管理模块

采购管理模块主要功能是按采购配料结果,生成按塔型分类的供料表,系统可以选择多个工程中的任意塔型组合,进行合并采购,生产采购报表。

4 应用示例

4.1 铁塔原始数据录入

如图3所示,主要包括数据添加、查询、删除(可按部件编号、段、塔删除)等功能,其中部件重量是自动计算的,避免人工计算之失误。

4.2 优化下料

如图4所示,可以对一个工程的多个塔型自动执行配料。配料员在界面上可以清楚地看到各规格的配料情况,为配合仓库管理发料统一性需要,下料界面同时也包括了板材等部件的重量汇总情况,下料运算时会自动跳过。当设为库存优先时,系统下料运算后,如果利用率低于设置的值,则系统会自动按采购配料重新运算。

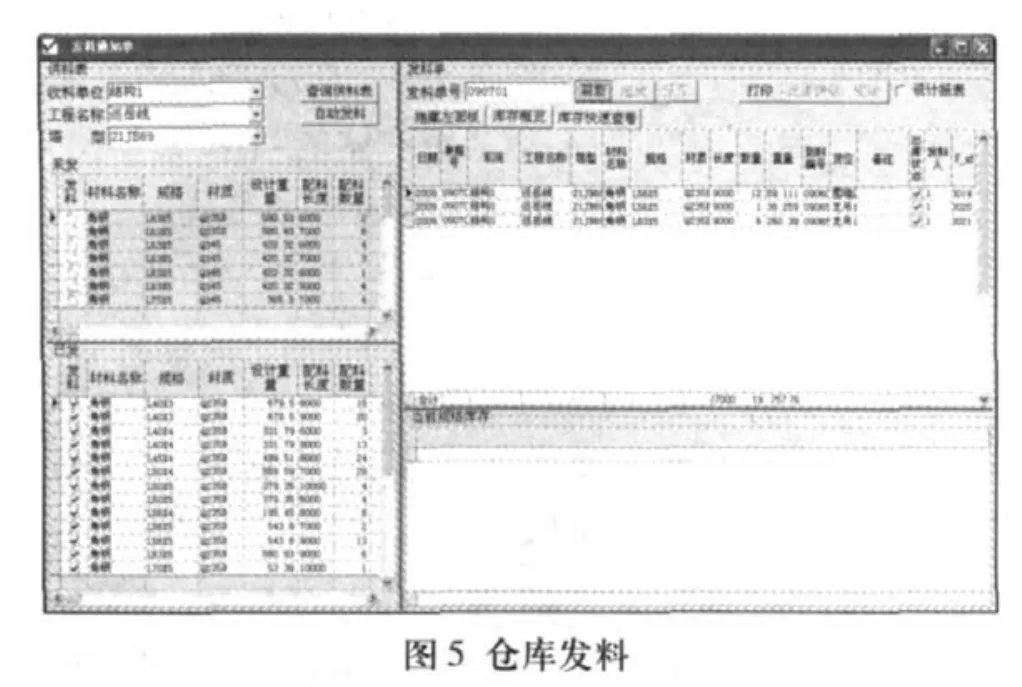

4.3 仓库发料

如图5所示,仓库发料时,会按加工车间的不同自动调取出配料结果,当选择部分规格材料进行发料时,系统会自动按到料批次以先进先出的原则进行发料。

图3 原始放样表数据录入

图4 优化下料

5 结论

本文主要针对某铁塔制造企业在生产管理、库存管理、优化下料等业务流程进行分析与研究,结合ERP原理、计算机技术、数据库技术、以及快速下料算法等,提出了比较实用的系统方案,并在此基础上开发了铁塔下料软件系统,为企业构建了高性能的下料使用环境,成功地实现了企业生产管理的科学化和信息化。

系统所提供的优化下料算法具有多种方式的组合,包括诸多下料参数设定,实例中,对于8000吨角钢进行提料运算,在HP540(主频1.6G内存1G)上运算完毕只需30分钟,下料速度很让人满意,平均利用率在97%以上。使用该软件后不但材料利用率高,而且,换钢号问题也得到了很好的解决。

本系统已经在某铁塔制造企业成功上线,大大减轻了管理人员的工作强度,减少了职能部门间和重复劳动,提高了材料利用率,取得了巨大的经济效益。

该厂每年产量为6万吨,人工配料情况下,利用率不足95%,利用该系统,材料利用率提高到97%,则每年可节约1500吨角钢,经每吨节省2000元计算,每年可节约300万元,效益相当可观,在企业获得经济效益的同时,也为建设节约型社会作出了贡献,该系统对同行业有一定的启示作用。

感谢香港大学电子商业科技研究所Dr.Luo(Dr.Zongwei Luo, The Univeristy of Hong Kong, China) 提供算法支持。

[1] 金升平,陈定方,张翔,戴诗亮.一维优化下料问题的基因遗传算法[J].武汉交通科技大学学报,1997,21(2):168-172.

[2] 夏永胜,夏金兵,祁方.ERP中角钢排料专家系统的研究[J].组合机床与自动化加工技术,2005,2.

[3] 李霄,王玫,王杰,张加隆,林赵军,施昆.基于改进 BFD 算法的多规格一维下料系统[J].现代制造工程,2006,(9):78-81.

[4] 蒋小盼,华中平.铁塔制造企业库存管理系统的设计与开发[J].中国制造业信息化,2009,3.

[5] 黄骁俭.SAP Business One 中文版 7.0[M].北京:中国人民大学出版社,2004.