TK-3型立轴式液压岩芯钻机回转器的技术改造

陈庆辉

1 概况

TK-3型岩芯液压钻机是原煤炭部石家庄煤矿机械厂于20世纪80年代初参照日本同类产品开发研制的液压立轴式岩芯钻机,当时全国数十家煤田地质勘探队装备了此型钻机,并以此机为主要钻探设备,开始金刚石钻进、绳索取芯技术新工艺的试验。但在使用中发现,该机型的液压卡盘及操纵机构存在一定的缺陷,操作稍有不当,就产生液压卡盘失灵、卡死主动钻杆的故障,即使是技术相当熟练的操作人员也难免,且事后难处理,迫使野外现场停机,更换设备。由于事故频繁发生,严重制约生产率的提高,因此福建省121煤田地质勘探队6台TK-3钻机入库闲置,大多数煤田地质勘探队也均因该钻机存在的上述问题而弃置不用,造成巨大的浪费,甚至中止了金刚石钻进、绳索取芯技术新工艺的推广应用。如何解决这一技术难题,福建省121煤田地质勘探队组织技术攻关,对TK-3钻机进行技术改造,重新使用TK-3型钻机。

2 故障分析

2.1 故障产生及状况

TK-3型钻机在进行变速、取芯、倒杆、加接钻杆等操作时都必须停车。当立轴未完全停稳时,操作液压卡盘瞬间即发生主动钻杆被卡死的故障,只有松开回转器顶部压套,取下蝶形弹簧,才能松开卡瓦,但此时因蝶形弹簧被压缩,根据计算,其压力为374.78 kN,该压力通过卡瓦导向座斜面增力,作用在卡瓦的径向卡紧力约500 kN,如此巨大的压力,在现场无法处理,只有拆下回转器,连同6 m多长的主动钻杆拉回部队机修车间,若无专用机械,也无法处理。因此,增加了修理难度,拖延工期造成生产成本上升。

2.2 故障原因分析

说明书上三处强调“松紧卡盘时,立轴必须停止运转”。由此可见,发生此类故障,人为的误操作仅是外因,内因是设备客观存在事故隐患,因此,要杜绝此类事故,只能消除设备内部存在的事故隐患,实现本质安全。

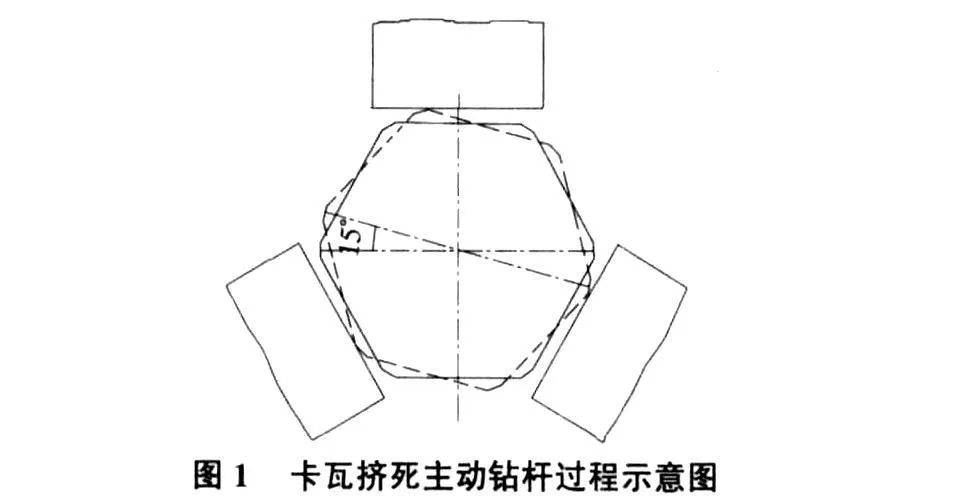

根据回转器结构及工作原理,当钻机停止钻进,操作液压卡盘,卡瓦与六方钻杆平面离开一定距离,此时若离合器带车或其他原因使立轴转动,立轴带动卡盘体、卡瓦同时转动,即使只转过很小的角度(<30°)。卡瓦即在极短的时间内与钻杆最大径接触,棱角紧紧顶住并推动卡瓦,卡瓦被迫超出正常的工作位移,卡瓦的斜面以推动导向座上升,使导向座上升超出正常高度而离开卡盘油缸的控制范围,液压卡盘失效,而导向座上升又迫使蝶形弹簧进一步压缩,在蝶形弹簧的巨大弹力作用下,卡瓦咬死钻杆,此时液压卡盘已失效,操作液压卡盘已不能使卡瓦动作。

根据以上过程分析表明,故障的根本原因在于:卡瓦与六方钻杆的平面位置不能相对固定并同步转动,一旦卡瓦与钻杆平面错位(见图1),故障即发生,且时间极短暂,假定立轴每秒仅转动一圈,那么相对钻杆转动30°角度仅1/12 s,根据测算,仅转动 12°30′钻杆就完全被挤死,其时间小于1/12 s,让操作人员措手不及。

3 技术改造

3.1 在原有TK-3回转器上进行技术改进

根据回转器结构及工作原理,只要确保立轴与主动钻杆同步转动,故障就不会发生,采取了在原有TK-3回转器上进行技术改进:卡盘体与钻杆之间加一个内六方固定套,六方套与卡盘以花键配合,钻杆通过内六方,三者形成一整体来实现同步转动。但由于卡盘体底部与固定圈的连接采用12条M12螺栓紧固,在施工中由于钻杆在高速回转时立轴垂直度差,钻杆离心力加上孔内其他力的作用,钻杆将产生剧烈摆动,此时钻杆在夹紧状态,卡瓦带动整个卡盘体摆动,紧固螺栓被反复拉动,造成卡盘体底部与固定圈的连接紧固螺栓松动滑丝,个别螺栓被拉断,使卡盘体与固定圈分离,当操作卡盘欲松开卡瓦时,油缸不是推动导向座向上,而是推动整个卡盘向上位移,因而卡瓦打不开。说明用此方法改进后虽未像原来频繁发生故障,但仍存在一定缺陷,未能实现“零故障”,达到本质安全。

3.2 解决液压卡盘失灵、卡死主动钻杆的故障

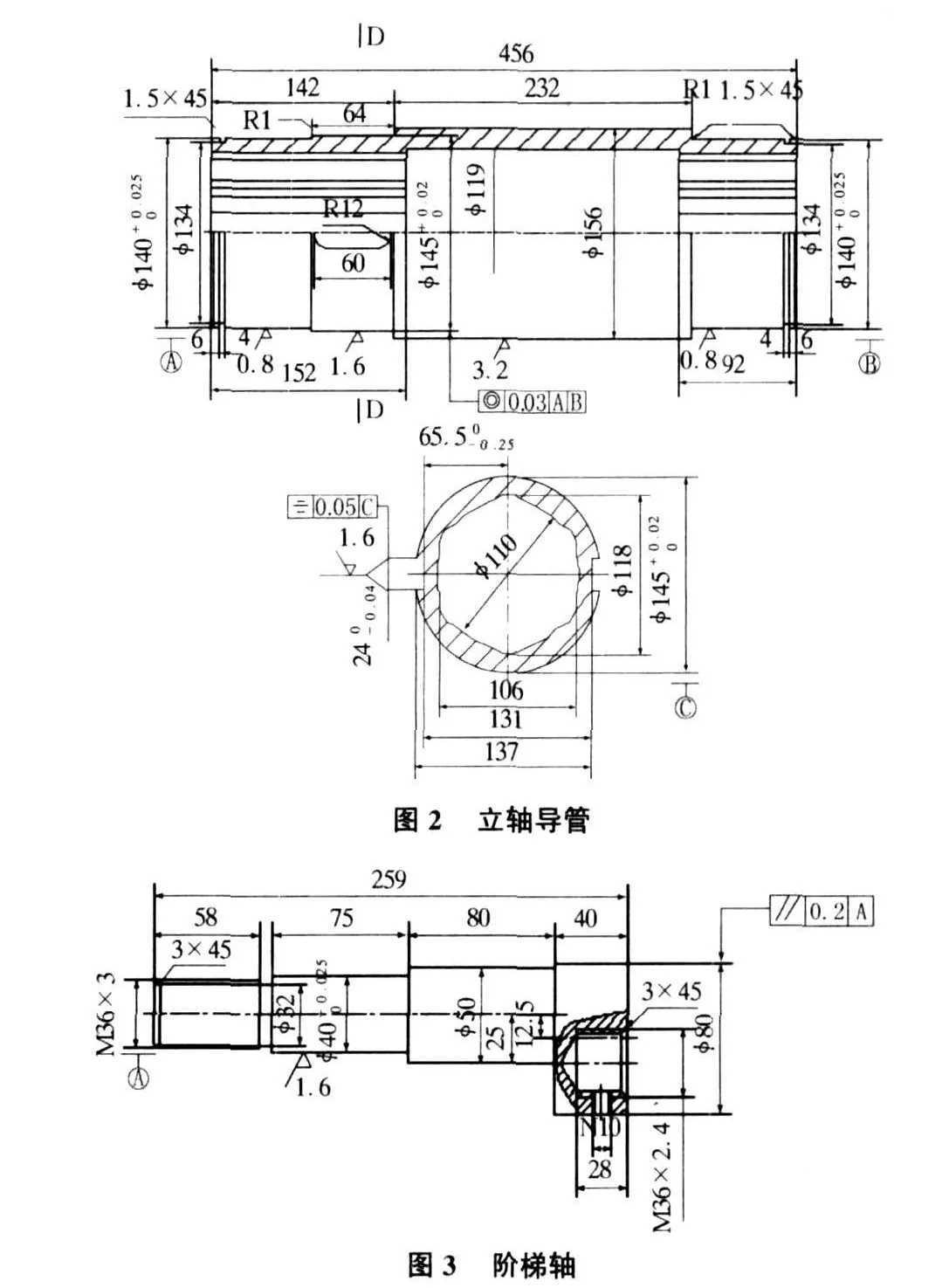

根据福建省121煤田地质勘探队历年使用XY-5钻机经验,反应XY-5钻机使用的立轴回转器,采用在立轴上部装油压卡盘,上卡盘油压活塞上下移动,通过托架带动齿条上下移动,从而带动齿杆旋转。通过卡瓦座实现卡瓦的径向移动,从而达到卡紧钻杆或松开钻杆的目的。采用整体XY-5钻机的立轴头替换TK-3钻机蝶形弹簧的回转器。在改造中解决液压卡盘失灵、卡死主动钻杆的故障问题,具体如下:1)XY-5钻机的六方立轴外径φ 116×104-6与TK-3钻机六方立轴外径尺寸φ 122×110-6不同。加工一条立轴导管来解决此问题(见图2),材料为40Cr,经调质处理,硬度HRC32-45,其立轴导管的外径尺寸及轴承、扇形齿轮位置与TK-3钻机立轴导管的外径尺寸及轴承228,扇形齿轮m8,Z33位置尺寸一样,内孔的尺寸与XY-5钻机的立轴导管内孔的尺寸一样,来解决XY-5钻机的六方立轴穿过加工的立轴导管内与TK-3钻机伞形齿轮连接,来传递动力和扭矩。2)XY-5钻机横梁连接的两个给进油缸之间的孔中心距470 mm与TK-3钻机传动箱箱体两个上下移动油缸活塞轴之间的孔中心距420 mm,相差50 mm。需要加工2条阶梯轴来解决其中心距不一致问题(见图3),材料为40Cr,经调质处理,硬度 HRC32-45,把 XY-5钻机立轴横梁和TK-3钻机移动油缸活塞轴连接为一体。3)改变分配阀油路,原TK-3钻机的卡盘上下腔油管分别与XY-5两个卡盘油缸上下腔油管连接。

4 技术改造试验效果

1)零件加工好,组装完毕通过车间空载试车成功;

2)野外现场钻进验证情况:107钻机使用改进后的TK-3钻机在不同的矿区施工6个钻孔(罗山勘探区5-11、武陵勘探区6-2,8-5,8-4,10-3,10-4钻孔,终孔深度分别为 918.30 m,602.93 m,257 m,386.86 m,527.82 m,593.72 m),经钻孔质量验收均为特、甲级孔。证实改进后钻机,完全符合绳索取芯金刚石钻进钻探工艺技术要求。

5 结语

福建省121煤田地质勘探队采用整体XY-5钻机立轴头替换下TK-3钻机蝶形弹簧的回转器的方法,其油缸给进行程由原来600 mm减至500 mm,增加了倒杆次数;且具有技术改造简单易行,成本低等优点,只需要购买一组XY-5钻机的立轴头,加工一条立轴导管及两条短阶梯轴,组装及整机维修就完成,把多年闲置设备重启用,盘活固定资产,发挥出巨大经济效益。

[1] 陈庭根.钻井工程技术与理论[M].东营:石油大学出版社,2000.

[2] 李世终.钻探工艺学[M].北京:地质出版社,1992.

[3] 张天锡.勘探掘进学[M].北京:地质出版社,1981.

[4] 吴金桃.工程机械液压系统动力匹配及控制技术研究[J].山西建筑,2008,34(18):355-356.

——辽宁省博物馆藏中国古代立轴山水画展