浅谈软弱深基坑钢板桩的应用

吉 燕

目前城际高速铁路快速发展,桥梁在铁路建设中占据较大比例,特别是位于珠三角地区,属于冲积平原,有较厚的淤泥层,桥梁比例会更大,钢板桩在施工中大量应用。

1 工程概况

新建铁路广州—珠海城际轨道交通工程线路主线从新广州站引出,经顺德、中山至珠海的拱北,里程为 DK0+900(新广州站DK2219+458)~DK104+893,线路长115.625正线公里(含长链11.632 km),全线设21个车站。

ZH-3标段位于中山市和珠海市境内,起讫里程为DK62+822.49~DK90+202.59,DK107+825.34~DK104+893.72(DK108+461.91~DK97+200.000长链 11 261.91 m),正线长35.71 km。主要工程数量为:双线桥梁13座26.391 km,高架站桥8座7.845 km(含金唐、金鼎车站),其他线单线桥3座0.798 km,双线桥1座0.148 km,隧道2座629 m,路基4.063 km,涵洞10座。

石岐河特大桥属于广珠城际轨道交通工程ZH-3标段重点项目工程之一,中心里程为DK66+036.52,起讫里程为 DK63+654.59~DK68+400.61。全桥总长4 728.21 m,共有墩台135个。其中69号,72号,73号墩为石岐河特大桥(60+4×110+60)m连续梁中墩,承台底标高-3.65 m,承台顶标高+2.35 m,承台为19.1 m×10.4 m(4 m+2 m加台)结构,承台顶面尺寸为8.5 m×4.4 m,每个承台为10根φ 2.0 m桩基,承台全部位于淤泥范围内。

2 钢板桩施工特点

1)一次性投入大,但材料损耗率低,需要多次使用方可体现钢板桩经济效益。2)钢板桩截面模量大,特别是槽形钢板桩(工程中最常用)能够抵抗较大的水、土压力,而且插打方便。3)钢板桩施工机械使用率高,有利于加快工期进度。4)钢板桩能够满足基坑较深结构的支护,非常适用。

3 采用钢板桩原因

1)69号,72号,73号墩开挖深度达到7.5 m左右,采用明挖、草袋围堰、土围堰均不能满足施工要求。2)石岐河特大桥全桥共133个墩,除70号,71号墩外,其余全部均采用钢板桩施工,虽然一次投入大,但是总体经济效益高。

4 钢板桩结构设计

为了确保基坑安全、基坑有充足的施工空间和满足承台分三次浇筑的要求,拟定方案如下:

承台采用18 m长的拉森Ⅴ形钢板桩作为承台施工围堰,并分三层围囹,开挖采用长臂挖掘机开挖,并将基坑分块进行开挖,基坑底清底采用人工配合机械进行。钢板桩每边比设计承台宽1.2 m,保证施工宽度,见图1。

5 结构验算

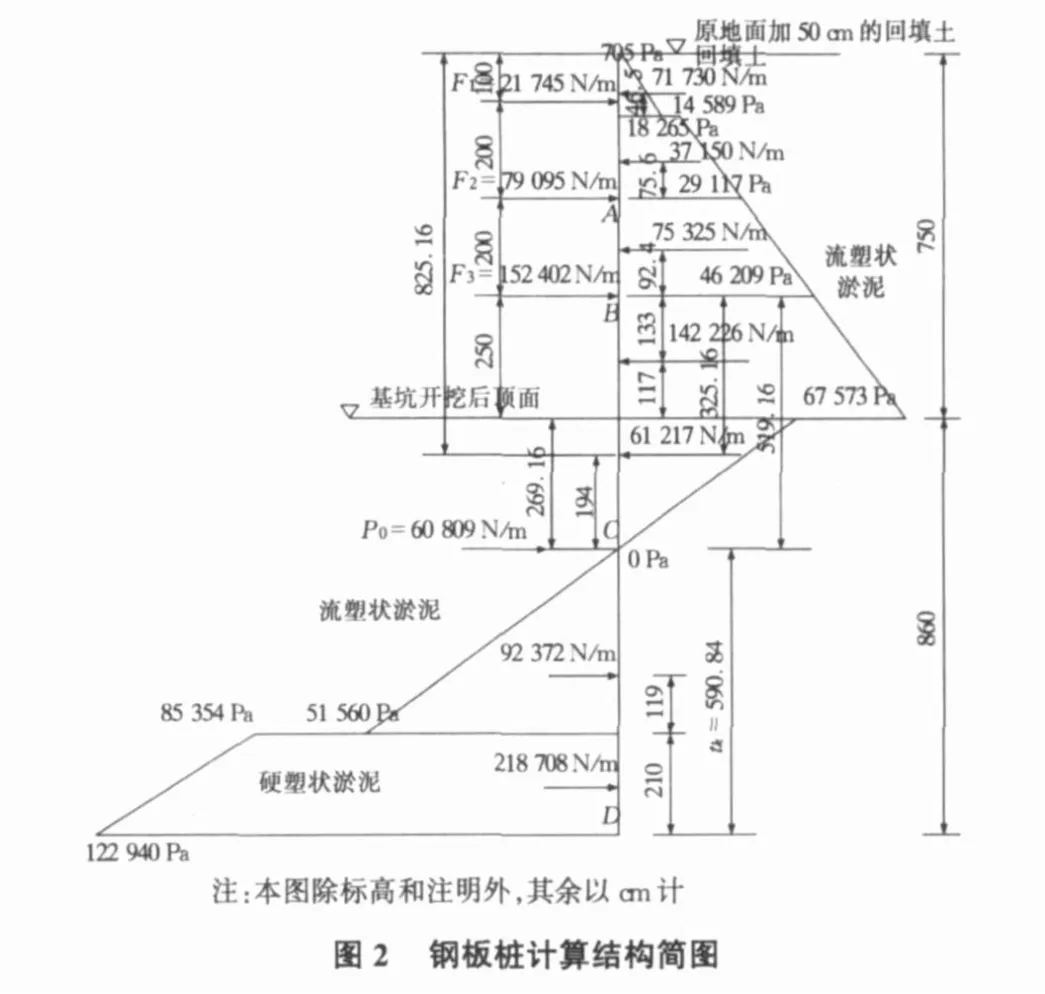

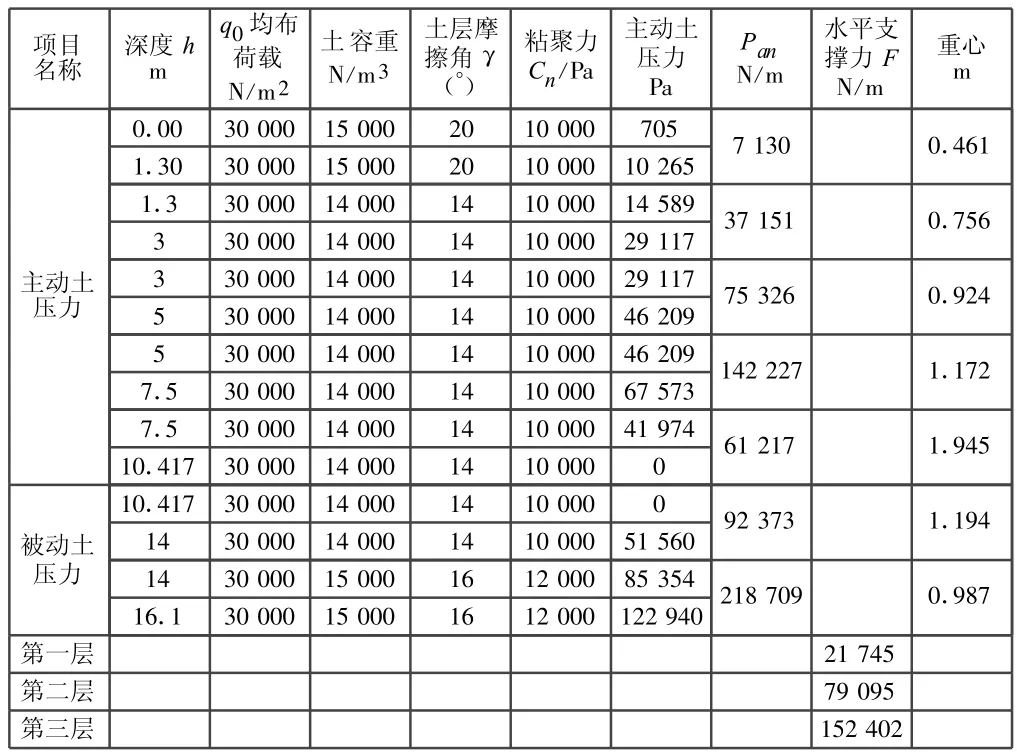

以73号作为计算依据,原地面高出承台顶0.5 m,同时由于施工桩基作平台,回填高度0.5 m,封底混凝土厚度为 0.5 m,所以开挖深度为7.5 m,钢板桩露出地面0.1 m,根据地质柱状图结构,查出施工回填加原地面回填土共1.3 m,以下12.7 m为流塑状淤泥,再往下为6 m的硬塑状淤泥,各种土的性能如下:人工填土:容重15 000 N/m3;摩擦角20°;粘结力10 000 N/m2。淤泥质黏土:容重14 000 N/m3;摩擦角14°;粘结力 10 000 N/m2。硬塑状淤泥:容重15 000 N/m3;摩擦角16°;粘结力12 000 N/m2。考虑施工时机械挖土,均布荷载为30 000 N/m。

5.1 计算各层土压力

利用库仑土压力公式,主动土压力为:

被动土压力为:

其中,Q0=30 000 N/m;Ri为第i层的天然容重;Hi为第i层土的厚度;γ,Cn分别为土层的摩擦角和粘聚力。

将参数代数代入求得各土层的土压力,如图2所示。并根据主动土压力和被动土压力关系求出反弯点位置为C,距离开挖面2.916 9 m。

5.2 计算支撑反力

计算第一层支撑反力时,以 A点以上部分各种力对A点的矩为0,求得:F1=21 745 N/m。

计算第二层时,以B点以上部分各种力对B点的矩为0,此时F1为已知,求得:F2=79 095 N/m。

计算第三层时以反弯点C以上部分各种力对C点的矩为0,求得:F3=152 402 N/m。

5.3 计算反弯点支持力P0

C点以上各种力的合力差即为P0,求得:P0=69 809 N/m。

5.4 计算钢板桩嵌入深度tk及钢板桩总长

以反弯点以下力矩平衡为0,即 tk=∑Pan×an(Pan为被动土压力;an为被动土压力作用中心到D的距离)。

求得 tk最小值为5.908 4 m。

钢板桩总长:L=0.1+7.5+2.917+1.2×5.908 4=17.6 m,采用18 m钢板桩。

5.5 计算支撑钢管受力

采用两跨连续梁结构,则钢管支撑力:FN=1.3×152 402×4.5=89.05×104N。

钢管支撑选用直径478 mm、壁厚12 mm。

则钢管惯性矩 J=π/32×0.634×[1-(454/478)4]=0.002 225 36 m4。

则 λp=π(E/σp)0.5=99.34。

而λ=uL/(J/A)0.5=55.6(u取1,L=12.8 m)。

因为λ<λp,不按照压失稳构件考虑。

则P=σ×A=378×104N,满足要求。

5.6 验算H型钢受力

H型钢选用0.4×0.4×0.021×0.013。

H型钢的最大弯矩 M=0.070×152 402×4.52=216 029 m3。

H型钢的抵抗矩W=0.003 268 m3。

则 σmax=M/W=66×106<215×106。

验算刚度:f=0.521×152 402×4.54/100EI=0.002 372<4.5/400=0.011 25,所以H型钢满足要求。

5.7 计算钢板桩的受力

计划选用拉森Ⅴ形钢板桩:

根据计算 W=520×10-8m4。

钢板桩抵抗最大弯矩力 Mmax=(520×10-6×210×106)×2=218 400 N·m。

按照简支梁计算各段最大弯矩,经计算最大弯矩发生在8.251 6 m处:

其值为 Mmax(延长米)=171 125 N·m<218 400 N·m,满足要求。由于允许钢板桩一定变形,钢板桩不进行刚度验算。

5.8 结构布置

详细结构布置见图1,钢板桩计算结构简图见图2,钢板桩计算结果见表1。

表1 钢板桩计算结果表

6 钢板桩施工工艺流程

为了更好地控制钢板桩施工质量和安全,特制定钢板桩施工流程(见图3)。

7 施工方法

7.1 施工准备

钢板桩采用拉森Ⅴ形,尽量减少露出地面的钢板桩长度。

将新旧钢板桩运到工地后,详细对其检查、丈量、分类、编号,同时对两侧锁口用一块同型号长2 m~3 m的短桩作通过试验,以2人~3人拉动通过为宜,锁口通不过或桩身有弯曲、扭曲、死弯等缺陷,采用冷弯、热敲(温度不超过800℃~1 000℃)、焊补、铆补、割除、接长等方法加以整修。同时接头强度与其他断面相等,接长焊接时,用坚固夹具夹平,以免变形,在焊接时,先对焊,再焊接加固板,对新桩或接长桩在桩端制作吊桩孔。

因使用钢板桩长度为18 m,需要采用接桩处理,同时要保证相邻钢板桩接头不能在同一截面,所以采用12 m+6 m和9 m+9 m的错开接桩方案。

7.2 施工顺序

主要施工顺序(承台分三次浇筑):插打钢板桩→施工第一道施工围囹→开挖一定深度(比第二道施工围囹深30 cm)→施工第二道施工围囹→开挖一定的深度→施工第三道围囹→开挖剩余土方→封底混凝土施工→浇筑第一层承台→拆除模板→回填并夯实台背→拆除第三道围囹→施工第二层承台→拆除第二道围囹→浇筑第三层混凝土→拆除模板→回填1.5 m并夯实→拆除第一道围囹→拔出钢板桩→回填并夯实台背。

7.3 打桩设备

全部承台投入钢板桩打拔桩机,1台用于施工,为DZ40桩锤(配夹具)。

7.4 插打钢板桩

测量人员首先定出钢板桩的轴线,可每隔一定距离设置导向桩,导向桩适用钢管,然后安设木导梁,只设置内置导向架,打桩时利用导向木控制钢板桩的轴线。结构如图4所示。

采用单桩逐根打入法施打钢板桩,打桩机吊起钢板桩,采用人工配合吊车扶正就位,由钢板桩一个角开打,然后合龙于此角。

为保证插桩顺利合龙,要求桩身垂直,并且围堰周边的钢板数要均分,插打第一块钢板桩必须保持正确,最先几块插好稳定后,立即用木导梁和固定螺栓固定,然后继续插打,在施工中加强测量工作,发现倾斜,及时调整,使每组钢板桩在顺围堰周边方向及其垂直方向的倾斜度均不大于5‰,同时为了使围堰周边能为钢板桩数所均分,事先在围堰导梁上按钢板桩组的实际宽度画出各组钢板桩的位置,使宽度误差分散,并在插桩时,据此调整钢板桩的平面位置,使误差不大于±15 mm,当仍有困难时,将合龙口两边各几组钢板桩不插到设计位置,在悬挂状态下进行调整。无法顺利合龙时,则根据合龙口的实际尺寸制造异形钢板桩合龙,但要控制异形钢板桩上下宽度之差不超过桩长的2%。

7.5 开挖

基坑开挖由专人负责指挥,采取分层分段对称开挖,开挖到支撑结构时,应及时施工支撑,并严格遵循“分层开挖、严禁超挖”。当挖至标高接近基础底板标高时,边抄平边配合人工清槽,防止超挖。基坑开挖施工至基础底板标高时,在24 h内必须完成素混凝土垫层,垫层混凝土厚度为50 cm。

7.6 拔桩

在承台施工完毕后,首先回填1.5 m土并夯实,确保拔除钢板桩后不出现坍方现象,然后可拆除围囹,因为下部承台台背已经分层回填夯实,若全部回填完毕,内侧摩阻力会变大,不便于进行拔桩作业,所以采用先回填部分土,再拆除钢板桩,最后再回填剩余部分的方案。

先用打拔桩机夹住钢板桩头部振动1 min~2 min,使钢板桩周围的土松动,产生“液化”,减小土对桩的摩阻力,然后慢慢的往上振拔。拔桩时注意桩机的负荷情况,发现上拔困难或拔不上来时,应停止拔桩,振动1 min~2 min后再往下锤0.5 m~1.0 m再往上振拔,如此反复可将桩拔出来。

7.7 钢板桩施工中的问题及处理方案

插打72号墩靠便道侧时出现桩带入现象,处理方案:把相邻的数根桩焊接在一起,并且在施打挡桩的连接锁口上涂以黄油等润滑剂减小阻力。

69号墩因在桩基施工时出现比较大的坍方,利用石渣和黏土进行回填及桩基重新施工,使部分石渣侵入钢板桩打桩范围,在此位置插打钢板桩时使前进方向钢板桩夹入石渣,使下个钢板桩锁口无法连接,处理方案:拔除无法连接的钢板桩,在钢板桩前进方向锁口下端用木塞塞住,防止石渣进入。

72号墩因原有一角为原来河沟填充,淤泥层不但厚,而且流动度非常大,致使开挖到基坑底时出现反涌现象。处理方案:立即进行回填部分基坑,然后对此处钢板桩外侧开挖2 m深左右(放坡开挖的最大深度),宽度5 m左右(减小主动土压力),然后再进行开挖,虽然反涌程度减弱,但是还存在反涌,经对经济和工期进行反复比价,在此角,抛入片石,利用片石挤淤(增加被动土压力),最终彻底解决了反涌现象。

7.8 围堰挡水效果

虽然地下为淤泥层,但是渗水较少,只需要设置排水坑即可满足要求。

7.9 变形观测

在钢板桩围堰挡水期间,我们定期对钢板桩顶的位移进行观测,发现桩顶向基坑内的偏移量稳定在2 cm~8 cm之间,说明堰体是稳定的,若偏差过大,采用加强支撑的形式对桩进行加固。

8 结语

通过对石岐河特大桥钢板桩施工,有效地解决了在软弱地基中深基坑作业,为其他类似工程提供参考。

[1]张 秀,任学起.通榆运河特大桥基础钢板桩围堰施工实践[J].山西建筑,2008,34(25):319-320.