大型城市生活垃圾焚烧炉的数值模拟

林 海, 马晓茜, 余昭胜

(华南理工大学电力学院,广州 510640)

近20年来,我国城市生活垃圾产生量呈高速增长趋势,因此对垃圾的无害化处理工作日趋严峻,它直接关系到城市环境的可持续发展.垃圾焚烧发电技术具有无害化、减量化和资源化的特点,具有良好的环境效益和社会效益,是对垃圾综合处理的最佳选择之一.我国政府正在大力推进和发展垃圾焚烧发电,在广东、江苏、浙江和河北等地均陆续兴建或正在筹建大型垃圾焚烧厂,垃圾焚烧处理在我国呈现出迅猛增长的势头.我国城市生活垃圾具有热值低、水分高以及燃烧不稳定等特点,同时由于垃圾焚烧炉的单机日处理量的增大严重影响着垃圾的燃烧传热特性,因此需要对垃圾焚烧炉的燃烧稳定特性进行研究.笔者结合Flic软件的床层模型[1]和商业软件Fluent对焚烧炉的燃烧传热工况进行数值模拟,可为垃圾焚烧发电厂的优化运行提供指导.

1 研究对象

某大型生活垃圾焚烧发电厂单机日处理量为750 t/d,炉型为丹麦巴威-伟伦公司(BWV)设计,采用顺流式,锅炉采用一体化余热锅炉.一次风经蒸汽预热到250℃后,由4个风室从炉排下方送入炉膛;焚烧炉前拱顶部和燃烧室底部布置有二次风口,二次风采用25℃冷风.实际入炉垃圾具有多成分、多形态、高水分、高挥发分以及低热值、低固定碳的特点,平均低位发热量为6800 kJ/kg,其元素分析和工业分析示于表1.

表1 城市生活垃圾的工业分析与元素分析Tab.1 Proximate analysis and ultimate analysis of municipal solid waste %

2 数学模型与边界条件

Y.B.Yang 等[2]、R.P.Van der Lans等[3]和K.K.SΦ ren[4]均对燃料在炉排炉床层中的燃烧过程进行了分块计算;马晓茜等认为加热和热解对整个焚烧过程起控制作用[5].因此,保证挥发分的完全燃烧是组织好燃烧工况的关键.笔者对垃圾在焚烧炉内的燃烧过程进行了分块计算,分为垃圾在床层上的燃烧计算和床层上方的气相燃烧计算.

基于质量守恒和能量守恒两大定律,可将垃圾热解时生成的气相物质近似假设为 CmHn、CO、H2O、CO2和H2等的混合物.为使模拟结果更精确,对床层部分和二次风口附近区域进行了网格加密.床层以上气相燃烧模拟的控制方程采用Simple算法求解,采用有限速率-涡耗散反应模型,粘性模型为标准k-ε湍流模型[6],辐射传热采用P-1辐射模型.二次风口以上的炉墙四周布满水冷壁,计算时近似处理为定温边界条件[7-8].考虑到锅炉主蒸汽压力为4.1 MPa,因此燃烧室壁面温度取667 K.Flic床层计算结果导入垃圾床层和二次风加入均采用速度进口边界条件,而炉膛出口则采用压力出口边界条件.

3 数值模拟结果与分析

在数值模拟中,运行条件设置如下:氧气浓度为21%,空气过量系数为 1.8,一、二次风量配比为0.75∶0.25;一次风4个风室风量比为0.22∶0.28∶0.38∶0.12,垃圾在焚烧炉的炉排上进行燃烧.

3.1 床层的固相燃烧

将垃圾放在床层上进行固相燃烧,并通过Flic软件进行模拟.新鲜的垃圾通过2个方面进行加热:一方面通过床层上部火焰和炉拱的强烈辐射;另一方面通过床层底部通入一次风进行对流传热达到加热目的.

由于垃圾中含水率高达50%,随着垃圾中水分的蒸发,留在炉排上垃圾的质量迅速减少.随后,垃圾进入热解、燃烧和燃尽阶段,最后,垃圾的减重率高达79.18%.

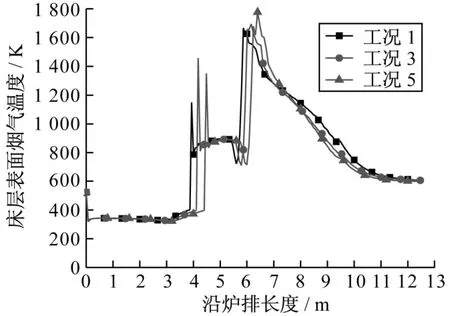

图1给出了沿炉排长度方向床层表面的烟气温度,其中炉排总长为12.575 m,垃圾在炉排上的停留时间约为32 min.由于垃圾含水率很高,与国外的焚烧炉燃烧特性相比,具有更长的干燥段.在沿炉排长度约4 m处,烟气温度突升至1400 K左右,然后下降,最后稳定在900 K左右时,挥发分开始迅速析出并着火燃烧,即进入热解阶段.之后,随着挥发分的稳定析出和燃烧,床层上的垃圾进入稳定的燃烧阶段.最后,随着挥发分和固定碳的燃尽,床层表面烟气温度逐渐下降.

图1 床层表面的烟气温度Fig.1 Flue gas temperature over the surface of the bed

图2为床层表面烟气中气体组分的分布图.垃圾入炉后迅速析出水分,新鲜垃圾迅速减重.由于蒸发过程中没有燃烧,故O2含量约为20%.由于含水率高,约至7.5 m处,水分的蒸发才基本完成.热解过程约从4 m持续至6.5 m处,挥发分在此阶段析出,故此阶段CmHn和CO的含量较高.挥发分的着火燃烧使得O2含量迅速降至接近0,随后进入稳定燃烧阶段,故直至进入燃尽段O2含量才逐渐恢复到20%左右.另外,床层表面烟气中的CO2主要来源于挥发分的析出和燃烧过程,而在干燥段和燃尽段的含量则很少.

图2 床层表面烟气中气体组分分布Fig.2 Composition distribution of the flue gas over the surface of the bed

3.2 床层以上区域的气相燃烧

图3 焚烧炉中截面上的速度矢量和温度分布图Fig.3 Velocity vectors and temperature distribution in the cross-section of the incinerator

床层以上区域的燃烧以气相燃烧为主,通常采用商业软件Fluent进行模拟计算.图3为焚烧炉中截面上的速度矢量和温度分布图.焚烧炉和燃烧室的主体积流基本处于中间位置,在出口附近区域偏后墙处.从图3中的速度矢量图可以明显观察到射流,二次风以高速射流方式进入炉膛内并扰动其内部流场,使燃料与空气混合充分,以补充燃烧用空气.在前拱上射流的两翼和燃烧室射流上方,形成明显的回流区域,这对于延长烟气在炉膛内的停留时间,减少二噁英、CO、NO等有害气体的排放极为有利.此外,前拱处的烟气回流对垃圾的干燥也有一定的帮助.约在垃圾床层的中部,垃圾进入稳定的燃烧阶段,最高温度约为1500 K.高温烟气向周围的炉拱、垃圾床层和烟气进行强烈辐射,烟气温度缓慢下降.烟气进入燃烧室后,由于二次风射流的喷入,使炉内出现二次燃烧,烟气中未燃尽的颗粒在此进行悬浮燃烧,使烟气温度再次升高;二次燃烧导致燃烧室内烟气温度较高,能够很好地与四周的水冷壁进行换热,加热给水,而在燃烧室出口处的烟气温度最后降至约1250 K.

4 焚烧炉运行工况的优化

对焚烧炉运行工况进行优化,目标是在不改变锅炉已定参数的情况下,通过采用1组最优的调整参数使焚烧炉在最优状态下运行.采用CFD技术对各运行工况进行了数值模拟,并分析了各因素对燃烧传热特性的影响.焚烧炉各运行工况的基本参数示于表2.

表2 焚烧炉各运行工况的基本参数Tab.2 Basic parameters of different operational conditions in the incinerator

4.1 不同一次风风量配比的影响

垃圾在焚烧炉中经过干燥、热解、燃烧和燃尽4个阶段,各个阶段对空气量的需求不同,因此需对各阶段进行分级配风[9].一次风配风的原则是“按需分配”,应根据各阶段的需要通入合适的风量,同时兼顾燃烧温度、炉膛出口CO含量、排渣含碳量等因素,使其综合达到最优.由于垃圾成分具有明显的地域性,各个地方的垃圾成分差别很大,因而很难找到通用的一次风各风室风量配比,一般通过理论估算和数值模拟等分析手段获得其最佳配风比例.

由表2可知:工况2、工况3和工况4采用了不同的一次风配风方式,通过对比其结果可得到一次风风量配比对焚烧炉燃烧传热特性的影响.

在床层模拟中,垃圾层得到的大部分热量来自烟气空间的辐射热,一次风带入的热量相对较小,因此,在合理范围内改变一次风风量配比对床层表面烟气温度的影响不大.所以,本文未给出温度对比曲线,而仅给出床层表面烟气中CmHn和CO的含量曲线(图4).

图4 不同一次风风量配比下,床层表面烟气中CmHn和CO的质量分数Fig.4 Mass fraction of CmHnand CO in the flue gas over the surface of bed at different flow rate ratio of the primary air

由于床层表面烟气的温度水平相差不大,因而烟气中各组分含量并无大的差别.由于垃圾含水率很高,约在焚烧炉4 m前的过程均为垃圾的干燥段,垃圾尚未着火,基本无挥发分析出.挥发分的析出过程约在沿炉排长度方向4~7 m处.增加干燥段的空气对垃圾的干燥有利,可使垃圾中的水分更快蒸发,提前挥发分析出时间,同时可提前垃圾着火时间.随着热解段通入空气量的减少,CmHn的析出量略有减少,而CO量则反而略有增大,这可能是由于部分挥发分不完全燃烧造成的.

图5 不同一次风风量配比下,焚烧炉中截面的温度分布(单位:K)Fig.5 Temperature distribution in the cross-section of the incinerator under different conditions at different flow rate ratio of the primary air(K)

图5为不同一次风风量配比下焚烧炉中截面的温度分布图.表3给出了不同一次风风量比下的结果对比.3个工况最大的区别在于二次燃烧区域的范围不同.经比较可知,工况2的二次燃烧最为剧烈,单从传热利用方面考虑是有利的,但是燃烧室出口烟气中的CO含量高达1056 mg/m3,即使再经第2和第3烟道进行燃烧也较难达到国家150 mg/m3的排放标准,工况2的CO含量几乎是工况3的3倍.工况3的二次燃烧比较弱,其配风比例使挥发分析出率高达96.27%,垃圾减重率达79.18%,燃烧室出口CO含量仅为389 mg/m3.综合以上各种因素进行评价,采用工况3的一次风配风方式显然具有较好的运行效果.

表3 不同一次风风量配比下的结果对比Tab.3 Results comparison at different flow rate ratio of the primary air

4.2 不同垃圾初始厚度的影响

对于某垃圾焚烧发电厂,在焚烧炉日处理量衡定的情况下,若提高炉排速度,则会降低垃圾层的厚度,两者相互影响.增加料层厚度,可增加炉排单位面积的垃圾量,则相对增加了热强度;而增加燃烧空气通过床层的阻力会使配风更加均匀,同时可使热空气在床层的停留时间增加.但是过厚的料层会使不完全燃烧损失增大,容易造成压火现象;过薄的料层则容易造成燃烧穿孔,不利于充分利用辐射热,同样不易保证稳定燃烧.因此,采用适当的料层厚度对焚烧炉中垃圾的稳定燃烧起着至关重要的作用.

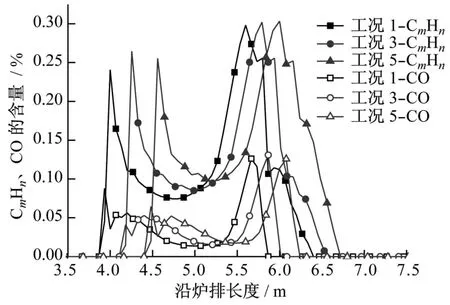

增加垃圾初始厚度能相对增加热强度,可使垃圾更早地着火燃烧,同时对应的各个阶段均会有所提前,通过图6和图7可以明显观察到该特性.挥发分的析出与床层附近的温度水平息息相关,只有当床层附近的温度达到了一定水平,垃圾中的挥发分才开始析出.

图6 不同垃圾初始厚度下床层表面的烟气温度Fig.6 Flue gas temperature over the surface of the bed at different initial thickness of waste

图7 不同垃圾初始厚度下床层表面烟气中CmHn和CO的质量分数Fig.7 Mass fraction of CmHnand CO in the flue gas over the surface of bed at different initial thickness of waste

床层垃圾越厚的工况,其挥发分的析出时间则越早,例如CmHn和CO的析出,且析出过程也最早结束.温度开始突升的位置正是挥发分着火的位置,工况1最早有挥发分析出,也最早出现温度突升,其挥发分析出过程比工况5提前了近0.5 m,因此有更多的时间留给垃圾去燃烧和燃尽.因而工况1的挥发分析出率、减重率以及炉膛出口的平均温度均比其他工况具有很明显的优势.

图8给出了不同垃圾初始厚度下,焚烧炉中截面的温度分布.表4给出了不同垃圾初始厚度下的结果对比.由图8可知,由于工况1具有较厚的床层厚度,床层部分容易形成不完全燃烧,因而使烟气中可燃颗粒较多,导致二次燃烧过于剧烈,甚至燃烧区域接近炉膛出口,造成其出口CO含量很高,可达1322 mg/m3.通过图8和表4中各工况的比较可知:工况3具有综合最优的燃烧传热特性,虽然排渣含碳量较高,但其二次燃烧程度适中,出口平均温度可达1250 K,特别是其燃烧室出口CO含量仅为389 mg/m3,燃尽效果较好,能有效降低CO的排放.

图8 不同垃圾初始厚度下,焚烧炉中截面的温度分布(K)Fig.8 Temperature distribution in the cross-section of the incinerator under different conditions at different initial thickness of waste(K)

表4 不同垃圾初始厚度下的结果对比Tab.4 Results comparison at different initial thickness of waste

5 结 论

(1)模拟结果可有效预测焚烧炉内温度场、烟气流场和出口烟气中污染物浓度场等重要信息.

(2)一次风风量配比对床层垃圾的燃烧具有重要影响.针对本模型和设计垃圾,采用工况3的配风比例,即4个风室风量比例为0.22∶0.38∶0.28∶0.12时,运行综合效果最佳,垃圾减重率可达79.18%,而炉膛出口CO含量仅为389 mg/m3.

(3)床层垃圾的初始厚度与着火点位置关系密切.在合理范围内,增加床层垃圾初始厚度可缩短干燥过程及提前垃圾着火时间.在各工况中,垃圾初始厚度为585 mm的工况3具有最优的燃烧传热特性.

[1] YANG Y B,YAM AUCHI H,NASSERZADEH V,et al.Effects of fuel devolatilisation on the combustion of wood chips and incineration of simulated municipal solid wastes in a packed bed[J].Fuel,2003,82(18):2205-2221.

[2] YANG Y B,RYU C,GOODFELLOW J,et al.Modelling waste combustion in grate furnaces[J].Process Safety and Environmental Protection,2004,82(3):208-222.

[3] VAN DER LANS R P,PEDERSEN L T,JENSEN A,et al.Modelling and experiments of straw combustion in a grate furnace[J].Biomass and Bioenergy,2000,19(3):199-208.

[4] SΦREN K K.Numerical modelling of a straw-fired grate boiler[J].Fuel,2004,83(9):1180-1190.

[5] 马晓茜,卢苇,张笑冰,等.垃圾焚烧炉热力模型研究[J].化学工程,2000,28(4):36-40.

[6] 朱新才,王传宾,邵毅敏,等.垃圾焚烧炉二次燃烧的数值模拟[J].动力工程,2009,29(3):261-264.

[7] 马晓茜,刘国辉,余昭胜.基于CFD的城市生活垃圾焚烧炉燃烧优化[J].华南理工大学学报:自然科学版,2008,36(2):101-106.

[8] 余昭胜,马晓茜.秸秆直燃锅炉燃烧数值模拟[J].农业机械学报,2008,39(4):73-77.

[9] 马晓茜.垃圾焚烧炉的设计及稳燃技术[J].新能源,1997,19(7):9-12.