1000MW机组高压加热器系统的动态特性研究

苑海冬, 李科群, 王宏光, 戴 韧, 俞兴超

(1.上海理工大学能源与动力工程学院,上海200093;2.上海外高桥第三发电有限责任公司,上海200137)

高压给水加热器(简称高加)是火电厂汽轮机装置的一项重要设备,它利用汽轮机的抽汽或邻炉蒸汽加热锅炉给水,以节省燃料,提高热效率.高加是汽轮机最重要的辅助设备之一,一旦发生故障停运,给水只能通过旁路管道进入锅炉,这将大大降低进入锅炉的给水温度.过低的给水温度将使锅炉内烟气与给水的温差过大,使这一传热过程的可用能损失增大,热效率降低;过低的给水温度还会增加给水在锅炉内的吸热量,在相同的炉膛热负荷下,给水的蒸发量减少,蒸汽在锅炉过热器中的被加热度提高,从而使过热蒸汽温度过高,将可能损毁过热器,威胁锅炉的安全运行.此外,当高加停运时,没有抽汽进入高加,这部分蒸汽将继续在汽轮机内膨胀做功,造成汽轮机缸体与转子间的膨胀差增大,同样将威胁汽轮机的安全运行,此时只能采取降低发电负荷的措施.

高加故障是电厂设备故障的一个重要方面,高加管子及胀口的泄漏问题是各电厂存在的普遍现象.设计错误、设备匹配不合理以及运行失误均可能导致高加出现故障,甚至被迫停运.经验表明,给水升温或降温速率过大,是导致高加泄漏的重要原因.

1 动态特性控制方程

1.1 汽侧动态特性控制方程

1.1.1 两相区汽侧流体

根据能量平衡,可得下述关系式:

式中:Q gn为凝结放热量;D gn为进入凝结区的蒸汽量;Hg0为饱和蒸汽焓;cpg为饱和水比定压热容;hg为凝结换热系数;t gz为管子温度;t bh为饱和蒸汽温度;F g为换热面积.

根据上式,可得饱和蒸汽温度:

1.1.2 单相区汽侧(疏水侧)流体

运用集总参数法[1-3],列出汽侧(或疏水侧)流体温度控制方程:

式中:m g为管外蒸汽(疏水)储量;cp为蒸汽(疏水)比定压热容;Q g,o为管外对流换热量;D g为蒸汽(疏水)流量;t g1、t g2为蒸汽(疏水)进、出口温度;i代表蒸汽或疏水.

1.2 给水侧动态特性控制方程

式中:m gs为加热器管内给水储水量;cp为给水比定压热容;Qg,i为管内对流换热量;Dgs为给水流量;t gs1、t gs2为给水进、出口水温.

04.阿姆斯特丹最特别的建筑叫作山形墙建筑,就是在房屋外面的面墙上加建一座山形墙,一方面是用来装饰门面,另一方面也增加了一个类似小阁楼的空间

1.3 高加金属壁动态特性控制方程

式中:Q g,o为管外换热量;Q g,i为管内对流换热量.

将式(4)~式(6)进行差分处理,采用显式差分方法,然后进行数值计算.

2 换热系数的计算

依据参考文献[4-5],对换热系数进行计算.

管内侧:

两相区管外侧:

过热及疏水区管外侧:

3 启动过程中高加工况的模拟计算

3.1 邻炉加热

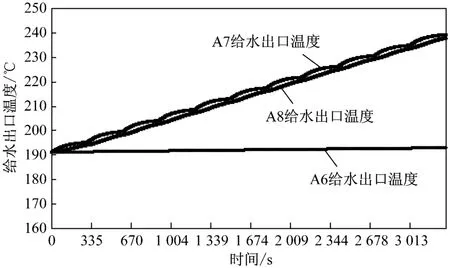

该机组高加系统由3个高加(A 6、A 7、A 8)组成.利用邻炉加热系统加热A 7高加.邻炉加热蒸汽流量为60.0 t/h;邻炉加热蒸汽进汽温度为233℃,进汽压力为2.75 MPa,给水流量为533.33 t/h.

首先引入邻炉蒸汽暖机,或引入一定流量的给水逐步暖机,使整个高加系统(A 6、A 7、A 8)达到191℃左右;然后投入温度为191℃的给水,其流量达到533.33 t/h;最后逐步投入邻炉蒸汽.

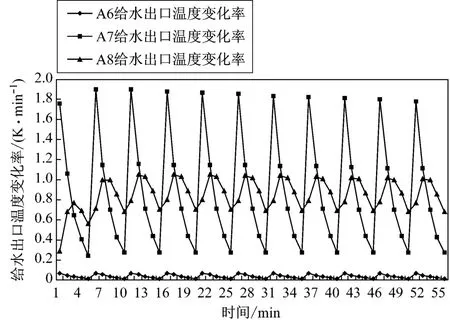

若蒸汽流量以每5 m in递增总流量的1/11,共计需时5×11=55 min.模拟计算结果示于图1和图2.

图1 A 7邻炉加热时各高加给水出口温度的变化曲线Fig.1 Feedw ater outlet tem peratures du ring heating of A 7 by neighboring furnace

3.2 蒸汽切换

机组启动后,A 7高加进汽切换为本机自身的抽汽,再先后投运A 8及A 6高加.根据自身抽汽初始总焓值与邻炉蒸汽总焓值相等的原则,确定自身抽汽初始流量.蒸汽流量由初始流量递增至设计工况流量;同时给水流量也由邻炉加热时的流量递增至设计工况流量.若设计本机自身蒸汽流量及给水流量均以每5m in递增所需流量的1/20,共计需时5×20=100 min.模拟计算结果示于图3和图4.

图2 A 7邻炉加热时各高加给水出口温度变化率Fig.2 Variation rates of feedw ater outlet temperatu res during heating of A 7 by neighboring furnace

图3 A 7邻炉蒸汽切换为本机自身抽汽时各高加给水出口温度的变化曲线Fig.3 Feedw ater outlet tem peratu res du ring heating of A 7 by self-extraction

图4 A 7邻炉蒸汽切换为本机自身抽汽时各高加给水出口温度的变化率Fig.4 Variation rates of feedw ater outlet temperatu res during heating of A 7 by self-ex traction

由图3和图4可知,因给水出口温度变化率非常小,本机自身蒸汽流量及给水流量投运速度还可大大加快,尤其是在投运后期.

3.3 投运高加A 6

A 6蒸汽流量由0递增至设计流量,每5 min递增1/12,共计60 m in,计算结果示于图5和图6.

从图5和图6可知,A 6的投运时间还可减少3/5,即每2min递增1/12,仅需24m in.

图5 A 6蒸汽投入时各高加给水出口温度的变化曲线Fig.5 Feedwater ou tlet temperatures during heating of A 6 by steam extraction

图6 A 6蒸汽投入时各高加给水出口温度变化率Fig.6 Variation rates of feedw ater ou tlet temperatures du ring heating of A 6 by steam extraction

3.4 投运高加A 8

最后投运高加A 8.将A 8蒸汽流量由0递增至设计流量,每5min递增1/11,共计55 min,计算结果示于图7和图8.

图7 A 8蒸汽投入时各高加给水出口温度的变化曲线Fig.7 Feedw ater ou tlet temperatures during heating of A 8 by steam extraction

由图7和图8可知,A 8的投运时间还可减少3/5,即每2m in递增1/11,仅需22 m in.

4 结 论

许多高加发生故障均是由于投运不当所致,分析高加系统的动态特性,确定恰当的投运速率,是确保高加正常运行的有效手段.计算结果表明,在高加投运过程中,以给水温度变化率≤110 K/h(1.83 K/min)为基准,可以确定运行参数的合理调节速率.

图8 A 8蒸汽投入时各高加给水出口温度变化率Fig.8 Variation rates of feedwater outlet temperatu res during heating of A 8 by steam extraction

[1] 张欣刚,徐治皋,李勇,等.火电机组高压给水加热器动态过程的数值分析[J].中国动力工程学报,2005,25(2):262-266,288.

[2] 刘勇利.汽-液两相流表面式高压加热器动态数学模型的建立与仿真[J].电站辅机,1999(4):6-9.

[3] 管德清,莫江春,吕黎明,等.300MW机组锅炉启动过程的优化研究[J].动力工程,2005,25(5):609-613.

[4] 蔡锡琮,高压给水加热器[M].北京:水利电力出版社,1995.

[5] 毛申允,许天民.火力发电设备技术手册,第四卷:火电站系统与辅机[M].北京:机械工业出版社,1998.