280柴油机凸轮轴改进

孟 浩,殷玉龙

(中国北车集团 大连机车车辆有限公司 柴油机开发部,辽宁大连116022)

大连机车车辆有限公司(以下称公司)自主研发的12V 280ZJ柴油机性能基本达到设计目标要求,但是在某些方面还存在一些问题,例如在温度场试验时发现排气温度和排气门温度偏高;供油凸轮相位不甚合理,以至于供油提前角大于20°时,由于供油率偏低,供油提前角的变化对爆发压力影响不明显,反而造成在同一工况下,供油持续期随供油提前角的增加而加长。为此,对12V 280ZJ柴油机的配气凸轮型线和供油凸轮相位进行适当改进。

1 12V280ZJ柴油机凸轮改进

1.1 配气凸轮改进

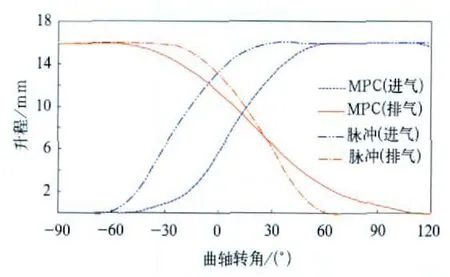

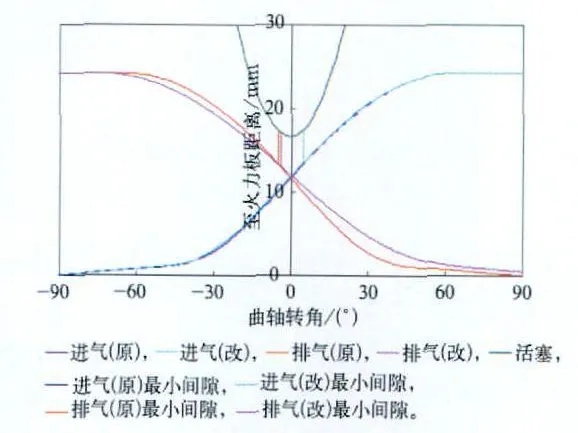

法国 PA 6柴油机原采用脉冲增压系统,在研制MPC增压系统开始时,由于仍采用原脉冲增压系统用的配气凸轮,因此一度出现各气缸排气温度不均(最高和最低相差约80℃)和排气门温度偏高等问题。后通过测量进排气低压波进行分析,找到了原因。改进了进排气凸轮型线:使进排气重叠前期进气门开度减小,以减小气缸之间排气压力波的相互干扰;延长排气门的关闭段,加强进排气重叠后期的扫气,以增强对排气门的冷却,如图1所示。由此,问题得到了解决。

图1 PA6柴油机进排气凸轮升程及相位曲线

分析12V 280ZJ型柴油机前3台样机试验数据发现,也存在类似PA 6柴油机的上述情况。参照PA 6柴油机的改进经验,解决12V 280ZJ柴油机排气温度偏高和不均,以及排气门温度偏高的主要措施是在进排气重叠前期,进气门开度不提前和不加大的前提下,延长排气门关闭段,并加大关闭段后期的开度,以加长进排气重叠期,增强对气缸和排气门的扫气。另外,为不影响柴油机性能和其他零部件的结构,进排气凸轮的改进还应满足下列要求:

①气门最大升程保持不变;

②气门开启的时面值不小于原设计值;

③气门与活塞的最小间隙保持基本不变,以便仍采用无避阀穴活塞顶;

④滚轮的最大正、负加速度不超过原设计值,以保持气门弹簧不变。

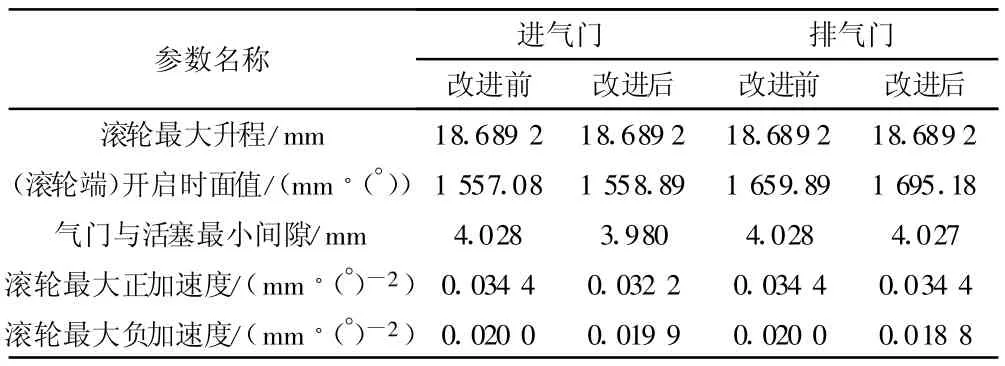

经多方案计算比较,最终确定的改进方案其进排气凸轮的上述参数见表1,表中同时列出了原设计的相应参数。

表1 进排气凸轮改进前后的凸轮参数

进、排气凸轮的具体改进情况说明如下:

(1)进气凸轮

对原进气凸轮型线仅作微小调整:

①上升段与下降段仍为对称,其作用角均仍为83°,凸轮总作用角仍为180°;

②为减小对系统的冲击,基圆过渡段中的等加速段改为正弦加速段,以使其两端点处的加速度为0(与前后连续);同时,为控制该段最高加速度与原设计基本相等,将该段的长度由原来的4°增加到6°。

(2)排气凸轮

排气凸轮的改进主要是延长关闭段,并加大关闭段后期的升程。改进的排气凸轮特点如下:

①具有不对称的上升段和下降段:上升段作用角仍为 83°,下降段作用角由原来的 83°加长到 98°,凸轮的总作用角由原来的185.5°加长到 195.5°;

②与进气凸轮相同,将基圆过渡段中的等加速函数段都改为正弦加速函数段,长度由原来的4°增加到6°。

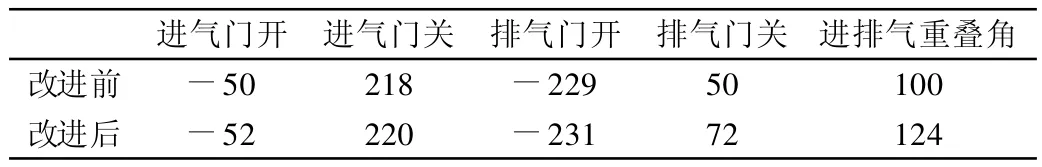

(3)进、排气凸轮相位

改进前后的进、排气凸轮升程始点相对曲轴转角位置不变。按主作用段始点计的进排气门开启和关闭相位如表2所示。

表2 进排气门开启和关闭相位 (°)

由表2可知,进、排气门开启重叠角由原来的100°增加到124°。

进、排气凸轮改进前后,气门与活塞最小间隙及进、排气门开启重叠情况如图2所示。

图2 进排气凸轮改进前后气门与活塞最小间隙及扫气情况

1.2 供油凸轮改进

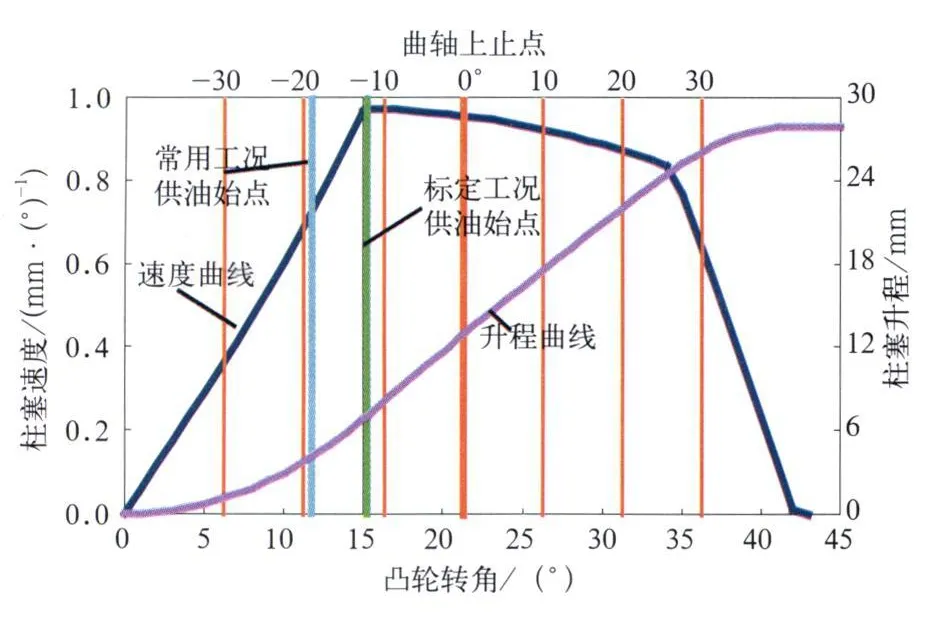

12V 280ZJ柴油机供油凸轮的设计相位:凸轮升程始点在压缩冲程上止点前42.56°曲轴转角(21.28°凸轮转角)。标定工况的设计供油始点在压缩冲程上止点前12.24°曲轴转角(6.12°凸轮转角),即位于 15.16°凸轮转角处,如图3所示。按设计状况来说,标定工况时,不仅有高的喷油泵柱塞速度,并有高的初始供油速率,而且在整个供油期内都有高的供油速率。因而可得到好的喷油特性,有利于组织好气缸内的燃烧,获得好的柴油机性能(包括燃油消耗率、排温以及柴油机最大功率的发挥等);同时,也有利于柴油机的排放。按原供油凸轮的设计相位,该设计点正好落在供油凸轮滚轮的最高速度点处。由供油凸轮型线可知:从该点到凸轮小半径区的距离为19°凸轮转角,即在这19°凸轮转角范围内,供油凸轮滚轮均有高的上升速度,因而均可给出高的喷油泵供油速率;而在该点之前,供油凸轮滚轮上升速度急剧下降,因而,喷油泵供油速率也随之急剧下降。对机车柴油机来说,为使其按牵引曲线运行时有好的性能,在部分工况时的供油提前角,通常都比标定工况时大,以充分利用、提高部分工况的爆发压力,来改善柴油机部分工况下的性能。由此可知,12V 280ZJ柴油机原供油凸轮的设计相位,决定了部分工况时喷油泵供油速率的急剧降低,影响柴油机性能的改善,供油持续期也必然会相应延长。这一点在3号样机负荷特性优化试验中得到了验证。

图3 原设计供油凸轮相位标定和常用工况供油始点位置

3号12V 280ZJ柴油机在常用工况850 r/m in到960 r/m in范围内的供油提前角为24°~26°,均远离设计点。从图3可以清楚地看出,这些工况点(包括低工况点)的供油区段均落在供油凸轮的低速率区,偏离供油凸轮的最佳工作区段太远。因而这些工况下的喷油泵供油速率都很低,不可能得到好的柴油机性能。或者说,如果将这些工况点的供油区段移到供油凸轮最佳区段,柴油机在这些工况运转时的性能(燃油消耗率、排温等)将会有明显改善。

由上述分析,考虑将供油凸轮相对于曲轴向前转4°曲轴转角(2°凸轮转角),曲轴上止点落在23.28°凸轮转角,如图4所示。

供油凸轮相位改进后,预计要达到效果如下:

(1)标定工况点(供油提前角为14°曲轴转角)时,喷油泵柱塞初始速度由原来的0.889 7 mm/(°)提高到0.97mm/(°),约提高9%。喷油泵供油期间柱塞平均速度也略有提高。柴油机标定工况的性能也将有所改善。

(2)常用工况点(供油提前角为24°曲轴转角)时,喷油泵柱塞初始速度由原来的0.537 9 mm/(°)提高到0.741 4mm/(°),提高37.8%。供油期的柱塞平均速度也将有明显提高。预计柴油机常用工况时的性能(燃油消耗率、排温等)会有明显改善。

图4 供油凸轮相位改进后标定和常用的工作区段

图5 气缸排气温度结果对比

图6 燃油消耗率结果对比

2 改进后的凸轮轴对比试验

2.1 供试验凸轮轴

为检验上述改进的正确性和可行性,根据12V 280ZJ柴油机样机台架试验,在12V 280ZJ单缸试验机进行验证试验。为此,制作3种方案试验用凸轮轴。

(1)供油凸轮相位改进的凸轮轴

该凸轮轴仅将供油凸轮向前转2°凸轮转角,供油凸轮型线参数不变。该凸轮轴可参照原技术文件制造,凸轮升程始点角度由20.72°改为18.72°,其余如供油凸轮型线参数、进排气凸轮相位和型线参数等均不变;

(2)进排气凸轮型线改进的凸轮轴

该凸轮轴仅改变进排气凸轮型线参数。该凸轮轴可参照原技术文件制造。进气凸轮升程始点角度13°7′23″和总作用角 180°保持不变 ;排气凸轮升程始点角度 12°37′23″保持 不变,总作用角由 185.5°改为195.5°;

(3)供油凸轮相位和进排气凸轮型线都改进的凸轮轴

该凸轮轴将供油凸轮相位和进排气凸轮型线都按(1)、(2)改进制造。

2.2 280单缸柴油机凸轮轴试验

(1)试验前的准备

对3种改进凸轮轴的凸轮型线及其相位进行计量,确定其是否符合设计要求。

(2)280单缸柴油机凸轮轴试验

整个试验工况、控制参数是根据12V 280ZJ柴油机性能试验设定,试验工况如表3。

表3 280单缸柴油机凸轮轴试验工况表

由于整个试验是在280单缸柴油机上进行,气缸进气温度、压力和排气背压对性能参数影响十分明显,所有整个试验过程中对上述参数控制十分严格,允差1%左右,同时严格控制柴油机油水温度、压力。

(3)改进凸轮轴的试验

按表3规定的工况,按原始方案和改进方案(1)、(2)、(3)的顺序进行试验,记录全部性能参数。

(4)复核试验

按表3规定的工况,采用原凸轮轴进行复核试验,记录全部性能参数。

2.3 试验结果对比

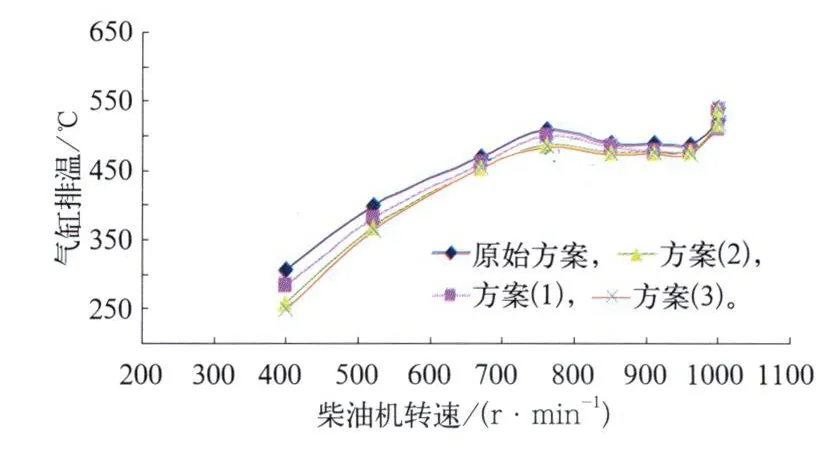

(1)气缸排气温度试验数据对比(图5);

(2)燃油消耗率试验数据对比(图6)。

3 结束语

此次对280柴油机进排气凸轮和供油凸轮改进主要目标是降低气缸排温和改善柴油机在部分负荷工况燃油消耗率,从气缸排气温度(图5)结果对比和燃油消耗率(图6)结果对比中可以看出已经达到预期目标。在部分负荷工况时气缸排温降低了20℃~30℃,燃油消耗率降低了5~10 g/(kW◦h),效果还是很明显的。但是,柴油机在900~1 000 r/m in工况时,3种改进凸轮轴方案与原方案结果对比几乎一样,气缸排温有所降低,但是幅度很小,燃油消耗率几乎没有变化,主要原因是280柴油机增压配套和电子喷射系统优化主要是针对标定工况点,达到最佳空燃比,在该工况点附近柴油机各项性能参数如燃油消耗率、气缸排温、爆发压力以及燃气排放等均达到最佳值所致。

[1]周龙保主编.内燃机学[M].北京:机械工业出版社,1998.

[2]北方交通大学主编.机车柴油机原理[M].北京:中国铁道出版社,1981.