基于Trimble S8全站仪的轨道三维精确测量系统研究

傅勤毅,邢湘利,申宇明,王晓军

(中南大学交通运输工程学院,长沙410075)

整体性强、稳定性好、高平顺、少维修的无砟轨道结构能够适应高速行车对线路稳定性和平顺性的要求。传统的轨道三维测量,通常以全站仪、水准仪等光学测量系统为基本测量手段,结合轨道尺、拉线等简易器具进行,工人劳动强度大,测量准确性差,生产效率低,控制精度难以得到可靠保证。

现代意义上的轨道三维精测系统,主要由测量基准网(包括平面控制网、高程控制网)、轨道三维精测小车(包括精测小车、全站仪)和变形监测网(水平位移监测网、竖直位移监测网)等部分构成。其中,轨道三维精测小车,以测量基准网为测量起算的依据,通过小车实现轨道内部状态测量,结合全站仪实现轨道三维坐标的测量,并通过在线信息处理系统,对相关信息进行融合和处理,从而实现对轨道几何状态的全面检测。

文中介绍基于Trimble S8 全站仪的轨道三维精确测量系统。

1 Trimble S8 全站仪简介

Trimble S8型全站仪是Trimble最新推出的一款适用性广、精度高、测量速度快、操作简便直观的一体化测量仪器,同时配有Trimble Survey Manager操作软件。具备高效的MagDriveTM磁驱伺服技术,可确保全站仪操作快速静默。在静默状态下测量或监测目标,速度比常规电动全站仪快40%左右[1]。采用FineLock智能化跟踪传感器技术,其窄视域可使其不受附近棱镜干扰,而能准确检测到目标;10 Hz高速同步数据输出,使数据采集在动态应用中更加快速、精确;具有自动驱动、自动盘左/盘右及测回控制、自动照准、自动测量和自动禁用差的数据功能。这些良好的特性使其能很方便地应用在铁路监测中。通过在轨检小车上的棱镜,可快速检测到目标移动,并能及时跟踪轨检小车的快速移动,且精度不受影响。

安装在计算机中的Trimble Survey Manager平台软件,通过数传电台或蓝牙无线通讯的方式,可以实现与Trimble S8 全站仪的自动连接、常规测量、测量数据质量管理,以及实现强大的工程测量任务管理等功能。在轨道三维精测系统中,可以由第3方的应用程序以管道或套接字的方式,调用Trimble Survey Manager平台软件中的成熟模块和界面,使其操控全站仪,实现三维坐标的快速精确测量。

2 轨道三维精确测量系统测量原理

轨道三维精确测量系统的基本原理是通过轨检小车测量轨道的内部几何参数,主要包括:轨距、水平方向倾角、高低方向倾角和相对里程,结合棱镜的三维坐标测量数据,利用相关理论推算出轨道的中心线、左/右轨道的三维坐标,并由此推算出轨道的平顺性参数,如:高低,方向,正矢,30 m不平顺性,300 m不平顺性等参数。

轨道精确测量系统在已有的CPⅢ控制网下,利用Trimble S8型全站仪,测量严格固定在轨检小车上棱镜的绝对坐标。该系统通过全站仪定位,利用该全站仪自动目标照准功能及全站仪与小车专用电脑控制的持续无线通讯功能,结合沿线布置的精测基桩(CPⅢ),配合全站仪和数据处理系统,可实时提供精确的三维轨道几何参数的绝对坐标,能连续检测出精调机所在位置的轨道里程和几何断面尺寸,并将计算出的轨道中线、轨距、水平、高程以及超高偏差等通过界面显示,以便高效调整该里程点的轨道断面的几何尺寸,从而达到轨道精调所需要的精度。

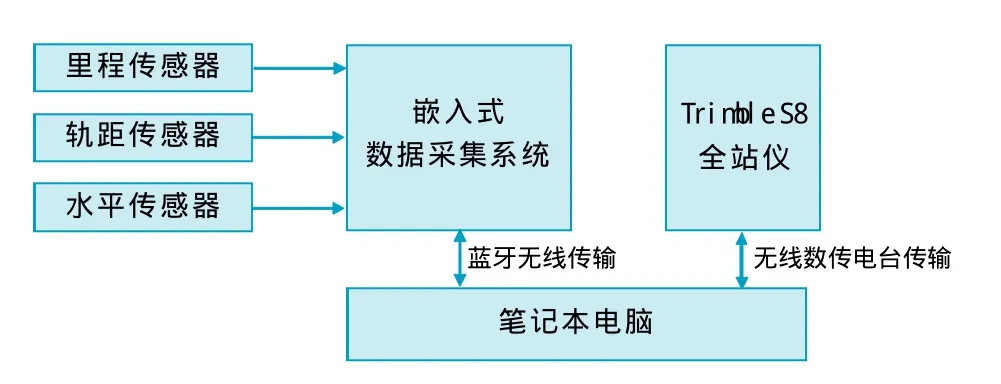

图1 系统电气组成框图

全站仪通过无线数传电台的通讯方式与笔记本电脑进行数据传递,见图1。计算机发送各种控制命令至全站仪,将全站仪及各个传感器的数据进行分析处理后,得出轨道的调整量,以指导轨道的精确调整。轨距传感器、水平(超高)传感器、里程编码器通过电缆与数据采集系统连接。各传感器的测量值通过信号调理电路,调理后送入A/D转换器 ,经过转换的数据,送入嵌入式数据采集系统,进行数据处理,处理后的数据,通过蓝牙无线的方式,上传至计算机中,计算机将全站仪所测数据与小车传感器采集的数据,进行数据融合,计算处理后,得到轨道中线、轨距、水平、高程以及超高偏差等参数数据。当测量外业完成后,软件系统会同时产生轨道测量的几何参数综合报表。

3 轨道三维精确测量系统应用与流程

线路砼浇筑前,其实际位置的参数,可能会与设计参数有比较大的偏差,所以必须通过多次轨道调整,逐步减小和消除这种偏差。测量时,全站仪应尽量在靠近线路中心处自由设站。 根据相关标准,一般要后视8~12个CPⅢ控制点。这时,机载软件会自动解算出全站仪的三维坐标。自由设站成功完成后,方可配合轨检小车进行轨排测量。轨检小车由操作人员推着在轨道上缓慢移动,在每根轨枕处设置测点,向全站仪的方向,由远及近进行施测。浇筑砼前,一般还要进行粗调和精调二个工序,对轨道进行进一步调整,以逐步减小或消除偏差。

砼浇筑完成并换铺长轨后,由于受砼的硬化过程及相关支撑体系变形等各方面因素的影响,误差是无法避免的。因此,长轨铺设完成后,竣工验收前,还需要对长轨精度再次进行精调,需对静态几何参数进行适当调整。在施工完成交付前,还须真实记录轨道线形。

线路运营过程中,由于动载荷和基础的不平衡沉降等各种因素,都不可避免地会引起轨道变形。所以在运营过程中,维护、调整等工作同样不可避免。而线路维护计划建立在利用精调机对轨道状态长期监测的基础之上。

三维精测系统的主要测量流程如下。

3.1 准备线路资料

在执行文件存放目录下DesignFile文件夹内添加线路资料,新建一个以线路名为名称的文件夹,文件夹中通常需要添加以下3个文件,文件名称分别为:平曲线.csv,竖曲线.csv,CP3.csv。

平曲线文件的格式为:里程,线型,东坐标,北坐标,半径,旋向,曲线长度,超高,方位角。竖曲线格式为:里程,高程,半径,坡度,切边长。CP3文件的格式为:标号,东坐标,北坐标,高程。

项目建立后,软件将会自动调用这些文件,进行线路设计参数的计算,并能自动进行数据处理,计算并显示出轨道中线、轨距、水平(超高)、高程各项目的理论值、实测值、偏差及调整量。

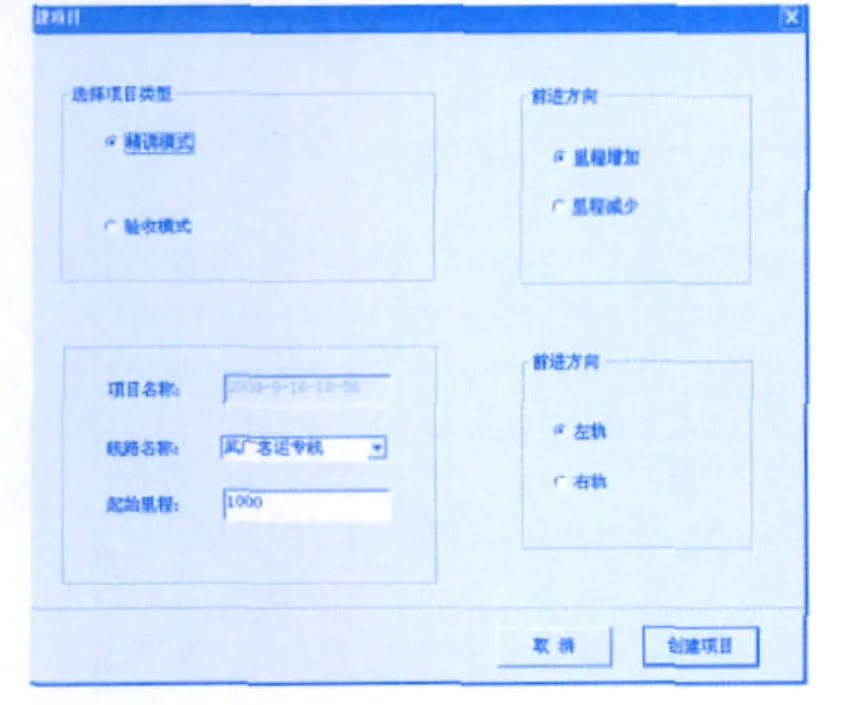

3.2 新建项目

根据测量任务的要求,点击“新建项目”,选择“项目类型”,“前进方向”和“左右轨”,填充“项目名称”、“线路名称”、“起始里程”等设置。设置完成后,点击“创建项目”进入所建项目中,见图2。

图2 创建测量任务

3.3 自由设站

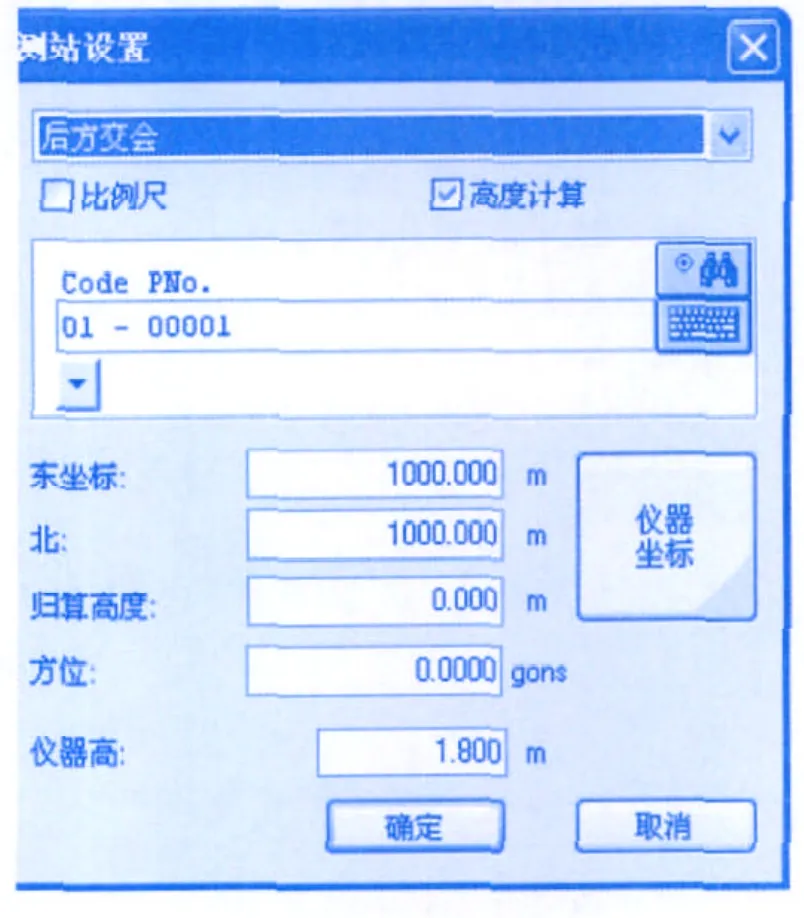

利用沿线布置的CPⅢ控制点,自由设站边角交会。在这个新建的项目中,将完成包括设站和后方交会测量的操作。首先向TSM软件新建的项目中发送控制点,然后连接全站仪,全站仪连接成功后,弹出设站对话框。设站一般需要8个控制点,设站时通常只需要手动瞄准其中的两个点,其他的控制点经过全站仪的平差后,将会自动瞄准。设站完成后,会在TSM软件的对话框中显示设站误差。当误差在相关规范的允许范围之内时,方可进行下一步操作;如果误差超出允许范围,则需要重新进行设站操作,见图3。

3.4 轨道精确测量

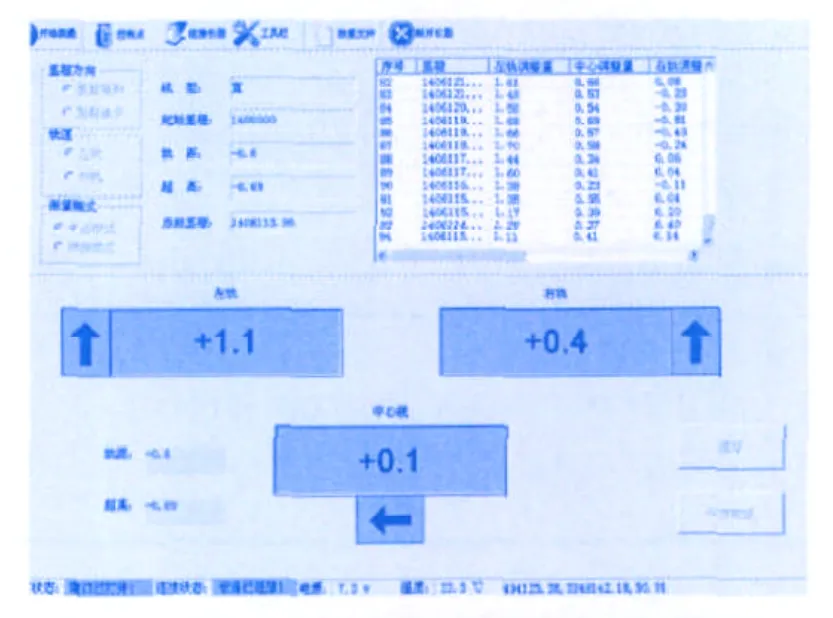

设站完成后,即可确定出全站仪的三维坐标,此时的全站仪即可锁定并跟踪小车的棱镜,并能实时给出小车棱镜的三维坐标,同时将三维坐标返回到TSM软件中,通过TSM发送到SGJ中,即可得到小车棱镜的三维参数。当测量完成后,需要断开全站仪,关闭项目。精调模式界面见图4。

图3 后方交会设站

图4 精调模式界面

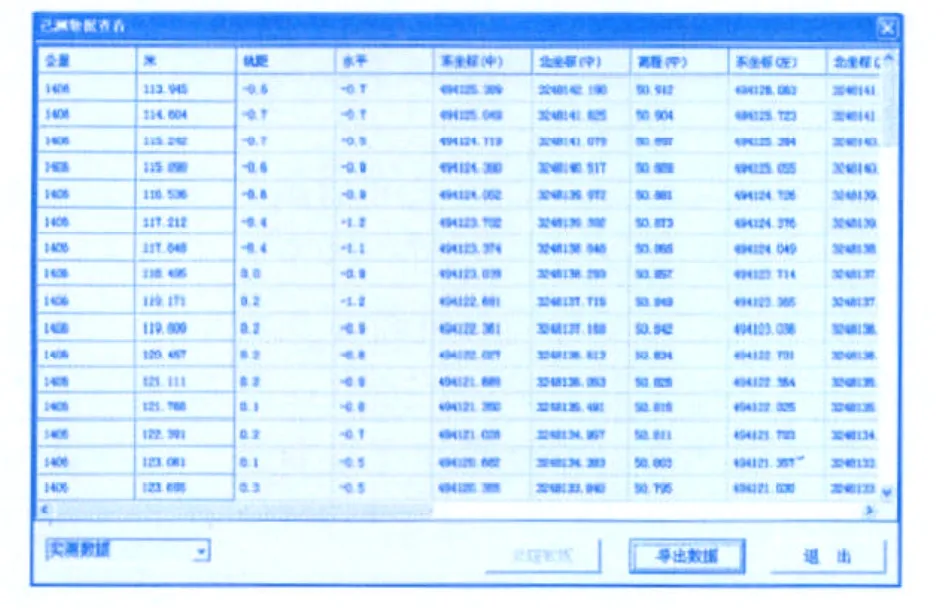

目前研发的SGJ轨道三维精确测量小车检测系统,成功地融合了Trimble S8全站仪技术,在武广铁路岳阳段下行线上进行了实地测试,测量结果见图5。该系统很好地实现了无线数据传输和三维坐标的测量,能够迅速完成轨道的三维坐标换算和数据的实时处理、显示与记录。功能设计完全满足轨道精调和检测要求。能精确地反映出被测量轨道的轨距、超高、方向和线路的坡度。在以上测量数据的基础上,还可以计算出的轨距变化率、轨向、正矢、扭曲等。同时还具有将数据以图形和报表的形式,提供给用户的功能。各检测项目重复性较好,测量精度满足精调检测的要求。

图5 已测数据查看

4 结束语

基于Trimble S8型全站仪的轨道三维精确测量系统是机械技术、传感器技术、计算机技术、工程测量技术等多学科领域知识和技术的结合,具有体积小,易搬运,操作简单,精度高,适用面广等突出优点。它改变了精度较低的传统手工作业方式,使铁路测量的内容更全面,自动化程度和测量精度更高。

[1] 许正文,姚连璧,孙良育. Trimble S8全站仪隧道断面扫描测试报告[J] . 城市勘测,2008(4):118-119.

[2] 朱颖. 客运专线无砟轨道铁路工程测量技术[M] .北京:中国铁道出版社,2009.

[3] 中华人民共和国铁道部. 高速铁路无砟轨道工程施工精调作业指南[S] . 北京:中国铁道出版社,2009.

[4] 易思蓉,何华武. 铁道工程[M] . 北京:中国铁道出版社,2009.