精密加工中心热误差检测与温度测点优化*

罗 文 梁睿君 叶文华

(南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏 南京210016)

机床的加工精度主要取决于机床的静态特性、动态特性和热态特性。据研究统计表明:在精密加工中,机床热误差占总误差的70%左右[1]。误差补偿技术是一种消除机床误差经济有效的方法,在机械加工业中已经受到越来越广泛的重视[2,3]。

热补偿技术中温度变量的选择主要采用神经网络[4]和逐步回归方法[5],研究重点放在了变形量较大的Z方向上[6,7]。神经网络训练时间长,而逐步回归只考虑了热误差与各个温度变量之间的相关性,会导致热误差模型中温度变量的耦合,降低模型的鲁棒性。随着精密加工要求的提高和机床结构设计、冷却系统的改进,Z方向的热变形明显减小。要满足现代精密加工对加工精度的要求,需要在X、Y、Z三个方向上实施误差补偿控制。针对以上问题,本文以某机床公司生产的精密卧式加工中心MCH63为试验对象,通过热误差检测系统测量了温度场和三个方向热误差,基于变量分组优化原理[7],引入修正后的决定系数()′,选取用于建模的最佳温度变量组合,并通过RBF网络模型对该温度测点选择方法进行了验证。

1 热误差检测试验

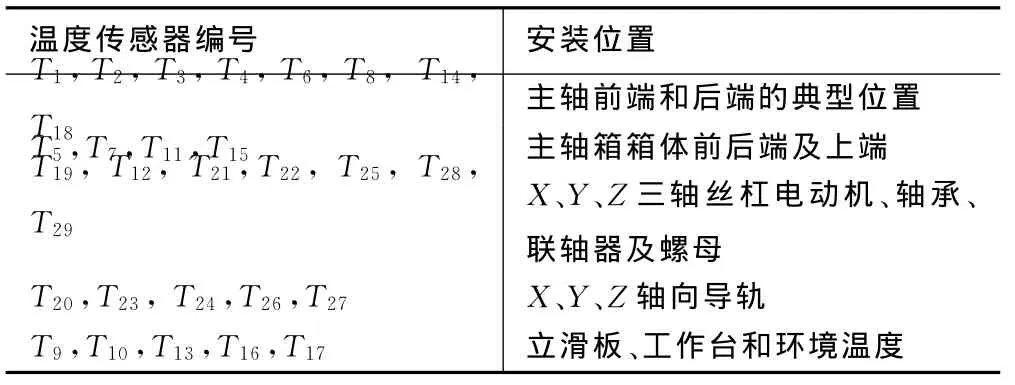

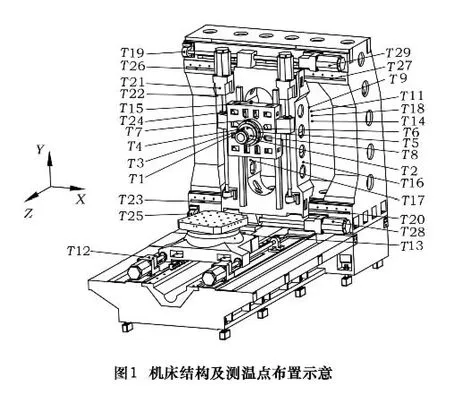

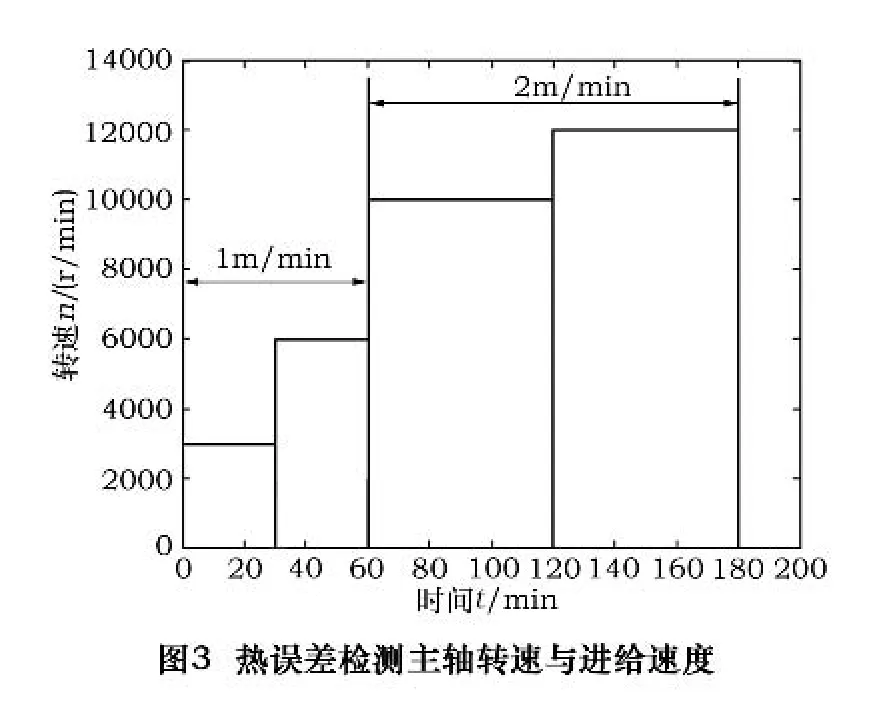

精密卧式加工中心MCH63具有较高的几何精度和定位精度,在主轴转动和三向进给时产生的热误差成为影响加工精度的主要因素。考虑到该机床的结构特征和实际运行状况,将29个温度传感器分别布置在机床主轴、丝杠等重要部件上。机床结构及测温点的布置如图1所示,安装位置的说明如表1所示。将3个位移传感器布置在工作台上,用于测量主轴在X、Y、Z三个方向的热变形,安装位置如图2所示。

表1 温度传感器的安装位置

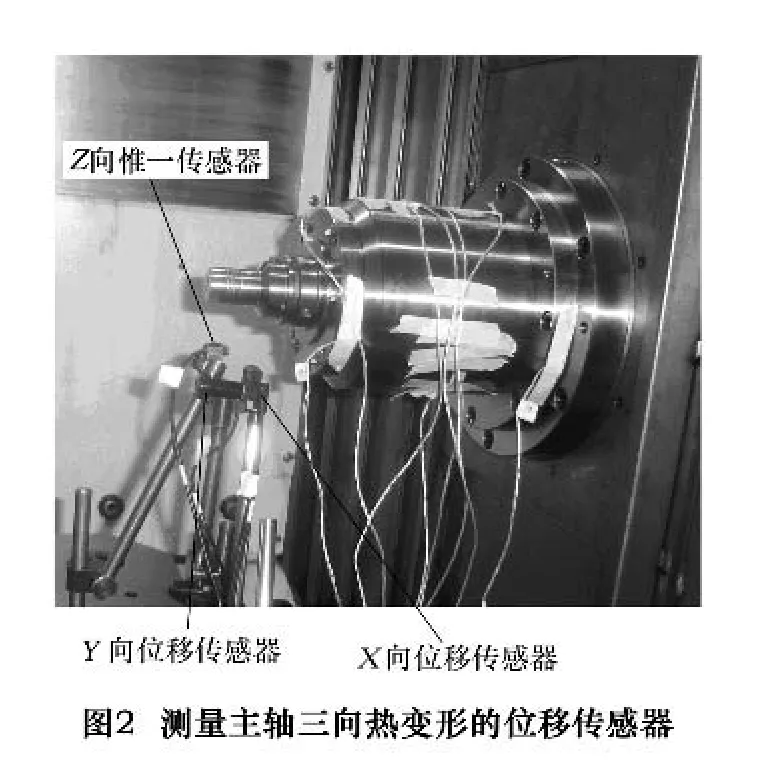

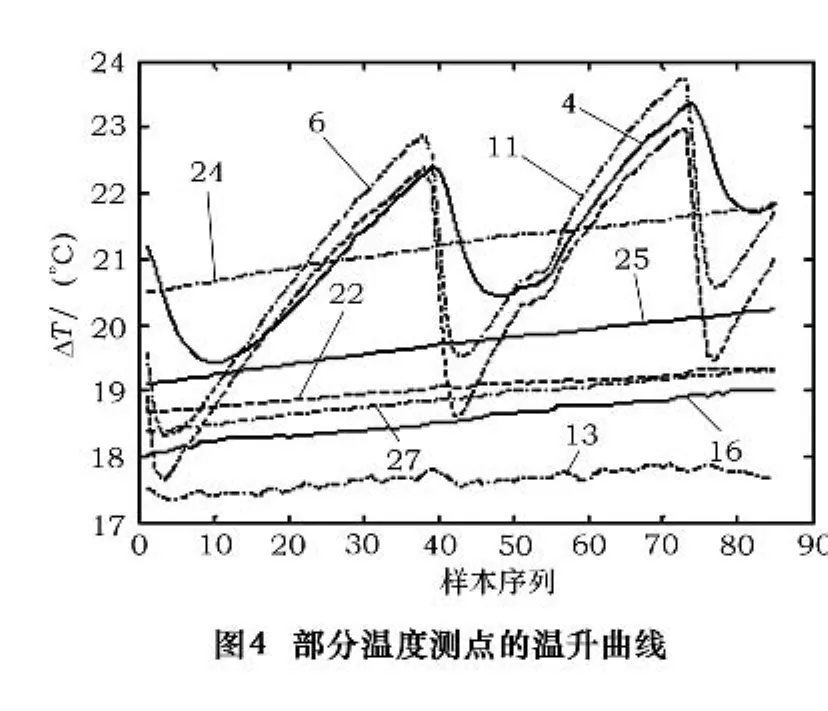

试验过程中主轴转速n和进给速度vf的设置如图3所示。机床启动时设置n=3000 r/min,vf=1 m/min。部分温度测点的温升曲线如图4所示。

2 温度测点的优化

2.1 最优变量组合选择理论

基于变量分组优化原理[8],首先根据温度变量之间的相关性进行变量分组,再根据温度变量与热变形之间相关性选取该组的典型温度变量,最后对典型温度变量进行组合分析。计算各个组合的相关系数和修正相关系数)′,在相等的情况下选择)′最大的温度变量组合用于补偿建模。这样既减少了变量组合的次数,又避免了模型中温度变量的耦合,提高了模型的鲁棒性。

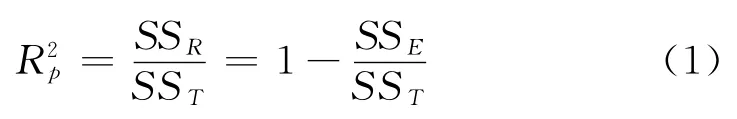

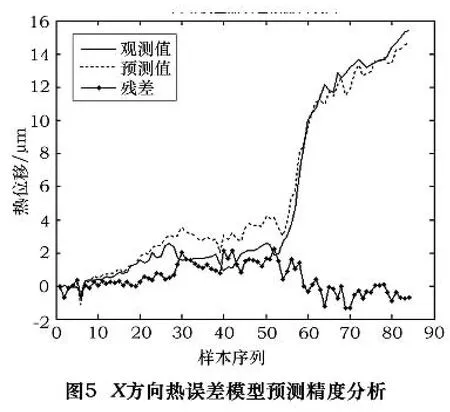

式中:SST为观测值与观测值平均数之差的平方和;SSR为拟合值与拟合值平均数之差的平方和;SSE为观测值与拟合值之差的平方和[9]。

多元回归分析中,相关系数反映了一个变量与多个变量之间的相关程度[9]。但当模型中引入的自变量增加,SSE总不会变大,而SST也总是不变,所以只可能增大。越大,似乎模型拟合的越好,但自变量增多,检测系统费用增多,并且容易发生变量耦合。所以在此将相关系数进行修正,根据修正后的相关系数)′来选择用于建模的最佳温度变量组合。

式中,m为温度变量总数,p为模型中温度变量个数。

2.2 热变形测点优化

令ΔTi(i=1,2,…,29)为温度变量i(i=1,2,…,29),根据温度变量之间的相关性分组。为了得到准确性、鲁棒性较高的热误差模型,相关系数取0.95。再根据分组中温度变量与主轴在X、Y、Z三个方向的热误差的相关系数,从各组中选出典型变量。由以上两步分组结果见表2。

由表2可以得出,X、Y、Z三个方向的热误差有很高的相关性,有6个共同的典型温度变量。将表2中的典型温度变量加以组合,每个方向有28=256种组合方式。借助MATLAB按式(1)计算各个组合的决定系数,再按式(2)对各决定系数进行修正,X方向典型温度变量组合分析见表3。

通过变量分组和组合筛选,温度变量由原来的29个减少到优化后的10个。只需10个温度测点就可以实现加工中心三个方向的误差补偿,既减少了热误差检测的工作量,又降低了热误差补偿的成本。

3 最优变量组合的验证

机床是一个复杂的热态系统,热误差呈现非线性和交互作用。由于RBF网络理论上能以任意精度逼近任意非线性映射,具有良好的推广能力和学习速度,因此可采用该网络模型对最优温度变量组合进行验证。

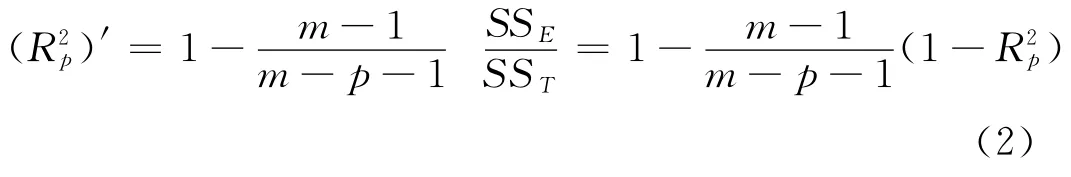

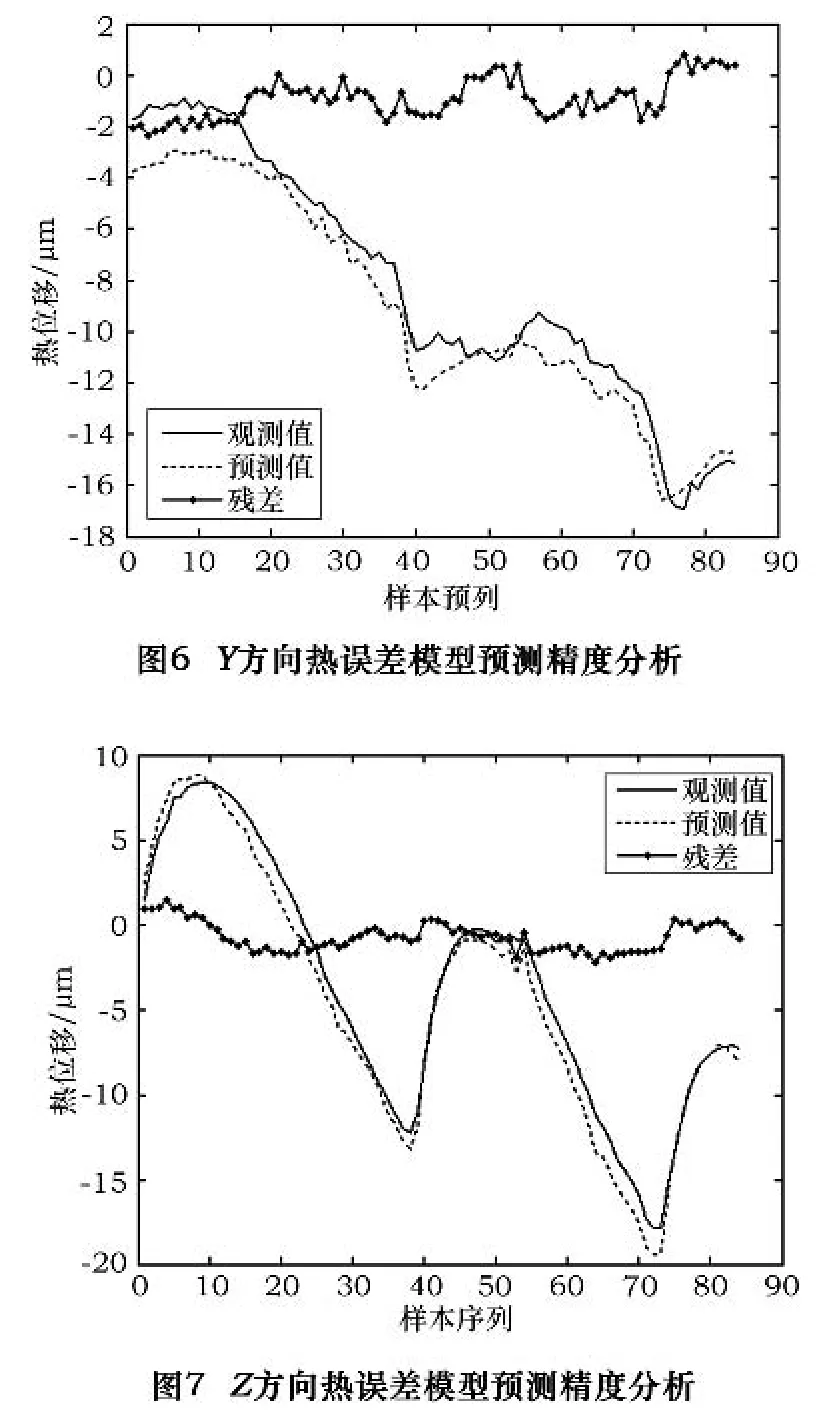

利用一组试验数据建立RBF网络模型,另一组试验数据来检验模型的预测精度,通过模型的预测精度来验证变量分组优化结合修正相关系数选择测温点的方法。建模时,分别以X向、Y向和Z向优化后的最优温度变量组合建立三个方向的热误差模型。图5、图6和图7分别为X向、Y向和Z向的热误差实测曲线和预测曲线。

从图5、图6和图7中可以看出:三个方向的残留误差都维持在±3μm之内,模型的预测精度均可达70%,具有较高预测精度。说明利用变量分组优化结合修正相关系数的方法选择测温点建立热误差模型,既能达到机床所要求的精度,又能减少测温点的数量。

4 结语

本文综合考虑机床在X、Y、Z三个方向的热误差,利用研制的温度和热误差检测系统测量了加工中心的温度场和热误差。基于变量分组原理,通过引进修正如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。后的)′对温度变量进行筛选,温度变量由原来的29个减少到优化后的10个,并通过RBF网络模型进行了验证。结果表明,选用优化后的10个测点进行热误差建模,预报热误差可达70%。可见,利用变量分组结合修正相关系数选择测温点的方法,既能减少温度测点的数量,又能保证模型的预测精度。

[1]Weck M.Mckeown P.Bonse R.Reduction and compensation of thermal error in machine tools[J].Annals of CIRP,1995,44(2).

[2]Ni Jun.A perspective review of CNC machine accuracy enhancement through real—time error conpensation[J].China Mechanical Engineering,1997,8(1).

[3]Okafor A C,Ertekin Y M.Derivation of Machine Tool Error Models and Error Compensation Procedure for Three Axes Vertical Machining Center Using Rigid Body Kinematics[J].International Journal of Machine Tools and Manufacture,2000,40(8).

[4]Luo L H,Su J L.Identification of Critical Points of Thermal Error on Machine Tool Using Kohonen Artificial Neural Networks[J].The 3rd China—Japan Conference on Mechatronics 2006 Fuzhou,2006.

[5]李书和,杨世民,等.机床热变形误差实时补偿技术[J].天津大学学报,1998,31(6).

[6]沈金华,赵海涛,等.数控机床热补偿中温度变量的选择与建模[J].上海交通大学学报,2006,40(2).

[7]林伟青,傅建中.数控机床热误差建模中的温度传感器优化研究[J].成组技术与生产现代化,2007,24(3).

[8]杨建国,邓卫国,任永强,等.机床热补偿中温度变量分组优化建模[J].中国机械工程,2003,15(6).

[9]王庆田,陈元俊.统计预测[M].沈阳:东北工学院出版社,1990.