基于ADAMS的机床高速主轴虚拟设计系统研究*

尹 洋 殷国富

(①西华大学机械工程与自动化学院,四川成都610039;②四川大学制造科学与工程学院,四川成都610065)

随着精密、超精密加工技术的发展,国内外数控机床设计领域的发展趋势是建立数字化虚拟设计环境,将三维CAD、虚拟产品建模、数学优化设计方法、可视化有限元分析相结合的优化设计结合起来,构建一种快速设计的数字化环境平台。数字化设计技术是基于产品描述的数字化平台,建立基于计算机的数字化产品模型,并在产品开发全过程中采用,达到减少或避免使用实体模型的一种产品开发技术。因此开发高速主轴数字化设计系统成为许多机床厂的迫切需要。

本文以机床高速主轴系统的共性为出发点,开展较为系统的、全面的虚拟设计,进行了基于ADAMS动态仿真研究,在此基础上建立起适应企业需要的机床产品与功能部件开发应用虚拟设计技术的一种技术信息平台,促进企业对高速主轴系统的产品开发和生产。

1 系统构建与主要功能模块

该系统采用面向对象的模块化设计思想,开发了高速主轴计算校核模块、三维实体模型生成模块、虚拟装配模块、有限元分析模块、优化设计模块和三维仿真模块,模块之间相互关系如图1所示。首先用户通过用户界面进入高速主轴计算校核模块进行交互性设计,完成后进入三维实体模型生成模块,生成主轴及主轴尺寸可变零件的三维图形,然后进入虚拟装配模块,再调入主轴组件尺寸不变零件三维图形进行虚拟装配,并检查是否干涉。再由高速主轴计算校核模块进入有限元分析模块,进行主轴组件的静、动态特性分析,接着进行优化设计,最后将有限元分析模块中生成的主轴柔性体(MNF文件)导入ADAMS中,自动建模并仿真。此过程是一个反复的过程,直到最后满足用户需要。

1.1 高速主轴设计计算模块

高速主轴计算校核部分是该系统软件设计的核心。主轴数字化设计主要计算校核都是在该模块中完成的,该模块生成的数据存入该系统数据库,以备其它模块调用。

其程序设计流程图如图2所示。其中主轴最小轴直径d可由电动机功率或切削三要素确定。对于空心轴,d孔/d一般取值为0.5 ~0.7。

1.2 零件三维实体生成和虚拟装配模块

以SolidEdge三维软件为平台,通过二次开发调用高速主轴计算校核模块生成的主轴零部件数据,生成三维实体图形,再调用已经建成的主轴组件中的尺寸不变零件库中的零件进行虚拟装配,并检查是否发生干涉。具体流程如图3所示。

启动装配应用环境语句如下:

Dim objApp as SolidEdgeFramework.Application

Dim objDoc as SolidEdgeEdgeAssembly.AssemblyDocument

On Error Resume Next

Set objApp=GetObject(,"SolidEdge.Application")

If Err Then

Err.Clear

Set objApp=CreateObject("SolidEdge.Application")

Set objDoc=objApp.Documents.Add("SolidEdge.Assembly Document")

objApp.Visible=True

Else

Set objDoc=objApp.ActiveDocument

End if

Call objApp.Activate

End Sub

其中加入零件用下面语句:加入第一个零件

Set objfirstpart=objdoc.Occurrences.AddByFilename(file1)

加入第二个零件

Set objsecondpart=objdoc.Occurrences.AddByFilename(file2)

装配对象关系集合包括六种关系:

AngularRelation3d,AxialRelation3d,GroundRelation3d,PlanarRelation3d,PointRelation3d,TangentRelation3d.

基于当前各国的碳减排政策推算,截至21世纪末,全球气温相对工业前水平或将升高3.5 ℃,在此情况下,海洋热浪出现的平均概率将达到工业前水平的41倍。平均而言,热浪的空间幅度将增加21倍,持续时间将达112 d,最大强度将增至2.5 ℃。不过,研究人员仍指出,如果21世纪末的全球升温能控制在1.5 ℃或2 ℃以内,这些增幅会相应减少——在升温为1.5 ℃的情景下,海洋热浪的出现概率仅为3.5 ℃情景下的40%。

2 系统开发的关键技术

2.1 二次开发技术方法研究

为了进行系统集成,要对 SolidEdge、ANSYS、ADAMS分别进行二次开发。

对SolidEdge二次开发使用的语言是VB,Solid-Edge的开发接口是通过ActiveX Automation方式来支持通用开发工具。Automation技术提供了一个从应用程序外部控制应用程序对象的编程界面,其中应用程序暴露出的对象称为自动化对象,外部程序通过使用这些对象的属性、方法,就可以达到控制该应用程序的目的。

用户应用程序和SolidEdge以Client/Server方式工作,其关系如图4所示。

利用VB来实现ActiveX Automation开发的关键是创建SolidEdge.Application对象的指针,进行创建SolidEdge的文档模板对象,以实现对Solid Edge中其它对象的访问,完成与SolidEdge的通讯。

在VB中创建SolidEdge对象,需要引用以下SolidEdge Object Library。还需引用SolidEdge Support Library,SolidEdge Constants Type Library,SolidEdge Framework Support Library,SolidEdge Geometry & Topology Type Library,SolidEdge Part Type Library,SolidEdge Assembly Type Library等类型库。

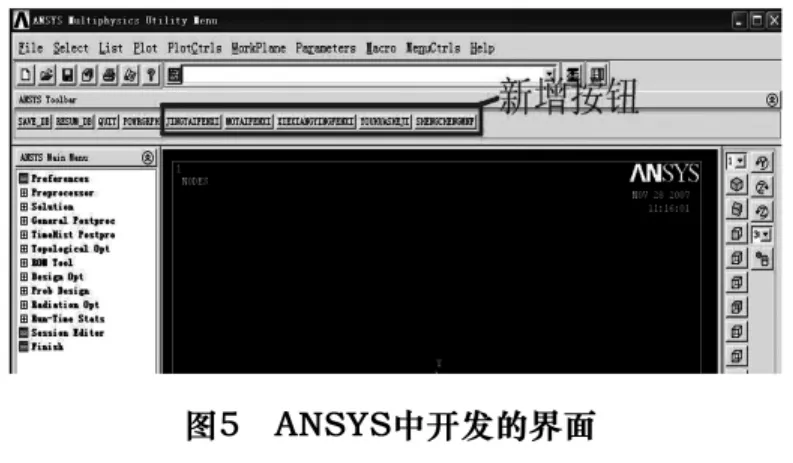

CAE部分使用的软件是ANSYS,而对其进行二次开发使用的语言是APDL。利用前面CAD所产生的数据,使用 APDL语言生成几个所需要的宏文件(如JINGTAIFENXI.MAC,MOTAIFENXI.MAC,XIEXIANGYINGFENXI.MAC等)。然后对在ANSYS某系统文件中加入以下代码:

/presearch,d:项目ANSYS

*ABBR,MOTAIFENXI,MOTAIFENXI

*ABBR,XIEXIANGYINGFENXI,XIEXIANGYINGFENXI

*ABBR,YOUHUASHEJI,YOUHUASHEJI

再次通过软件来打开 ANSYS时,“JINGTAIFENX”、 “ MOTAIFENXI”、 “ XIEXIANGYINGFENXI”、“YOUHUASHEJI”这几个按钮就会出现在ANSYS界面上,而且会被“固化”,同时这几个按钮分别对应软件前面部分所生成的宏文件。图5为在ANSYS中开发的界面。这样有限元分析实现了与设计部分的连接和集成。

要进行主轴的有限元静态分析、模态分析、谐响应分析以及优化设计等工作,即分别单击 JINGTAIFENXI、MOTAIFEIXI、XIEXIANGYINGFENXI 以及SHENGCHENGMNF等几个按钮,以完成相应功能。

2.2 基于ADAMS软件系统的三维运动仿真

动态仿真技术使用的软件是ADAMS。ADAMS一方面是虚拟样机分析应用软件,用户运用该软件可非常方便地对虚拟机械系统进行静力学和动力学分析;另一方面,又是虚拟样机分析开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行特殊类型虚拟样机分析的二次开发工具平台。

(1)建模

通过有限元分析模块得到的主轴(MNF文件)导入到ADAMS里形成主轴柔性体。为了仿真的真实可靠,自建一个质量很小(即固有频率很高)的柔性杆,一端固定,另一端与轴的前界面点相连,连接处施加旋转约束(轴绕杆转),这样可以保证柔性轴整体在施加轴承约束前可以在空间任意方向运动。将前、后轴承简化为内圈、外圈和弹簧。根据主轴旋转的实际情况并结合ADAMS软件的特性,将轴承内圈与轴固定连接,外圈与地面连接,并对外圈施加旋转约束。由于实际使用轴承一般都是角接触球轴承,所以在轴轴向(Z向)加一个弹簧。为了测得铣刀端面的变形,轴的前端固定连接一个哑物体(质量为0),哑物体的长度与铣刀端面距轴端面距离相等。仿真分析模型见图6。

(2)仿真

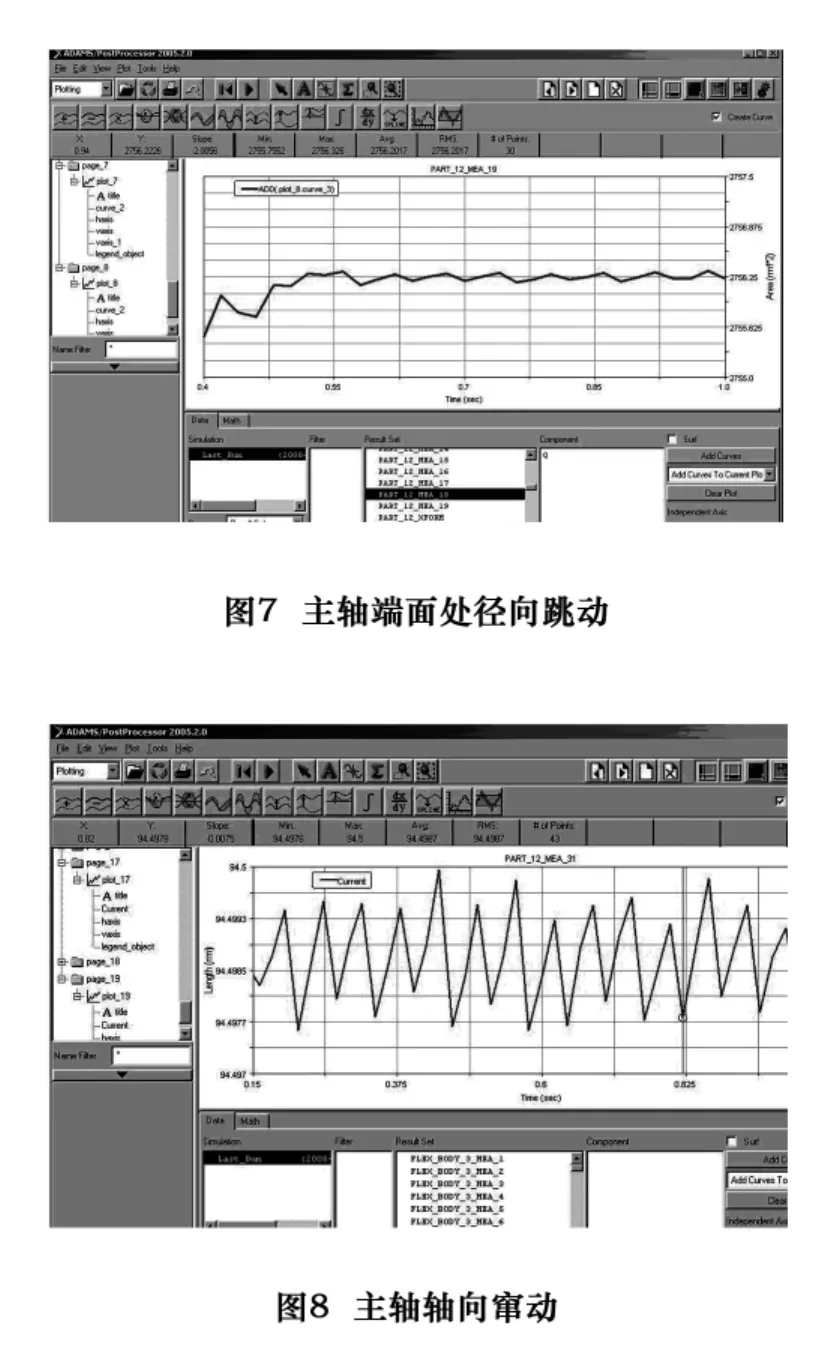

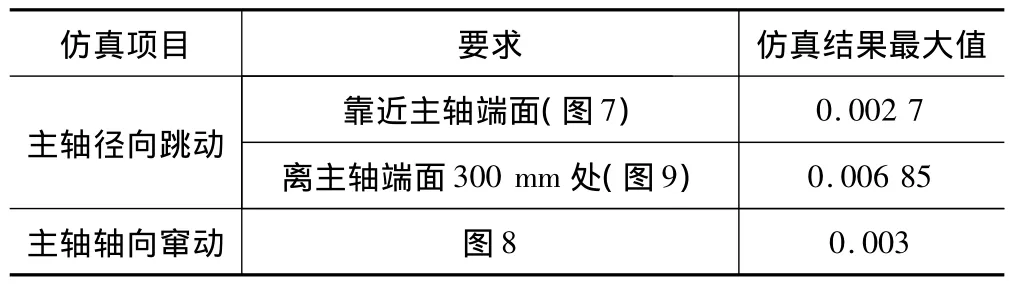

前支承处弹簧刚度值设为2.0×107,阻尼80,预紧力500 N,后支承处弹簧)刚度设为1×107,阻尼80,预紧力0 N,轴向弹簧刚度值设为1.0×106,阻尼80,预紧力300 N。在轴前端施加力167 N,在杆与轴连接处施加Rotational Joint Motion,其值为48000(其单位是(°)/s,换算成 r/min是8000 r/min,其它单位都是标准单位)。图7~10分别为得到的仿真图。

图7为靠近主轴端面处仿真的径向跳动,图8为轴向跳动仿真图,图9为距主轴端面300 mm处径向跳动仿真图,仿真结果数据见表1。图10为主轴转速图,表明了主轴可以在48000°/s,即8000 r/min高速下稳定运行。

表1 仿真数据 mm

3 系统开发

本系统主要使用Delphi进行编程开发,通过VB针对SolidEdge进行二次开发,利用Ansys软件进行有限元分析和优化设计,同时在ADAMS平台上对主轴进行动态仿真分析,使用Access数据库对该系统进行数据传递及管理。系统能进行两种型号高速主轴设计计算、优化与动态仿真系统的开发。

通过计算与选择初步确定主轴结构,再经过轴承选择、键选择及各种校核后可生成得到主轴的二维图和三维图。图11是设计计算界面,图12是设计生成的主轴三维图。

4 结语

本文完成了基于SolidEdge的3D建模、ANSYS的有限元分析和ADAMS的虚拟仿真工作,开发了高速主轴系统性能和结构参数的计算程序和SolidEdge的二次开发工作。在本项目的研究工作中,SolidEdge的二次开发与ADAMS的虚拟仿真均是首次开展的工作,为公司进一步开展其它产品和关键零部件的集成设计分析提供了可行的技术方案,奠定了技术基础。建立了应用于加工中心的高速主轴系统虚拟产品数字化信息模型和数字化设计平台,能实现项目所要求的主要功能,经过制造实例验证,达到了预期目标。

1 S.Smith,J.Tlusty.Current trends in high-speedmachining.Journal of Manufacturing Science and Engineering,Transaction of the ASME,1997,119(11):664-666

2 王新玉.数字化设计[M].北京:机械工业出版社,2003.

3 徐燕申,徐千理,侯亮.基于CBR的机械产品模块化设计方法的研究[J].机械科学与技术,2002,21(5)

4 张明华,刘强,袁松梅.主轴单元参数化建模、分析与优化设计[J].机械科学与技术,2008,27(2)

5 王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践[M].西安:西北工业大学出版社,2002.