石武客运专线河南段路基试验段填筑工艺性试验研究

皮 银

(中铁七局集团第三工程有限公司,西安 710068)

新建石家庄至武汉铁路客运专线设计时速为 350 km/h,标准高、技术含量大、施工难度系数要比普通铁路大,路基工程做为结构物已经上升到一定的高度,是客运专线工程中的薄弱环节,更是施工全过程的重中之重。主要通过路基试验段填筑工艺性试验施工技术的研究,总结出一套合理的工艺流程和施工方法,从而确定填料最佳摊铺层厚度及松铺系数,最佳压实方法及合理的压实遍数,为类似工程提供借鉴参考。

1 工程概况

新建铁路石家庄至武汉客运专线 ZXDK6+332.66~ZXDK6+854.4段为路基工程,位于河南省郑州市。根据施工图描述 ZXDK6+332.66~ZXDK6+854.4段为松软土、液化土及浸水地层路基,将施工阶段勘察地层情况描述如下:管内地层为第四系全新统、上更新统冲洪积形成的黏性土、粉土及砂类土,根据《铁路工程抗震设计规范》(GB50111—2006)及勘察数据,管内饱和的砂土和粉土可能液化,应判定本场地土层具有地震液化性,经分析浅层地基土细砂、粉土层具有地震液化性,土壤液化层深度在 15m左右,地基处理为 CFG桩加固,整个路基为填方路基。试验段位置选择在 ZXDK6+512.35~ZXDK6+618.13段,试验段长度为 105.78m,填土高度 7.5~8m,全部采用细砾类 A、B组填筑,填筑方量6326m3。

2 施工方法

2.1 施工测量[1]

(1)根据复核后的设计图纸的逐桩坐标表,用全站仪放出线路的中桩,根据实测的横断面推算出坡脚线宽度(两侧均加宽 50cm),用石灰线撒出坡脚线;

(2)填筑每层前选取本段里程内 2~3个断面,放出中边线的位置,定出桩位后,分别测出填筑前各断面左、中、右的高程,按照设计纵向和横向的坡率来控制各点位的填筑高度。

2.2 施工工艺

(1)填土 、摊铺 、洒水、翻挖、平整

填土区段按照网格化布料[2],根据本试验段采用的运土车容积,现场采用 10m×10m的方格网进行布料。布料后,用推土机初平,根据最佳含水量进行洒水,然后进行翻挖,使料充分拌匀;拌匀后平地机精平,压路机静压 1遍后,人工局部修整,使填层在纵向和横向平顺均匀,以保证压路机碾压轮表面能基本均匀接触层面进行压实,达到最佳碾压效果。推土机摊铺平整的同时,对路肩进行初步压实,保证压路机进行压实时,压到路肩而不致滑坡。

(2)碾压

进行碾压前对填筑层的分层厚度和大致平整程度进行检查[3],确认层厚和平整程度符合要求方能进行碾压。施工过程中基床以下路堤填筑采用灌砂法、K30地基系数、Ev2、孔隙率 n等指标加以控制。压路机直线段走行先两边后中间,曲线段先内侧后外侧,相邻两行碾压轮迹至少重叠 40cm,保证不漏压。碾压试验施工要点:按初压慢速、复压中速、终压快速 3个步骤进行。碾压遍数为 6~8遍,静压 1遍、弱振 1遍、强振2~4遍、弱振 1遍、静压 1遍进行,采用晾晒或洒水的方法控制实际含水量在最佳含水率范围。

3 试验段填筑工艺性试验施工技术

3.1 确定最佳松铺厚度

改变不同的松铺厚度[4],采用相同的碾压工艺进行施工以确定最佳松铺厚度。本试验段在确定最佳松铺厚度时采用的压实工艺为:静压 1遍、弱振 1遍、强振 3遍、弱振 1遍、静压收光 1遍,共碾压 7遍。

第一层松铺厚度 35cm,碾压 7遍后,压实厚度 26 cm,地基系数 K30>160.1MPa/m,孔隙率 n为 15.5%,含水率 5.2%,计算出松铺系数为 1.35;

第二层松铺厚度 37cm,碾压 7遍后,压实厚度 27 cm,地基系数 K30>160.1MPa/m,孔隙率 n为 16.3%,含水率 5.4%,计算出松铺系数为 1.37;

第三层松铺厚度 39cm,碾压 7遍,压实厚度 30 cm,地基系数 K30>160.1MPa/m,Ev2为 165.1MPa,Ev2/Ev1为 1.80,孔隙率 n为 16.4%,含水率 5.3%,计算出松铺系数为 1.3。

试验段三层填筑施工现场试验检测数据整理见表1。

表1 不同松铺厚度下压实效果对照

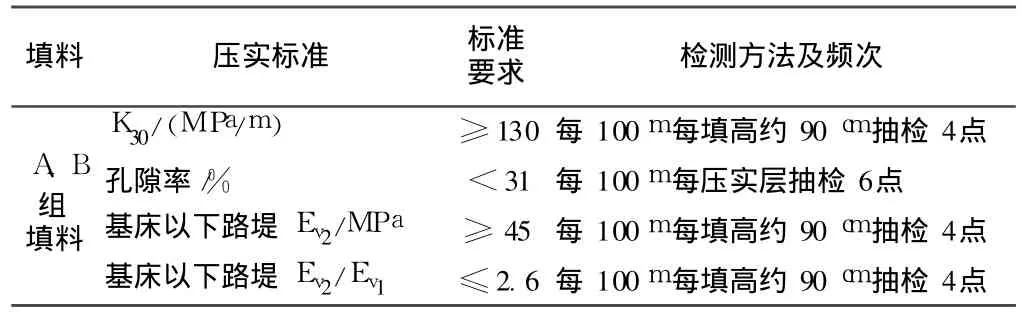

根据《客运专线路基工程施工质量验收标准》及相关标准规定,路堤本体按地基系数 K30和Ev2、孔隙率n指标控制,基床以下路堤压实标准、检验数量及检验方法见表2。

表2 基床底层以下路堤压实标准、检验数量及检验方法

试验证明:碾压遍数均为 7遍时,按 3种不同的松铺厚度填筑,均可满足压实标准,但当松铺厚度为 35 cm和 37cm时,检测结果远高于压实标准,浪费机械功,故最佳松铺厚度确定为 39cm。

3.2 确定最佳碾压遍数

按上述得出的最佳松铺厚度值,以不同碾压遍数进行压实,确定最佳碾压遍数。

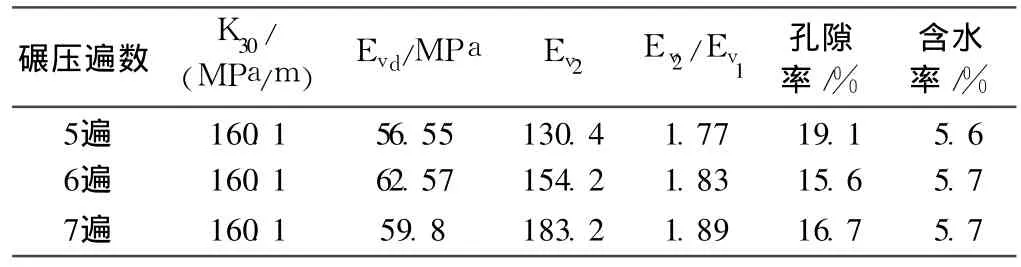

第 4层松铺厚度 39cm,静压 1遍、弱振 1遍、强振 2遍、弱振1遍后检测各项指标并记录数值,此时压实厚度 30cm,地基系数 K30>160.1MPa/m,动态变形模量Evd为 56.55MPa,孔隙率 n为 19.1%,含水率为 5.6%,Ev2为 130.4MPa,Ev2/Ev1为 1.77,碾压 6遍后检测各项指标并记录数值,地基系数 K30>160.1MPa/m,动态变形模量 Evd为 62.57MPa,孔隙率 n为 15.6%,含水率为5.7%,Ev2为 154.2MPa,Ev2/Ev1为 1.83,碾压 7遍后检测各项指标并记录数值地基系数K30>160.1MPa/m,动态变形模量 Evd为 59.8MPa,孔隙率 n为 16.7%,含水率5.7%,Ev2为 183.2MPa,Ev2/Ev1为 1.89。

压实试验记录(松铺厚度 39cm)见表3。

表3 不同碾压遍数下压实效果对照

试验证明:在松铺厚度为 39cm时,碾压 7遍效果最佳,因此确定最佳碾压遍数为 7遍。

3.3 确定最佳施工含水率[5]

试验得出,本试验段采用的 A、B组填料最佳含水率为 6.0%,现场填筑过程中含水量控制在最佳值的±2﹪范围内,即 4%~8%,取土场内取出的 A、B组填料含水量在 4%~8%。根据上述确定最佳松铺厚度和最佳碾压遍数的试验显示,本取土场的 A、B组填料最佳含水率控制在 4%~8%最为合理,取出的土进行晾晒或洒水,直接进行填筑。

4 施工中出现的问题及处理措施

在试验段填筑工艺性试验施工中,不可避免地出现了一些问题,结合现场施工的实际情况,通过对问题的归纳总结,提出应对方法,取得了良好的效果。

4.1 边坡压实不到位,路肩不顺直,横坡控制不好

处理措施:认真检验填料的各项技术指标,不合格填料坚决不使用。同时选择正确的填筑方法,沿纵向分层逐层均匀填压,密实度、干容重等检验合格后,报监理工程师批准认可。配置小型压实机具,技术、试验人员跟班作业,对涵侧、边坡等压路机压不到的部位进行单独处理,确保无填筑死角。边坡、路肩挂线整修,确保尺寸标准、线条美观。路基横坡提前调整,要严格控制高程和线形,每隔 30m设置横坡高程控制桩,施工时挂线随时调整。

4.2 施工过程中出现局部填料离析或集窝现象

处理措施:机械摊铺完填料后,由 2名工人组成的区段小组若干,对施工过程中出现局部填料离析或集窝现象及时进行局部处理,可以较好地消除这种现象。

4.3 沉降观测元件的保护

由于沉降观测元件设置在线路中心位置,填筑过程中如何保证沉降观测元件不被损害,已经成为客运专线路基工程一个亟待解决的共性问题。为此,采取的方法是制作一 1.5m×1.5m×1.5m的正方体钢筋笼,犹如围栏一样围住沉降观测元件,而沉降观测元件附近填料采用小型打夯机进行夯实处理,取得了非常好的效果,如图1所示。

图1 设置钢筋笼保护沉降观测元件

5 工艺性试验研究成果总结

(1)通过试验确定最佳松铺厚度为 39cm;

(2)松铺厚度按照 39cm进行控制,施工松铺系数为1.3;

(3)填料含水率为 4%~8%,进行碾压作业效果最为理想;

(4)机械匹配:推土机初平后,平地机精平,压路机静压 2遍,弱振 1遍,强振 2遍,弱振 1遍,静压收光1遍,碾压 7遍,碾压后指标均同时满足规范要求。

6 结语

通过对试验段填筑施工工艺性试验施工技术研究,总结了一套行之有效的工艺流程和施工方法,并提供了大量真实、客观的第一手数据资料,将试验段工艺性试验的整个流程全部展现出来。尤其针对试验段施工过程中出现的一些问题,提出了详细的处理措施和方法,并取得了非常好的效果,这对于提高客运专线路基大规模的填筑施工具有非常好的实际意义,同时积累了成功的经验和数据,更为施工和设计单位提供极为宝贵的借鉴价值。

[1]铁建设[2005]160号,客运专线铁路路基工程施工质量验收暂行标准[S].

[2]TZ212—2005,客运专线铁路路基工程施工技术指南[S].

[3]杨广庆.高速铁路路基设计与施工[M].北京:中国铁道出版社,1999.

[4]TB10001— 2005,铁路路基设计规范[S].

[5]TB10102—2004,铁路工程土工试验规程[S].