高速铁路轨道板多功能大悬臂门吊设计与应用

张耀辉,张 平,逯久喜

(石家庄铁道大学国防交通研究所,石家庄 050043)

1 概述

近几年来,我国高速铁路的建设正在进入快速发展时期,在高速铁路的高密度施工建设中,无砟轨道板的铺设是高速铁路施工中的重要一环。轨道板的铺设任务重,工期要求时间短,铺设精度要求高,施工作业空间条件受到限制等因素的制约,使得铺板设备的选择和合理的工序安排尤为重要。目前我国在建高速铁路,如:京沪线、沪宁线、沪杭线、哈大线、石武线等线路的无砟轨道板主要是 CRTSⅠ型和 CRTSⅡ型两种规格,所以,针对无砟轨道板的铺设施工,由石家庄铁道大学国防交通研究所最新研发的 LGM10新型高速铁路轨道板多功能大悬臂门吊设备应运而生。由于其功能的多样性、操作的方便性和便于升级改造的模块化设计等优点,该型设备已经正在应用于在建的多条高速铁路的施工中,受到了用户的青睐。

2 大悬臂门吊的设计

2.1 设计方案的确定

鉴于施工环境条件、施工工期和施工的合理性等方面的考虑,无砟轨道板的铺设施工是具有一定难度并有很大的研究性的。以下就从几个方面来阐述该新型多功能轨道板门吊的方案确定问题。

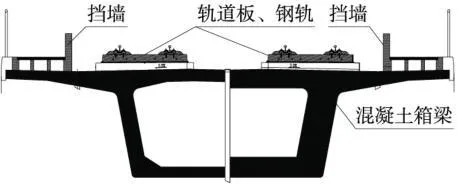

(1)从桥面的断面尺寸和桥面的实际情况来看(图1),门吊最好采用轮胎走行方式,因为其走行灵活,对桥面路况的适应性好;走行轮胎的走行空间是桥面上两侧轨道板底座的外侧边缘与挡墙之间的狭窄缝隙,不同的线路该缝隙的宽度大约在 0.6~0.4m,这就要求在选择设计走行系统时,它的下部轮廓宽度要小于空间尺寸,并且两侧至少要有10cm左右的富余空间,门吊走行时要有左右的方向调整空间;走行机构应具有转向功能以便适应在线路的曲线段或进行走向微调。

图1 高速铁路桥梁无砟轨道桥面断面

(2)每个施工标段,轨道板的数量少说也有几万块,它们都在轨道板的预制厂进行预制加工,那么等到铺设时,这些轨道板应提前顺序运到沿整个施工标段的线路两侧的施工便道或临时空地上,按要求的存放位置,叠放要求进行存放。它很少大量集中存放,因为不仅需要很大的场地,而且还得进行二次倒运,工期和费用都不允许。那么,这就需要轨道板门吊在桥上施工时,应带有两侧的大悬臂结构伸到桥梁外侧,进行轨道板的吊装作业。

(3)考虑到桥上线路施工的交叉作业情况出现,有时电气化的电杆也许会先于轨道板的施工而提前竖起,那么就要求轨道板门吊的大悬臂能够轻松方便地折叠下来,以便在走行时不和电杆相碰,同时也要能够很方便的恢复。

(4)当遇到高铁线路的隧道时,门吊要能够在折转大悬臂后,其空间的轮廓尺寸应能够穿越隧道并进行隧道内轨道板的铺设施工。

(5)目前高铁上的轨道板有两种规格,CRTSⅠ型和 CRTSⅡ型,所以门吊的吊具要能够适应吊取两种板的情况,这样门吊才有更好的适应性,减少施工方重复的设备投资,降低工程成本;起重小车和吊具配合要具有轨道板的空间状态的微调功能,以便适应在曲线上铺设轨道板时的需要。

(6)悬臂门吊要自带动力系统。因为高速铁路的每个施工标段往往几十公里,所以必须自带动力才能方便快捷。

(7)整个门吊采用模块化设计制作,变化和升级灵活,便于长短途运输、现场组装、拆解和转场;同时要考虑门吊的成本费用,因为每个标段的需要量都比较大,且门吊的故障率要低,维修要方便。

2.2 大悬臂门吊的构造组成与设计特点

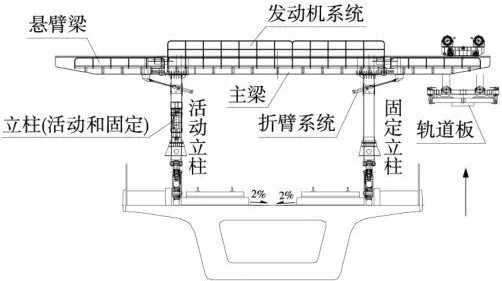

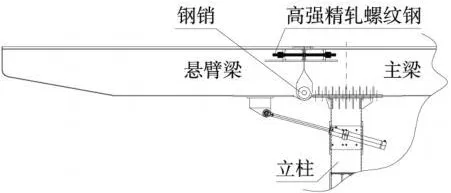

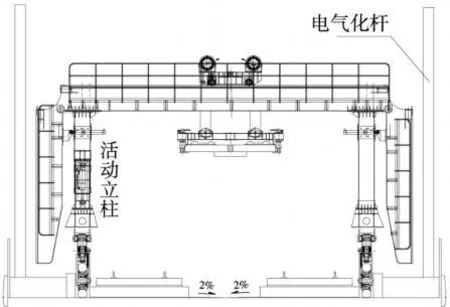

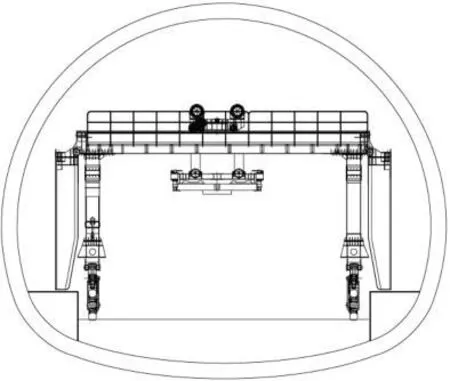

门吊的整体结构形式见图2、图3。门吊的主体框架结构部分是由 4根悬臂梁、2根主梁、4根立柱(2根活动立柱和 2根固定立柱)和 2个下横梁组成。主梁与悬臂梁间的连接方式为:梁横截面的下部采用钢销连接,梁横截面的上部采用高强度精轧螺纹钢连接(图4)。只要抽掉上面的钢精轧螺纹钢,则悬臂梁即可在折臂油缸的作用下,绕下部的钢销铰点向下翻转90°,呈垂直状态(图5)。上部连接点之所以采用高强度精轧螺纹钢,而没有采用钢销连接,是因为上部要经常拆解,如果用钢销,根据以前的经验,拆解起来非常困难。主梁与立柱之间采用高强螺栓连接,且主梁的螺栓孔是预留富余孔位的,可实现左右立柱中心间距从 8m到 8.4m的10cm级的连续变化,这样就非常容易适应不同高铁线路桥面尺寸的变化要求。立柱和下横梁间采用螺栓法兰连接。

图2 门吊正面

图3 门吊侧面

图4 主梁、悬臂梁和立柱连接

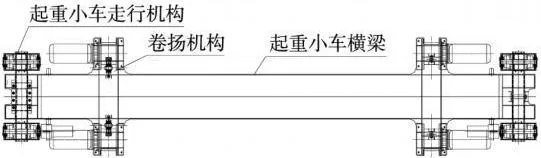

门吊的起升系统包括起重小车系统和吊具两部分,见图6、图7。起重小车横梁可沿悬臂梁和主梁顶面上的方钢轨道行走,采用电机驱动;小车横梁上在 4个点布置了 4台电动卷扬机。卷扬机和吊具之间通过定滑轮和动滑轮连接,其中悬吊吊具一端的钢丝绳是连通的,而另一端是各自独立的,这样吊具的 4个吊点就形成了三点平衡的受力模式,保证了吊具的 4个吊点的受力均衡性。

图5 悬臂梁折转后效果

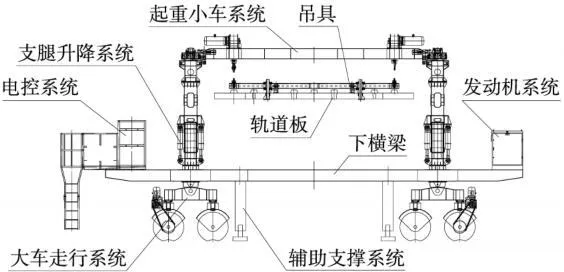

图6 起重小车俯视图

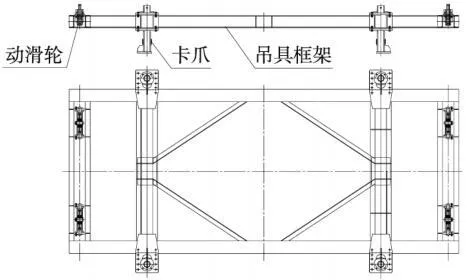

图7 吊具俯视图

吊具是一个平面框架结构,在它上面除了安装有4个动滑轮吊点以外,还有 4个可 90°转动的铲状的卡爪,用来卡住轨道板的 4个位置,进行起吊。卡爪的纵向设计位置考虑了 2种型号轨道板的纵向尺寸,能够同时满足它们的吊取;卡爪在吊具上的横向位置,是通过卡爪和吊具横杆间采用螺栓连接的方式,预留多个孔位,当轨道板横向宽度变化时,只要挪动卡爪在横杆上的连接位置,就能够满足宽度变化要求。吊具下落到轨道板上方起吊位置后,手动转动 4个卡爪 90°,完成卡住轨道板的动作,同时将定位销穿入卡爪的转盘和吊具框架的定位孔中,保证吊具位于半空中起吊过程中,不会出现轨道板坠落事故的发生。当需释放轨道板时,只需将定位销拔出,手动转动 4个卡爪使其与轨道板脱离即可,简单方便。

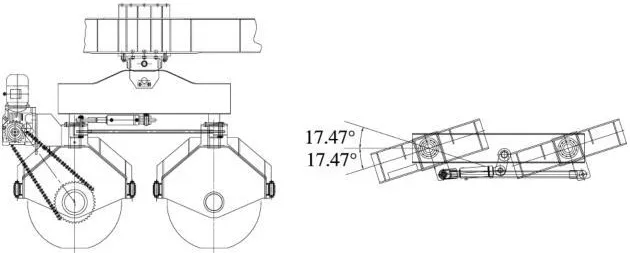

门吊的大车走行系统,为适应在高速铁路桥梁和路基上铺设轨道板的施工要求,走行机构采用 4个走行轮胎组方式,每组由两个走行轮胎组成,配套有均衡梁、驱动转向等装置,两个走行轮有一个为主动轮,走行驱动装置为 K系列斜齿轮 -伞齿轮减速机,通过链轮链条传动对主动轮进行驱动(图8)。转向系统形式为液压独立转向,采用转向液压缸驱动,转向角度 ±17°,最大负荷静止状态可以实现转向。走行轮胎选用橡胶工业轮胎,轮胎规格:8.25-20工业充气轮胎,单只最大负荷:58.45kN。

图8 大车走行轮组及转向平面

门吊的立柱分为可升降的活动立柱和固定立柱,活动立柱靠两个升降油缸实现立柱的高度调节,其作用就是可随时实现门吊高低水平调节。门吊的辅助支撑系统在下横梁的下部,其目的就是,当门吊悬臂吊板时,由于轮胎的承载能力(限于桥面走行空间的狭窄尺寸)是有限的,所以用其来帮助轮胎组受力,从而解决了轮胎规格选择的难题。

门吊的电气控制系统分为发电机组、司机室、遥控器、电气控制柜、变频器、电机和电缆等部分。大车、起重小车和吊具的起升均采用变频控制,从而使得各种动作平稳、安全;遥控器的使用,可使得施工人员在桥上铺轨道板精确对位时更加方便。

2.3 大悬臂门吊的设计参数

门吊的主要设计参数详见表1。

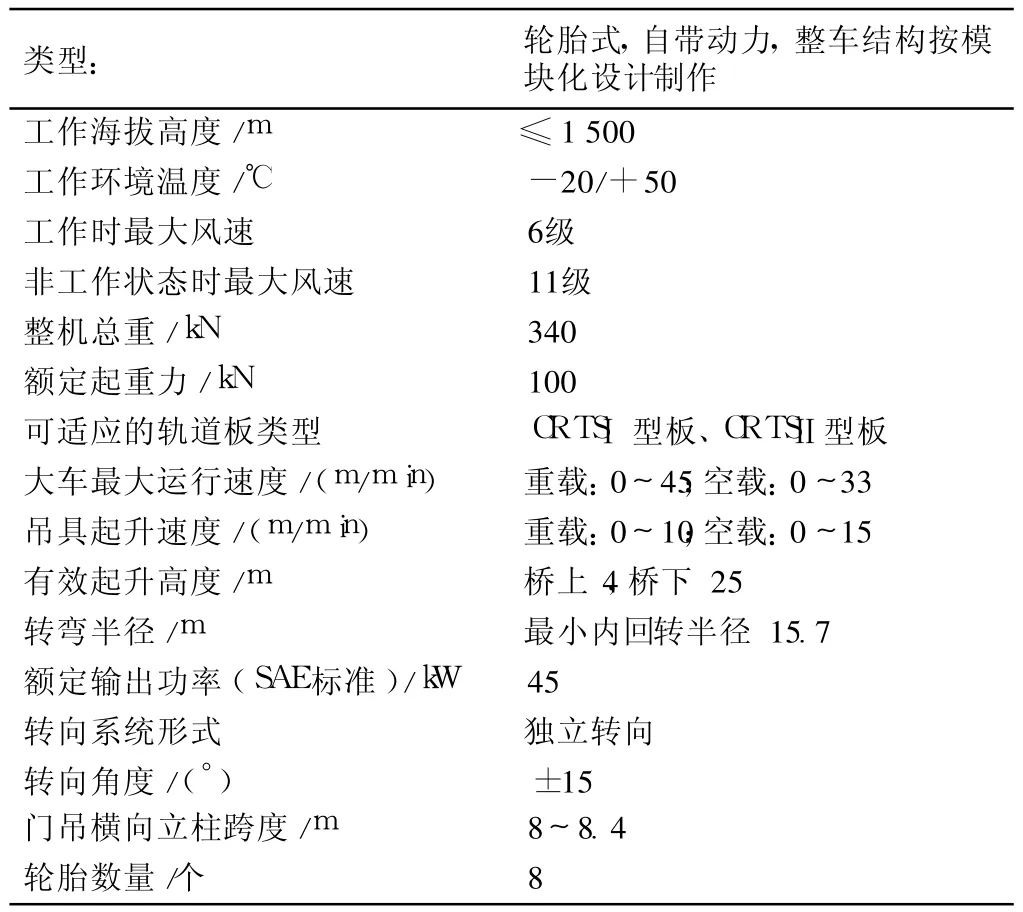

表1 门吊主要设计参数

3 大悬臂门吊的现场应用

每个标段数量庞大的轨道板,各施工单位一般都在预制场地进行集中流水线预制加工。那么等到铺设时,应采用什么样的施工方案,设备投资既少,工期短且合理,要根据具体标段的线路所处的地理环境等情况具体而定,根据已完成的京津城际等客运专线施工经验来看,一般会有以下几种情况。

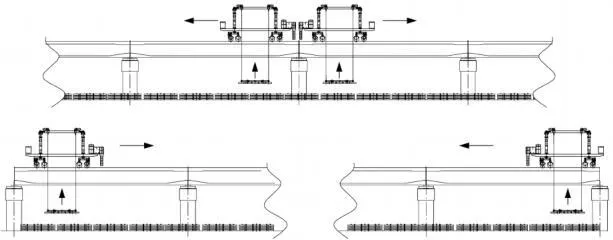

(1)对于桥梁两侧比较平坦,且有施工临时便道时。提前将轨道板顺桥向依次摆在桥梁两侧的便道空地上,注意摆放的轨道板板内侧边距桥梁的外侧边缘的距离在 0~1m时,最有利于桥上悬臂门吊的吊取。对于桥比较长时,可采用两台悬臂门吊从桥的梁端相向铺设,也可以从靠近中间的位置反向铺设。施工方案一示意见图9。

图9 施工方案一

(2)对于桥梁两侧有河流、水塘、湖泊等不适合在桥梁两侧存储轨道板时,只有在线路合适位置部分集中存放,利用一台悬臂门吊定点吊到轨道板运输平板车上,然后长距离运到桥上待铺位置,再利用桥上的另外一台悬臂门吊进行正面卸车并铺设。这样一来增加定点起吊设备和长距离运板车,并且施工工期会增加。施工方案二示意见图10。

图10 施工方案二

(3)对于路基上铺设轨道板时,轨道板不能够存到路基两侧,因为悬臂门吊的悬臂没有那么长,所以只能从路基上正面运输轨道板并由悬臂门吊正面铺设。

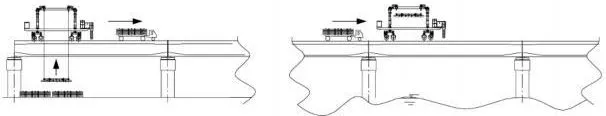

(4)当线路上遇到隧道时,隧道内轨道板的铺设要通过门吊的正面吊取进行铺设。那么,此时悬臂门吊的悬臂要向下折转 90°,呈竖直状态,门吊的轮廓尺寸在设计之初就已经考虑了隧道内施工的工况要求,所以成功解决了隧道内施工的难题。施工方案示意见图11。

图11 门吊隧道内施工

根据以往经验,1台悬臂门吊的铺设速度为每天40~50片轨道板,基本上每 10~15km必须配备 1台悬臂门吊才能满足工期要求。

4 结语

LGM10新型多功能大悬臂轨道板门吊目前已经生产几十台,正在京沪线、沪宁线、沪杭线、广深港线、哈大线等在建的高速铁路施工中发挥着重要作用。由于其具有模块化设计、跨度可调、高度水平可调、悬臂自由折转、侧面和正面均可吊板、可实现隧道内铺设、吊具可适应两种轨道板类型、遥控操作、拼组方便等众多优点,所以受到众多工程施工单位的青睐。

[1] 张质文,虞和谦,等.起重机设计手册[M].北京:中国铁道出版社,2001:502-570.

[2] GB50017— 2003,钢结构设计规范[S].

[3] GB/T3811— 2008,起重机设计规范[S].

[4] 王福绵.起重机械技术检验[M].北京:学苑出版社,2000:100-182.

[5] 鲍林栋.工程实用电气技术[M].北京:中国铁道出版社,2005:155-170.

[6] 陈晓明,陈佩寒,张耀辉.高速铁路无砟轨道博格板大悬臂门式起重机设计[J].起重运输机械,2008(10):57-60.

[7] 鲍林栋,徐光兴,张耀辉.应急工程中的电气问题[J].国防交通工程与技术,2003(4):32-34.

[8] 张耀辉,徐光兴.京广线“百孔大桥”既有梁的整孔换架施工[J].铁道建筑,2004(3):17-19.

[9] 鲍林栋,徐光兴,张耀辉.应急工程中的电气问题[J].国防交通工程与技术,2003(4):32-34.

[10] 刘 卓.京津城际轨道交通工程博格式轨道板铺设工艺[J].国防交通工程与技术,2008(4):45-47.