汽车内拉手双色单模注塑成型技术

黄鲁燕

(宁波大红鹰学院,浙江 宁波 315175)

1 前言

汽车内拉手双色注塑成型技术是以目前比较先进的双色注塑成型技术为基础,研发的是双色单模成型技术,这种技术对设备的依赖性相对较小,其通过自身的旋转装置实现动模部分的旋转,两个不同的型腔都加工在同一副动定模上,有效地减少了两副模具的装夹误差,提高了制件的尺寸精度和外形轮廓的清晰度。因此近年来,单模成型方法凭借其良好的成型工艺逐步取代了多模成型,较好地满足高精度塑件成型与高生产效率的要求,在汽车内饰新工艺方面有积极的意义。

2 现状分析

目前车内饰扶手或拉手的成型双色塑件有两种方法。一是“包胶法”:用两副模具在两台普通注塑机上分别注塑成型。第一次注塑成型嵌件,再注塑另一种颜色或材料的塑料将嵌件进行包封,完成双色注塑。这种方法对生产设备没有特殊要求,但劳动强度大,生产效率低。目前我国工业生产的很多双色塑料制品一般都采用这种成型方式。二是在专用双色注塑机上一次注塑成型,也就是使用两个或两个以上注塑系统的注塑机,将不同品种或不同色泽的塑料同时或先后注射入模具内的成型方法,其常见的又有双色单模注塑成型和双色多模注塑成型两种方法。上述双色多模成型方法对设备要求较高,投入成本大,而且配合精度受安装误差影响较大,不利于精密件的生产制造。本技术是一种双色单模注塑成型的轿车内拉手及其双色注塑成型方法,使其解决现有同类产品注塑成型技术欠佳导致结构欠佳的技术问题。

3 双色成型工艺

本设计的本体料采用ABS,PP等,包胶料采用 ABS、PP、PTR、TPE 等,本体料和包胶料为两种不同颜色的原料,本体料和包胶料分别位于两个不同的注塑系统中。

双色单模注塑成型技术所需双色注塑机由两个注塑系统和一个合模系统组成,模具系统包括上固定架、上模架、上模具、下模具、下模架,上模具内设有第一注塑系统和第二注塑系统;其特征在于:所述上模具分为本体模和包胶模,本体模与第一注塑系统连接,包胶模与第二注塑系统连接;模具系统上设有一个旋转机构,旋转机构旋转180度,本体模和包胶模互换型腔。

上述具体注塑加工过程如下:合模,第一注塑系统中本体料射入上模具的本体模型腔内成型本体;开模,旋转机构的旋转轴带动旋转体和动模逆时针旋转180度,上模具的本体模、包胶模型腔互换位置;再合模,第一注塑系统中本体料射入上模具的本体模型腔内成型本体,第二注塑系统中包胶料射入上模具的包胶模型腔内成型品;此时一侧型腔内为双色成型品,另一侧型腔内为本体。再开模,顶出型腔内的双色成型品,旋转机构和动模顺时针旋转180度,上模具的本体模和包胶模互换位置,进行下一轮注塑。上述过程中上模具的本体模和包胶模互换位置,即上模具的第一注塑系统,动模采用上模具或下模具,以上模具为动模与旋转机构同时旋转为最佳方案,方便质量较轻的部件转动。

所述上模具的本体模、包胶模设置于上模架。通过上模架固定上模具,方便上模架带动上模具旋转或下模架带动下模具旋转。

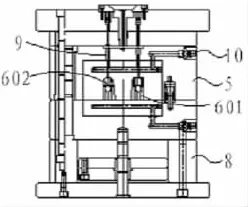

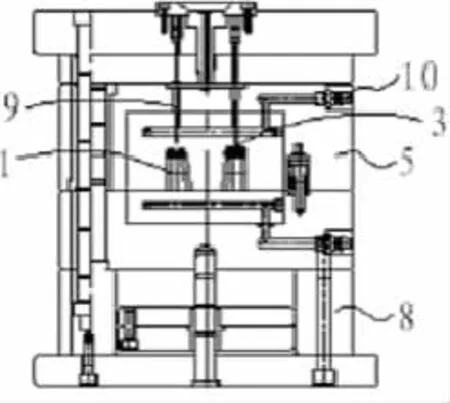

如图1、图2所示,上模具的包体模、包胶模连为一体,根据上述结构和工作原理亦可制作出双色成型品,但其制作效率较低,生产成本较低。同时,亦可通过下模架和下模具旋转达到上模具的本体模、包胶模,以及第一注塑系统和第二注塑系统互换位置。

图1

图2

为节约上模具的空间,如只有一个本体模和包胶模的上模具,所述上模具的本体模与包胶模连为一体。

所述上模具至少设置一个以上的本体模、包胶模,下模具的成型腔与上模具的成型腔对应。通过多个本体模、包胶模的上模具可同时注塑多个双色成型品和本体。

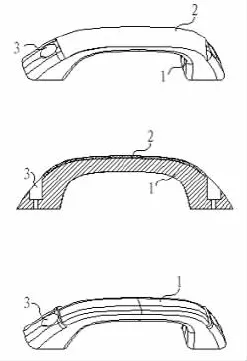

同时,如图3所示,通过上述注塑工艺制得的成品通过本体的安装孔3固定于车内门或车窗上端,用于车辆行驶过程中的扶手,以及从车内开关车门的工具。双色原料制成的本体和弹性体,节约了弹性体的材料成本,又提高了扶手抓握时的舒适度。

图3

4 结束语

用本技术成产的汽车内拉手外形美观、品质稳定、舒适度好、结构强度高,其注塑方法效率高、生产工艺简单;该产品适用于汽车的装配,该注塑方法适用于汽车内饰扶手或拉手的制造。

[1]赵兰蓉.双色注塑成型技术及其发展.塑料科技[J].2009(11).

[2]沈洪雷、徐玮.双色注射成形技术及模具设计[J].2008(4).

[3]彭健等.汽车内饰扶手的双色注塑方法:中国,200710026200.4[P].2008-1-23.

[4]陶国峰等.汽车内饰拉手的气辅注塑方法:中国,200910033588.X[P].2009-12-2.

[5]高世权等.清双色注塑机的模具旋转装置:中国,200320108123.4[P].2004-11-24.