高速快艇推进轴线偏心修复及成因分析

许建华,陈 平

(1.凯灵船厂,浙江舟山 316000;2.浙江国际海运职业技术学院,浙江舟山 315021)

0 前言

某艇是我国南方著名造船厂刚建造约一年的新船,推进轴采用整根细长轴结构,两边各设置两套艉轴托架,采用整铸式橡皮轴承,推进器和联轴器与轴联接都采用比较先进的无键液压过盈方法,艉轴密封采用机械密封式装置,主机为两台 360 kW的美国卡特比勒 (CATERPILLAR)柴油机,在联轴器和柴油机机座前后各装有两个上下可调的减振器,每台共 8只,由于减振器不能够承受轴向推力,在联轴器底座后约 2 cm处,左右各焊有止退挡板。

1 测量检查

在年度坞保时船方反映,航行中站在船后甲板上,振动比较厉害,对推进轴各轴承间隙用塞尺进行检查,发现前托架轴承间隙和艉轴承间隙都意外超标,最大单边间隙达 7 mm。然后决定扩大修理范围,对轴承中心线进行校中检查。

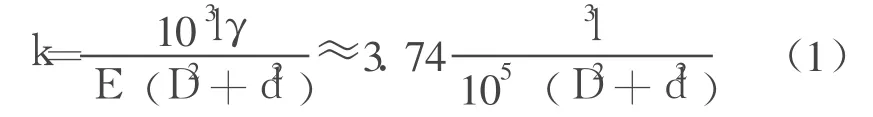

轴系的柔性可用柔性系数 k来表示:

式中:l=L0/3为 3个相邻轴承距之平均值;L0为轴系总长,取该轴系中最短者,cm;d,D为空心轴之内外径,cm;γ为材料密度,7.8 g/cm3;E为弹性模数,2.1×106kg/cm2。

从柔性系数 k的表达式来看,为了增加柔性,需加大轴承间距和减少轴的直径,而高速快艇的实际情况是艉轴的直径一般小于 85mm,而长度却达6~7m以上,而且轴承间距也很大,所以柔性似乎已经不小,由于轴系有几个支点,构成一个静不定系统,所以单以轴端法兰对中来找正轴系中心是很不合理的,因为无法了解整个轴系的曲折程度,调整也就非常困难。因而我们采用轴系拉线定位安装法,而废除了旧的法兰对中定位安装法。实践证明是可行的和必要的。

1)拉线目的。

(1)确定主机是否移动。

(2)机座是否需要矫正。

(3)托架是否需要矫正。

(4)艉轴管是否移动。

(5)检查倾斜角 α,偏斜角 β。

(6)主机垫片厚度是否符合要求。

2)拉线步骤。

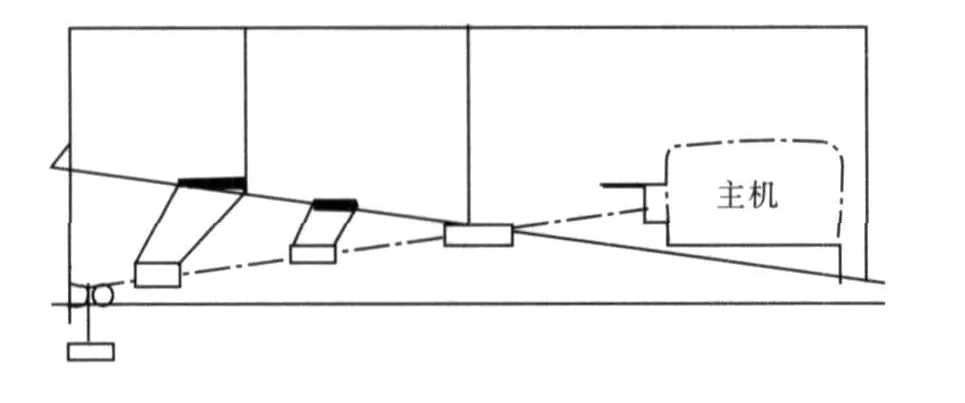

轴系长度小于 15 m时,常用拉钢丝线的方法来确定理论中心线[1]。前端以主机离合器的联轴节为中心,后端以后托架后端孔为中心,此两点作为拉线基准点,见示意图 1。

图1 用拉线法确定理论中心线示意图

(1)制作与联轴器法兰相匹配的对应法兰盘,中间用 D0.5 mm钻头打一小孔,在法兰盘边沿处用直角尺 (也可以垂直焊上一根长 350mm角铁简便代替,并在 300 mm处作记号,以便测量),有条件的可安装低电压接触发光磁性吸附螺旋直角微调仪。

(2)用 D0.5mm的钢丝穿过法兰盘中间小孔,一头绑上一个 M5的螺母,以固定钢丝一头。把法兰盘用螺钉与联轴器法兰相连接,另一头穿过轴承孔至可移动滑轮处,下面吊 25 kg重块。如图 1所示。

(3)调节可移动滑轮架上下、左右位置,用内卡测量托架后端与钢丝线的上下、左右值,使其差值尽量接近于零。盘动柴油机,使 350 mm长角铁在上下、左右位置时,分别检查钢丝与联轴节端面之不垂直度应不大于 0.18 mm/m[2]。没达到要求可适当调整可移动滑轮架,来满足上述要求(上下另需进行挠度修正0.08mm)。然后测量记录各道轴承两端上下、左右数值。

3)测量结果。

挠度计算公式[3]:

式中:ρ为钢丝单位长度的质量,g/m(直径为0.50 mm时,ρ=1.54 g/m);m为挂重质量,kg。

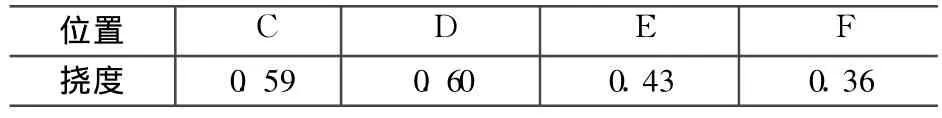

根据公式计算各点钢丝下垂量如表 1所示。

表1 各点钢丝下垂量 mm

测量显示,两边所有轴承孔左右最大偏差没超过 1 mm,都符合使用要求,其中一根右轴承孔上下偏差最大,测量记录如表 2所示 (数值已经超过挠度修正)。

表2 右轴上下中心偏差值 mm

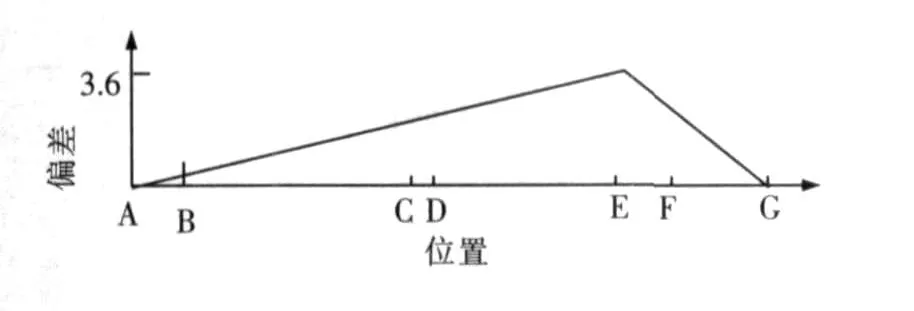

按照上下偏差绘制曲折图如图 2。

图 2 右轴上下中心线曲折图

2 修理过程

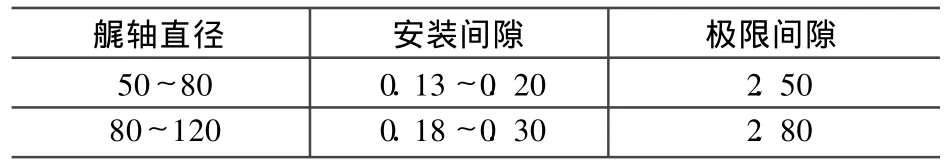

由于使用时间较短,对该轴的 3处轴铜套测量、检查,都符合使用标准,决定不予更换。在专用车床上对轴进行了校直。前托架和艉轴管左右整铸式橡皮轴承,参照表 4修理规范标准,都需换新。

为了使轴系同轴度符合要求,一般有 4种修理方法[4]。

1)采用车削偏心艉轴承的方法,来改变轴中心线位置。整铸式橡皮轴承铸铜衬套极限厚度为0.018d+4.5 mm。其中 d为艉轴直径。

2)采用镗削艉轴管的方法,来改变轴中心线位置。艉轴架壳孔壁厚极限为 0.30d。其中 d为艉轴直径。

3)当同轴度误差过大,偏心镗削的方法不能使轴线找正时,则应该改变主机的位置,使曲轴中心线与轴心线对准。

4)采用以上 3个方法综合应用。

对照本案,根据工程量和可实施情况,我们选用了比较简单的第一种方法。

经过测量,原来橡皮铜套外径 D=140 mm,铜套壁厚 =10mm。本例最大中心偏差为 3.6 mm,铜套极限厚度经过计算应大于 5.94 mm,3.6+5.94=9.54mm<10 mm,壁厚车偏心后能够消除偏差。因此新艉轴铜套外径浇铸后 D=140+7.2,取 D=150 mm;前托架铜套外径浇铸后 D=140+3.8;取 D=145 mm;前托架铜套加工偏心值取(1.6+1.9)/2=1.75 mm;艉轴铜套加工偏心值取 (3.6+3.2)/2=3.4mm;车削加工时外径公差可参照表 3,尽量接近下公差,以利于安装,铜套外圆表面粗糙度 Ra=1.6μm。橡胶内圆面可在车床上用砂轮磨至 d=80.18~80.30 mm(可参照表4)[5]。

表3 整铸式橡皮轴承壳体和托架本体内圆配合值 mm

表4 橡皮轴承安装间隙和极限间隙 mm

铜套外径偏心车好后做好标记,装整铸式橡皮铜套前,注意清洁窝孔,为了防止衬套在轴毂内移动或转动,在前轴毂上,从其外圆面上用螺钉拧入固定,艉轴毂则从端部拧入螺钉固定。完工试航时,后甲板振动明显减少,修理非常成功。

3 故障成因

从中心线曲折图 2来看,当后托架、前托架和艉轴管中心连起来时基本成一线,而与离合器联轴节中心连接后却产生较大曲折度,很明显是主机中心偏低。由此可见,根据实际情况分析,可能与以下某个或某些因素有关。

1)拉线确定中心位置时和大多数硬基座一样处理,未考虑弹性减振器对基座下沉量的较大影响。

2)一般工序都是拉线确定中心位置后即镗孔,而这时主机往往还没有安装,或干脆还不在造船厂,即使知道装了弹性减振器,对中心线有影响,也无法确定精确的下沉量。

3)主机先安装到位了,由于这时柴油机还没有加柴油、机油和冷却水等,特别是本例,由于冷却水箱比较大,且在柴油机的后面,这样对中心线的影响就比较大。

4)由于艉轴系没有安装止推轴承,联轴器下又装了减振器,船前进、停止或倒退时,前后经常有 2 cm以上的摆动,而弹性减振器无法承受轴向推力。实地检查发现,可调弹性减振器的螺纹都有不同程度的损坏,使其无法上下调节,在自重的作用下可能使柴油机下沉。

由于轴系柔性较好,在轴心线与理论中心线偏离较大的情况下,联轴器法兰与轴法兰的连接仍可进行,容易造成错觉。

4 结论

1)在确定少数主机基座上装有弹性减振器的理论中心线时,要考虑机体自身质量、油和冷却水等额外因素对中心线下沉量的影响。

2)对于具有较大柔性的细长轴,实践证明,用拉线法确定理论中心线优于用相邻轴联节法兰对中法确定理论中心线。

[1]屠文斌.船舶动力装置安装工艺学 [M].北京:国防工业出版社,1988.

[2]满一新,李素玉,等.船机检修工艺 [M].北京:人民交通出版社,1993.

[3]周继良,邹鸿钧.船舶轴系校中原理及其应用 [M].北京:人民交通出版社,1985.

[4]满一新.轮机维护与修理 [M].大连:大连海事大学出版社,2000.

[5]CB/T 3416~3429-1992,船舶轴系、螺旋桨和舵系修理技术标准 [S].