船舶主机汽缸注油润滑技术研究

贺玉海

(1.武汉理工大学 能源与动力工程学院,湖北武汉 430063;2.船舶动力工程技术交通行业重点实验室,湖北武汉 430063)

柴油机作为船舶的 “心脏”,其正常、安全、可靠地工作十分重要。在影响柴油机正常工作的众多因素中,由于汽缸工作压力大、温度高、工作条件恶劣,所以润滑困难[1-2]。在低速 2冲程十字头柴油机中,机架上部都设有横隔板和活塞杆填料函,把汽缸和曲柄箱隔开,这样的结构特点决定了活塞与汽缸套之间的剧烈摩擦必须采用注油润滑设备来供给适量的汽缸油[3]。

1 对汽缸注油润滑系统的要求

汽缸注油润滑一直是影响柴油机可靠性、经济性和排放性能的重要因素之一。对汽缸注油润滑的要求如下[3-4]。

1.1 汽缸油品的选择

汽缸油品选择主要取决于燃料油的品质 (特别是含硫量)和粘度 (影响流动性和润滑效果)。船舶运营中燃料油品种一般不轻易改变。对定期班轮燃料油也基本上在较固定的港口添加,因此汽缸油品种一般不轻易改变。

1.2 注油定时

所谓注油定时是指汽缸油注入汽缸开始或结束时主机活塞在缸中的位置,用对应的曲柄角表示。理论上汽缸油应尽可能注入环带区域,即当活塞上行第 1道环通过注油孔时开始注油,最后 1道环通过注油孔时注油结束。

1)注油定时滞后:例如在活塞上行到第 3道环经过注油孔时开始注油,首先是第 1、第 2道环润滑不够;其次是汽缸油只经第 3、第 4道环布油形成的油膜不够均匀,活塞下行时也将有更多的汽缸油被刮下。若滞后太多,油供到环带下面,大部分被刮下而浪费。

2)注油定时提前:如在活塞上行尚未到达注油孔时开始注油,汽缸油将部分注到活塞头上而被蒸发、烧结。此时,缸套上 Z型布油槽几乎失去布油作用,汽缸油沿着缸壁往下流而被上行的活塞环大部分刮到燃烧室烧掉。没有完全燃烧掉的汽缸油形成油泥积在第一道环槽内使第一道环粘滞、卡阻而失效。显然,注油提前,被刮下的汽缸油量将减少。

1.3 注油率控制

汽缸油注油率大小由柴油机自身特点 (如增压度、活塞运动速度、扫气方式、缸径大小以及缸套、活塞令材料特点等)、燃料油的品质和汽缸磨合状态等多因素综合决定。合适的注油率是保证汽缸状态良好的重要前提,汽缸状态又是验证注油率大小是否合适的必然反映。

1)汽缸注油率太小,破坏了汽缸壁上边界润滑,引起缸套磨损加大,甚至引起拉缸、咬缸。

2)汽缸注油率太大,汽缸油消耗费用将增加,同时汽缸油进入燃烧室不完全燃烧产生的油泥和淤渣,容易引起活塞令的粘滞,污染气口、气阀、排气格栅及增压器喷嘴环和叶片。经验证明注油率太大缸套磨损也会加剧。

1.4 注油压力

注油时缸内注油孔处压力要保证润滑油膜容易形成并保持,被活塞环刮下的油应尽可能少些。

1)注油压力太高:超过 2.0 MPa,则不易形成油膜。

2)注油压力太低:低于 0.2 MPa,则缸套圆周方向上布油的距离太小,布油不均匀。

2 汽缸注油系统发展现状与技术分析

2.1 机械式注油器

传统船用主机的机械式注油器都设计为若干个泵单元,它是由曲轴通过链轮带动机械式注油器的凸轮轴旋转,再由凸轮顶动小柱塞作往复运动,凸轮型线直接决定了汽缸油的喷射规律,这种设计的结果就是对汽缸油耗量、喷射时刻和排放污染的折中,注油压力极低,定时也比较粗放,并且不能随柴油机的负荷变化而变化[5]。往往从可靠性出发,根据最大负荷的需要再加上一定的系数确定喷油量,而且会使低负荷运行时主机的汽缸油注油量偏大。过量的汽缸油,不仅浪费了能源,也增加了对环境的污染和污油处理的工作量和费用,同时还增加扫气箱、排气管中的积垢及缸套和活塞环的磨损量并由此引起各种故障[3]。

传统机械式汽缸注油器的技术缺陷[3,6-9]。

1)汽缸注油率:注油量的大小与主机转速的变化成线性关系 (注油频率与主机转速同步)。它的注油量调节主要依靠手动调节每个注油小单元的柱塞行程来实现,而不能实时自动调节每循环注油量。由于主机直联螺旋桨时,柴油机功率和转速的三次方成正比。因此,在部分负荷工况时注油率就偏大,而且一般船舶在经济航速时的主机负荷大约在 50%。例如,某型主机在 100%负荷选定的注油率为 1.09 g/(kW·h),若保持柱塞行程不变,则在 60%负荷时注油率增加到 1.52 g/(kW·h),在45%负荷时注油率增加到 1.84 g/(kW·h)。

2)注油定时:注油器柱塞在加压行程中,只有当其压力大于汽缸内压力时,汽缸油才会注入汽缸内,难以实现精确定时注油。

3)注油压力:受机械传动和凸轮曲面的限制,注油压力约为 0.2 MPa,在缸套周向布油困难。

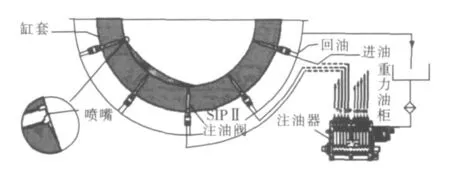

2.2 HJ SIP注油系统

HJ SIP(Swirl Injection Principle)注油系统(如图 1)的汽缸润滑原理是:改造过的机械式汽缸注油器供给一定压力的汽缸油经 SIPⅡ阀 (类似于燃油喷油器 )沿着与缸壁圆周的切向成一定角度的方向,成雾滴状定时定量地喷向缸壁。并在扫气漩涡离心力的作用下大面积均匀地分布在缸套内表面上。这样,活塞环就很容易地将汽缸油带到缸套的全部摩擦表面,从而达到以少量的汽缸油满足汽缸润滑的目的[6-7]。

图1 HJ SIP注油系统

HJSIP汽缸注油系统技术优势[10]。

1)注油压力:使用压力阀和喷雾嘴代替传统止回阀,可以沿着汽缸套臂的切线方向喷射雾状滑油,使油滴在活塞环上行运动前在汽缸壁水平方向均匀分布。

2)注油定时:采用机械或电动轴与曲轴运动保持同步,实现汽缸注油的精确定时。

但 HJSIP汽缸注油系统注油率控制和机械式注油器一样,与主机转速成线性关系,调节主要依靠手动调节实现。

2.3 A lpha ACC注油系统

Alpha ACC汽缸注油系统是 MAN-B&W公司推出的新型电子注油系统。由泵站、汽缸油注油器、主控单元、备控单元、人机界面、编码器、转速传感器、油门刻度发送器、反馈部分等组成。汽缸油的注射动力来自泵站调节的液压通用回路,供油压力为 4.5MPa。通过该系统将等量的高压汽缸油均匀输送到缸套上带止回阀的各注油针阀,定时把绝大部分的汽缸油 (约 70%~80%)沿着缸套上的水平斜槽,大面积地喷在第 1至第 4道活塞环上。从而在活塞环的作用下,将汽缸油布满整个缸套的摩擦表面。由于是电子控制,它可以根据柴油机的负荷 (油门刻度)高低做到曲轴每 4转到 10转喷注一次油,即变频控制注油率。它还可以根据燃油含硫量的大小、汽缸套磨合状态等而设定汽缸油的注油率。最终达到以少量汽缸油满足汽缸润滑的要求[10-13]。

Alpha ACC汽缸注油系统技术优势[11-13]。

1)取消传统注油器的机械传动机构,设立高压供油单元和控制单元。注油压力从原来的 0.2~0.3MPa提高到 2.0~2.5MPa。以雾滴状喷入。所不同的是 HJSIP系统是将油喷布在缸壁上,Alpha ACC系统是将油喷布在活塞环带上。

2)注油定时是基于曲轴转速的计速器反馈系统,通过传感器将活塞的运动信号反馈到注油控制装置。这样能够使活塞处于最适宜的位置 (如当第 1道活塞环通过注油孔)时向活塞环带、缸壁注射汽缸油。

3)注油率调节方式为 “随负荷调节”而并非“随转速调节”,所以柴油机无论是标准工况点运转还是低负荷运转,都可获得最低注油率。此外,电子式调节更加细化量化。机械式汽缸油调节是通过人工改变柱塞升程来实现的,实际运行中轮机员为 “确保 ”良好的润滑,注油量往往偏多。电子式汽缸油调节在控制面板上进行操作,数字显示一目了然,注油量的调节可以实现精确的细化量化。

4)为了配合最大面积地喷布汽缸油,缸套上取消传统的斜向布油槽,改为配合喷油方向的切槽。

但 Alpha ACC汽缸注油系统不适宜老机改造,需改缸套内注油槽,且设备昂贵。

2.4 国内电控汽缸注油系统研究

国内有部分单位对电控汽缸注油润滑进行研究,如中国船舶重工集团公司第 711研究所申请的实用新型专利:内燃机汽缸润滑注油装置。但尚未见有自主研发电控汽缸注油器的应用文献报道。

3 武汉理工大学电控汽缸注油系统

从 2006年至今,武汉理工大学电控汽缸注油润滑系统项目组作了大量的计算论证和试验研究工作,成功开发了一套具有自主知识产权的大型低速柴油机的电子控制式汽缸注油润滑系统。

3.1 系统构成与技术特点

武汉理工大学自主开发研制的新型电控汽缸注油润滑系统如图 2所示。

图2 自主开发的电控汽缸注油润滑系统

主控制单元接受来自角度编码器的主机曲轴转角信号、主机转速信号和来自负荷指示传感器的主机负荷信号以及燃油的含硫量等数字信号,经过计算后给出注油定时和注油量,控制步进电机的启停和频率以实现汽缸油的注入。可根据需要,依据柴油机的工况在控制面板 (HMI)上自动或手动调节注油率。

该电控汽缸注油润滑系统在结构上用步进电机和准确的电子控制单元取代靠链条传动的机械式注油器,将注油压力由 0.2 MPa提高到 2.0 MPa左右,同时在喷入时借助柴油机在扫气、压缩冲程中形成的空气旋涡气流,使喷入的汽缸油油滴雾化,促使汽缸油均匀布置,形成理想润滑油膜,因此在润滑效果上远好于机械式注油器,同时对汽缸油的需要量也大大减少。

自主开发的电控汽缸注油系统综合了传统机械式注油器 (运行安全可靠)、HJSIP注油系统 (注油压力高、布油均匀)、Alpha ACC注油系统 (电控定时精确、注油量随负荷等参数自动调节)的优点,同时具有以下特点。

1)注油定时:基于角度编码器系统,通过传感器将活塞的运动信号反馈到注油器系统控制单元。这样能够使在活塞处于最适宜的位置时向汽缸注油润滑。

2)汽缸注油率:注油量是由注油器系统控制单元动态控制的,在综合考虑了燃油含硫量、柴油机负荷和汽缸状态等参数后,确定出最佳注油率。

3)注油压力:最高 2.0 MPa左右,借助空气旋涡气流,使喷入的汽缸油油滴雾,促使汽缸油均匀布置,形成理想润滑油膜。

4)运行安全可靠:系统可由机械式注油器系统和电控注油器系统并联而成,即使电控系统出现故障,机械式注油器系统可自动投入工作。

5)改造安装方便:原有柴油机注油系统保持不变,直接加装电控注油系统。

3.2 实船测试结果

由武汉理工大学研制的上述电控汽缸注油润滑系统,在 2008年通过台架试验,证明能够完美实现原定的控制要求,并于 2009年 9月在中远 (香港)航运有限公司 “益佳”轮实船上进行了实船测试。 “益佳”轮是一艘 23年船龄的老龄船,主机型号:MAN B&W 6L60MC,额定功率 8 235.3 kW,额定转速 100 r/min,服务转速 76 r/min;缸径 0.6m,活塞行程 1.944 m,属于长冲程主机。试验期间主机各项工作参数正常,主机停机期间,打开排气阀对缸壁进行拍照,未发现异常划痕。

“益佳”轮主机原采用机械式汽缸油注油器,据航海日志记录统计,每天 (24 h)消耗汽缸油164 kg;目前安装电控汽缸注油润滑系统后平均日耗汽缸油量 110 kg,每天可节约汽缸油 54 kg。按每年航行 260天,可节约汽缸油 14 040 kg。按2 000美元/t,一年可节约人民币约 22万元。根据以往的经验数据,只要调整基本参数,还有 20%以上的节油潜力。

4 小结

Alpha ACC电控汽缸注油系统和自主开发的电控汽缸注油系统的应用表明,电控汽缸注油系统在改善汽缸润滑效果、降低汽缸磨损率、降低汽缸油的消耗、降低柴油机微粒排放以及提高柴油机的工作可靠性等方面有很好的效果,因此对其应用前景非常看好,是船用主机汽缸润滑设备的发展趋势。

[1]宋汝涛.二冲程柴油机的汽缸润滑 [J].航海技术,2004(6):41-43.

[2]李博平.柴油机汽缸的润滑 [J].中国修船,1999(4):11-12.

[3]陈绍纲,朱国伟,李渤仲,等.轮机工程手册 (中册)[M].北京:人民交通出版社,1993:346-347.

[4]董新明,邵周亭,赵丽,等.降低船舶润滑油消耗的实践经验 [J].山东交通科技,2001(3):59-61.

[5]徐立华.大功率低速柴油机汽缸的注油润滑 [J].柴油机,2002(6):45-46.

[6]应功伟.改善低速机汽缸润滑的两种新型注油系统[J].航海技术,2003(3):50-51.

[7]郑士君,王伟彬,董建华.船用柴油机电子定时汽缸油注入新技术 [J].中国航海,2004(4):71-73.

[8]蔡振雄,张志斌,赵国文,等.船用柴油主机汽缸注油率的选择和汽缸润滑新技术 [J].航海技术,2007(5):64-66.

[9]熊慎文.防止船舶主机汽缸套过度磨损的方法探析[J].上海工程技术大学学报,2002,16(4):314-317.

[10]张秀俊.Sulzer RTA 48T/58T柴油机的跑合与汽缸润滑 [J].船舶节能,2000(4):18-22.

[11]何昌伟.Alpha ACC电子定时汽缸油润滑系统 [J].润滑与密封,2005(6):208-209.

[12]潘峰.ALPHA汽缸油注油器管理及故障分析 [J].航海技术,2007(3):44-47.

[13]陈建云.Alpha注油器系统及管理建议 [J].航海技术,2007(1):61-63.