钛合金微弧氧化技术在修造船中的应用

杨青松,董作敬,李 平

(92854部队研究室,广东湛江 524000)

舰船是处于海洋环境中的特殊海上平台,其结构材料是构成海军舰船装备完整性和先进性的基础,是舰船装备发展的主体材料,直接影响海军整个系统的运行、维护和安全。开发高性能的先进结构材料能增强舰船作战能力和降低服役期的成本,提高舰船的机动灵活性,改善其使用寿命[1]。

钛合金具有优异的机械性能,独特的物理性能(包括磁性能),较高的比强度和结构有效性,优异的耐腐蚀性能,特别是耐海水冲击和海洋环境腐蚀性能,以及优良的可加工性和良好的焊接性等特点;其在舰船上的应用改进了舰船的耐用性,提高了设备的可靠性和使用性,减少了维修和维护费用,一定程度上减小舰船的质量并增加了设备的承载能力。然而,钛合金的耐磨性差,摩擦系数大,易发生粘着磨损,且钛合金很容易在振动构件的交接处发生微动磨损和微动疲劳,界面处的摩擦热和摩擦力将加剧疲劳失效产生剥落损伤。此外,在海水和海洋大气腐蚀环境中当钛合金与异种金属接触使用时,由于其表面自然形成的 TiO2膜电极电位高而产生电位差,电位较低的异种金属表面将被氧化,导致材料腐蚀失效[2-3]。

对钛合金进行表面处理是提高其材料耐蚀性和耐磨性的行之有效的方法。微弧氧化 (Micro-arc Oxidation)又称阳极火花沉积、微等离子体氧化或等离子体增强电化学表面陶瓷化,是一种在有色金属 (Al、Ti、Mg等)及其合金表面原位生长氧化物陶瓷层的新技术[4-5]。该技术的最先报道出现于20世纪 40年代,前苏联在这一领域的最先研究完成于 70年代,目前在西方舰船上已得到广泛应用。微弧氧化可在钛合金表面生成一层陶瓷绝缘层,在不影响基体材料性能的前提下,改善和提高了钛合金的耐蚀性和耐磨性[6-7],从根本上解决了物理气相沉积、化学气相沉积、离子注入、热氧化、热喷涂、电镀、阳极氧化以及激光氮化处理等传统表面处理技术无法实现原位生成优良陶瓷膜层的难题[8-10]。

本文研究了钛合金微弧氧化后陶瓷膜层的结构、形貌,并对膜层的绝缘性、显微硬度、结合强度、腐蚀和磨损性能进行了系统分析,为微弧氧化技术在修造船中的大规模应用奠定了理论基础。

1 实验方法

试样为船用钛合金,线切割成 D55 mm×δ4 mm的圆片试样,预处理后进行表面微弧氧化。

采用 Quanta600扫描电镜观察试样的表面形貌、截面形貌和膜层厚度,电子能谱 (EDX)分析元素成分,ADVANCE D8型 X射线衍射仪分析晶体结构,数字万用表 (VC9802A+)、显微硬度计 (Hanemann)和电子万能材料试验机(Instron5587)对膜层的绝缘电阻、显微硬度和结合强度进行测试。摩擦学实验在 MMS-1G高温高速销盘摩擦磨损试验机上进行,耐蚀性研究则在YWX/Q-750盐雾试验机上进行。

2 结果与讨论

2.1 微弧氧化膜的表面形貌

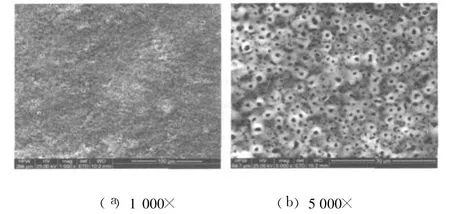

图 1为微弧氧化膜层表面扫描电镜形态特征。经微弧氧化处理后的试样表面粗糙不平,存在尺寸约 1~5μm大小的放电气孔,从放大的照片可以看出部分孔洞之间相互连通,气孔的形貌类似火山口,周围存在一些大小不一的颗粒,部分颗粒熔化后连接在一起,类似火山喷发后的残留形貌。

形成此表面形貌的原因在于,微弧氧化过程中,钛合金表面会产生火花和微弧放电,微弧放电将在钛合金表面形成大量的瞬间高温高压微区,在这些微区内将瞬间完成绝缘膜击穿、氧化物烧结、电化学氧化和沉积、熔融体的凝固以及氧化物电绝缘性能恢复的循环[5],瞬间烧结作用将使无定形氧化物变成晶态 TiO2陶瓷相,微弧消失后,熔融体在电解液中快速凝固,形成凹凸不平的形貌特征;表面微孔是微弧氧化过程中的等离子放电通道,熔融态基体和氧化膜沿该通道喷出,从而形成微孔周围的火山丘状形貌。

图1 TA 2微弧氧化膜的表面形貌

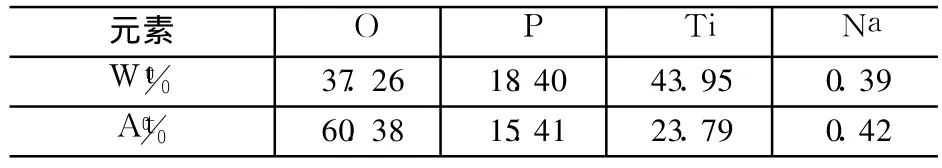

表 1为膜层元素成分能谱 (EDX)分析结果。Ti、P、O为氧化膜中的主要构成元素,而且微弧氧化膜内含有 Na元素,其中 P和 Na为电解液中的元素,由此说明溶液中的离子参与了微弧氧化反应。

表1 微弧氧化膜层能谱分析结果

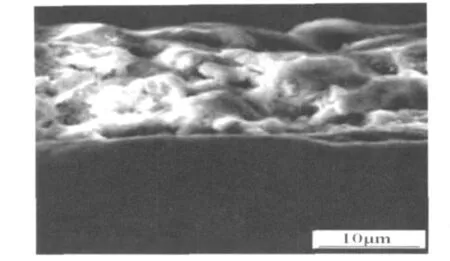

2.2 膜层截面组织及相结构

图 2为陶瓷膜层截面形貌照片,膜层厚度约为24μm,膜基界面处存在 2~3μm厚的过渡层,呈现冶金结合特征。这是由于通电瞬间发生的是普通的阳极氧化,在钛合金表面立即形成一层无水阻挡层,随着电流的通过,电阻不断增大,为了保持电流恒定,电压就会随之升高。当电压大于薄弱处击穿电压时,试样表面开始产生明亮的细小电弧,表面阻挡层被电击穿,产生火花和微弧放电,在工件表面瞬时产生高温区,使得氧化膜熔融甚至气化;当与电解液接触时激冷形成陶瓷层,基底与膜层之间形成微区范围内的锯齿状冶金结合。

图 3为微弧氧化陶瓷膜层 XRD分析结果,可以看出,物相主要由 α-Ti,简单正方点阵的金红石 TiO2相和体心正方点阵的锐钛矿 TiO2相组成,α-Ti为基体相,可能是衍射光斑穿透膜层打到基体表面而形成。因金红石 TiO2属稳定结构,锐钛矿 TiO2属亚稳态结构,且金红石相的含量多于锐钛矿相,因此形成的陶瓷膜层稳定性好。

2.3 膜层硬度、绝缘性和结合强度

试样经砂纸打磨抛光后,分别在基体和膜层的同一部位选择 5点测其显微硬度,求其平均值,结果见表 2,说明经微弧氧化处理后试样的硬度得到明显提高。

图2 膜层截面形貌

绝缘性测试在数字万用表上进行,试验时采用欧姆档最大 200 MΩ的 VC9802A+型数字万用表,测量钛合金微弧氧化膜层表面任意两点的表面电阻,作为考察膜层绝缘性能的指标,测试结果表明微弧氧化所制备的氧化膜表面电阻均大于200MΩ,具有良好的绝缘性能。

结合强度测试在电子万能材料试验机上进行,实验时将结合强度测试样用 E-7胶粘结在一起,放置于拉伸试验机上进行试验,最终测得膜层与基体的结合强度为 35.2 MPa,说明膜层与基体结合良好。

2.4 耐腐蚀和耐磨损性能

用 YWX/Q-750盐雾试验机对微弧氧化样品进行了 96 h中性盐雾腐蚀试验,试样表面进行涂敷处理,无膜层处用石蜡进行封闭处理。试验条件:5%NaCl溶液,在 80 cm2面积上盐雾沉降量 1~2m l/h,pH值为 6.5~7.2,试验温度为 35℃,连续喷雾,每天观察并记录试样情况。图 4为腐蚀试验前后微弧氧化膜层表面形貌照片,可以看出,经 96 h中性盐雾腐蚀试验后,微弧氧化样品表面无任何腐蚀现象发生,说明该膜层具有优良的耐腐蚀性能。

磨损试验在 MMS-1G高温高速销盘摩擦磨损试验机上进行,摩擦副为 D160mm的 GCr15圆盘(硬度:63HRC),法向载荷 10 N,转速 150 r/min,磨损时间 8min,干摩擦。试验前后在万分之一量级电子天平上对磨损前后的样品进行称重,并观察膜层的磨穿情况,测量数据如表 3所示。由表3可以看出,磨损 8min后微弧氧化膜层无完全磨穿,失质量仅为未处理样的 1/4。

表3 磨损前后的失质量 g

2.5 微弧氧化技术在修造船中的应用

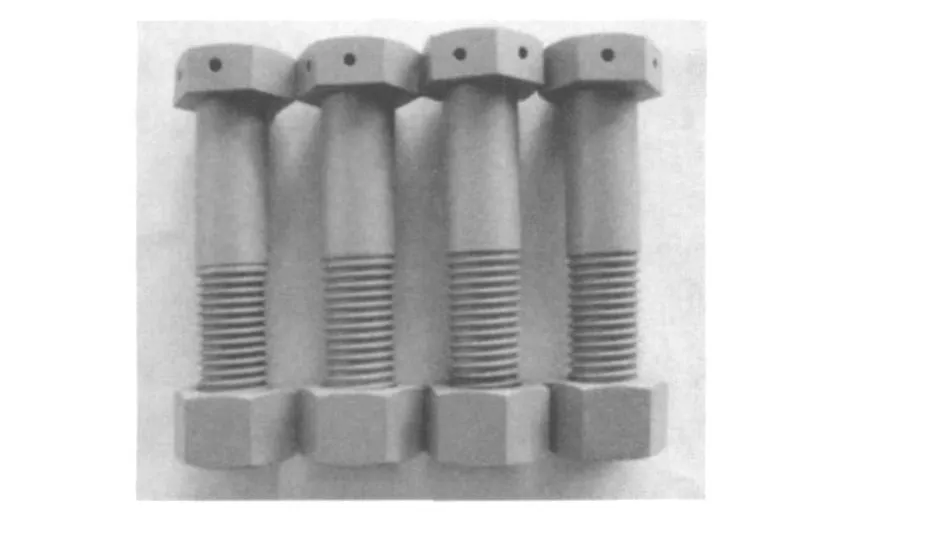

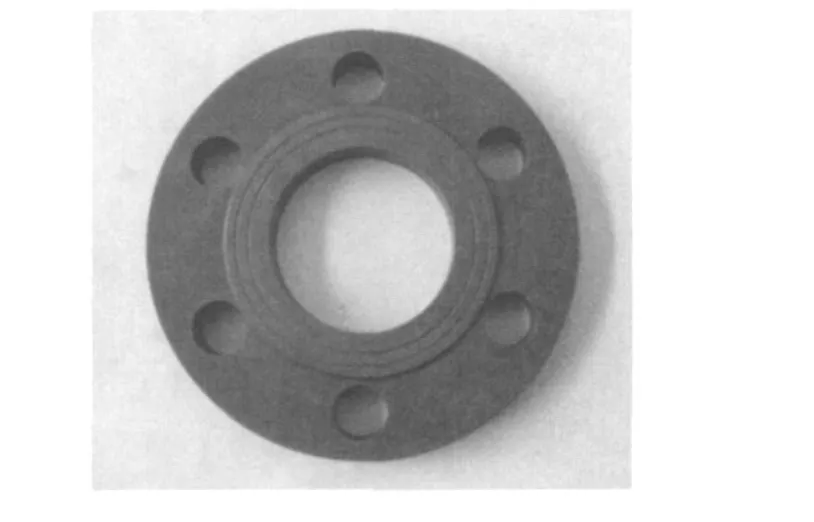

图 5和图 6为船用钛合金紧固件和法兰微弧氧化处理后的照片,膜层连续均匀,没有裂纹、起泡、局部脱落、损伤、松散附着等缺陷,膜层致密性优良。经一年多的实船应用发现,该膜层具有优良的绝缘性、耐磨性和耐蚀性,大大提高了钛合金结构件的使用寿命;同时又避免了在使用中与其接触的由铜、铜合金、钢制管道、管系附件及其它船舶制造零件在海水中接触引起的电偶腐蚀。在舰船具体实际应用区域,如:某型艇修理期间,其柴油机排烟管系、废气管、集水阀箱,换热器,声纳导流罩、上层建筑内部大量的管子马脚,卡箍、法兰连接紧固件等等多处选用了微弧氧化处理的紧固件。因此,通过微弧氧化处理后的钛合金部件在修造船领域具有广阔的应用前景。

图5 螺栓、螺母微弧氧化件

图6 法兰微弧氧化件

3 结论

1)利用微弧氧化技术在钛合金表面原位生长氧化物陶瓷膜,膜层厚度可达到 24μm。

2)陶瓷膜层主要由金红石 TiO2相和锐钛矿TiO2相构成,与基体相比,硬度和耐磨性得到明显提高,膜层绝缘性良好,绝缘电阻可达200MΩ。

3)膜基结合强度可达到 35.2 MPa,耐蚀性优良,96 h中性盐雾腐蚀试验后无任何腐蚀现象发生。

4)经实船应用发现,该膜层显著提高了钛合金结构件的使用寿命,避免了异种材料接触腐蚀的发生。随着海军对舰船性能和可靠性要求的提高,在修造船过程中应用表面微弧氧化技术改善钛合金的使用寿命,扩大其使用范围,对于促进海军舰船技术的发展具有越来越来广泛的意义。

[1]张毅斌.船用钛合金表面改性技术研究进展 [J].材料开发与应用,2009,24(5):70-74.

[2]张喜燕,赵永庆,白晨光.钛合金及应用 [M].北京:化学工业出版社,2005.

[3]姜晓霞,李诗卓,李曙.金属的腐蚀磨损 [M].北京:化学工业出版社,2003.

[4]屠振密,朱永明,李宁,等.钛合金表面处理技术的应用及发展 [J].表面技术,2009,38(6):76-78;86.

[5]王庆良,徐伶俐,葛世荣.钛合金微弧氧化陶瓷层的结构研究 [J].中国表面工程,2007,20(5):11-15;18.

[6]金凡亚,童洪辉,沈丽如,等.钛合金微弧氧化陶瓷膜微观特性的分析 [J].材料保护,2005,38(8):42-44.

[7]幸泽宽,唐恩军,段睿.TC4钛合金微弧阳极氧化膜层结构与性能的研究 [J].材料保护,2005,38(12):54-57.

[8]徐滨士,朱绍华.表面工程的理论与技术 [M].北京:国防工业出版社,1999.

[9]吴向清,谢发勤.钛合金表面微弧氧化技术的研究[J].材料导报,2005,19(6):85-87.

[10]李利群,袭建军,姚英学.钛合金微弧氧化技术的研究 [J].焊接,2008(5):15-18.