铜和二氧化锆纳米微粒添加剂对锂基脂摩擦学性能的影响

夏新涛,张永振,陈士超,张 林

(河南科技大学 机电工程学院,河南 洛阳 471003)

添加剂对润滑材料的摩擦磨损性能有重要影响[1-2]。随着纳米技术的发展,纳米微粒材料作为润滑介质的添加剂问题已经引起很多关注,且相继研制出一系列表面修饰的纳米微粒添加剂,如硫化物、氧化物、稀土化物和软金属等[1-6]。

但是将纳米微粒作为润滑脂添加剂的研究尚处于起步阶段,有关报道很少[1-2,7-8]。随着铁路提速,铁路轴承的摩擦磨损已经成为热点问题。IV型锂基润滑脂是铁路轴承专用润滑脂之一,目前,仍然缺乏对其摩擦学性能的深入研究。将纳米微粒Cu和ZrO2作为添加剂加入到IV型锂基脂中,进行摩擦磨损试验,结果表明,摩擦系数减少30%以上,磨斑直径减小37.2%~48.8%。

1 试验

摩擦磨损4球试验机是研究润滑剂摩擦学性能的通用工具,所测得的摩擦力矩和磨斑直径可以作为评定润滑脂摩擦学性能的重要指标。

试验使用MRS-10型4球试验机。将上试球装在一个平衡称重的顶球夹头内,围绕垂直轴在其他3个固定的下试球上旋转,4个球形成的4面体浸于试样中,上试球以一定速度旋转。通过调节压力旋柄使3个下试球沿上试球旋转中心轴上下移动,并通过下试球对上试球加载。试验选用GCr15轴承钢钢球,直径为12.7 mm[1-2]。现将试验步骤介绍如下。

1.1 试样制取

试验分别选取Cu和ZrO2两种纳米微粒作为润滑脂添加剂,其粒度在30~80 nm;基础脂选用当前铁路轴承所用IV型锂基脂。利用电动搅拌器和3辊研磨机把纳米微粒按0.25%,0.50%,1.00%和1.50%等4种不同比例均匀分散到IV型锂基脂中,最终做成含不同比例纳米微粒添加剂的8种试样。润滑脂黏度大、流动性差,分散均匀后纳米微粒不易团聚,所以不必考虑分散稳定性问题[1-2]。

1.2 摩擦磨损试验

试验载荷P=392 N,转速n=1 450 r/min,试验时间t=30 min。

试验机可以清楚显示试验过程中每一时刻的载荷、转速及摩擦力矩等数据。试验严格按照4球机的试验规程进行。首先进行基础脂的试验,试验中每3 min记录一次摩擦力矩值,试验结束后,取下油盒,放在光学显微镜下观测磨斑直径,每个试球取上下和左右两个方向的直径数值,把3个下试球的6个数据的算术平均值作为该试样的磨斑直径。测量结束后,用石油醚超声清洗上、下试球和油盒。做完基础脂后,用同样的方法依次完成其余8种试样的试验[1-2]。

2 结果与讨论

表1为不同时刻的摩擦力矩值,表2是各个试样实测的磨斑直径值。

表1 摩擦力矩的试验数据(转速:1 450 r/min,载荷:392 N)

表2 磨斑直径的试验数据(转速:1 450 r/min,载荷:392 N)

由表1可知,摩擦副在加入了Cu纳米微粒的润滑脂比在基础脂润滑下产生的摩擦力矩要大。这表明,Cu纳米微粒作为润滑脂添加剂不但不能起到减摩作用,反而会增大摩擦力矩。而ZrO2纳米微粒作为润滑脂添加剂在质量分数为0.25%和0.5%时能显著降低摩擦力矩,减少量达到30%以上。

因为摩擦系数μ=F/P×10(其中F为试验机上直接读出的摩擦力或摩擦力矩,P为试验载荷),所以摩擦系数和摩擦力成正比,摩擦力矩降低30%就表示摩擦系数降低了30%。

由表2可以看出,Cu和ZrO2纳米微粒作为添加剂均能不同程度地起到抗磨的作用,其中ω(Cu)=0.5%,ω(ZrO2)=0.25%和0.5%达到最佳效果,磨斑直径分别减小37.2%,48.8%和46.5%。

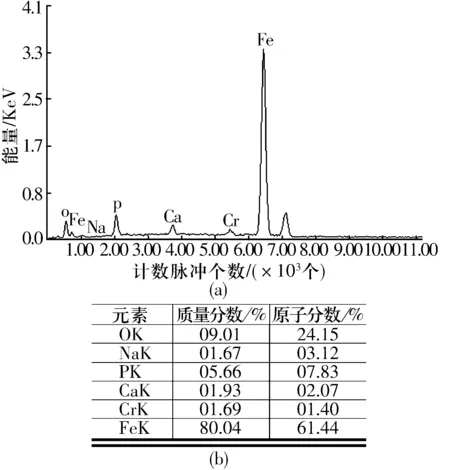

为了更好地研究ZrO2纳米微粒的减摩抗磨和提高承载能力的机理,用EDAX能谱仪对ZrO2纳米微粒质量分数为0.25%的试样和基础脂试样,在392 N载荷下摩擦60 min的钢球磨斑表面进行摩擦化学分析,以研究摩擦表面的成分组成。同时,用JSM5610LV扫描电镜观察磨斑的表面形貌。

图1和图2是能谱曲线图,包括磨斑表面本体和各类附着在表面的物质,通过分析曲线上的波峰可以分析出磨斑表面的物质和质量分数。

从图1a可以看出,在磨斑表面有作为基体的元素Fe,Cr,有因与氧气发生反应结合的O,还有润滑脂中含有的P和Na。而图2a中可以看出有Zr出现。

图1 基础脂4球机试验下试球磨斑表面能谱分析

图2 ω(ZrO2)=0.25%纳米微粒的润滑脂磨斑能谱分析

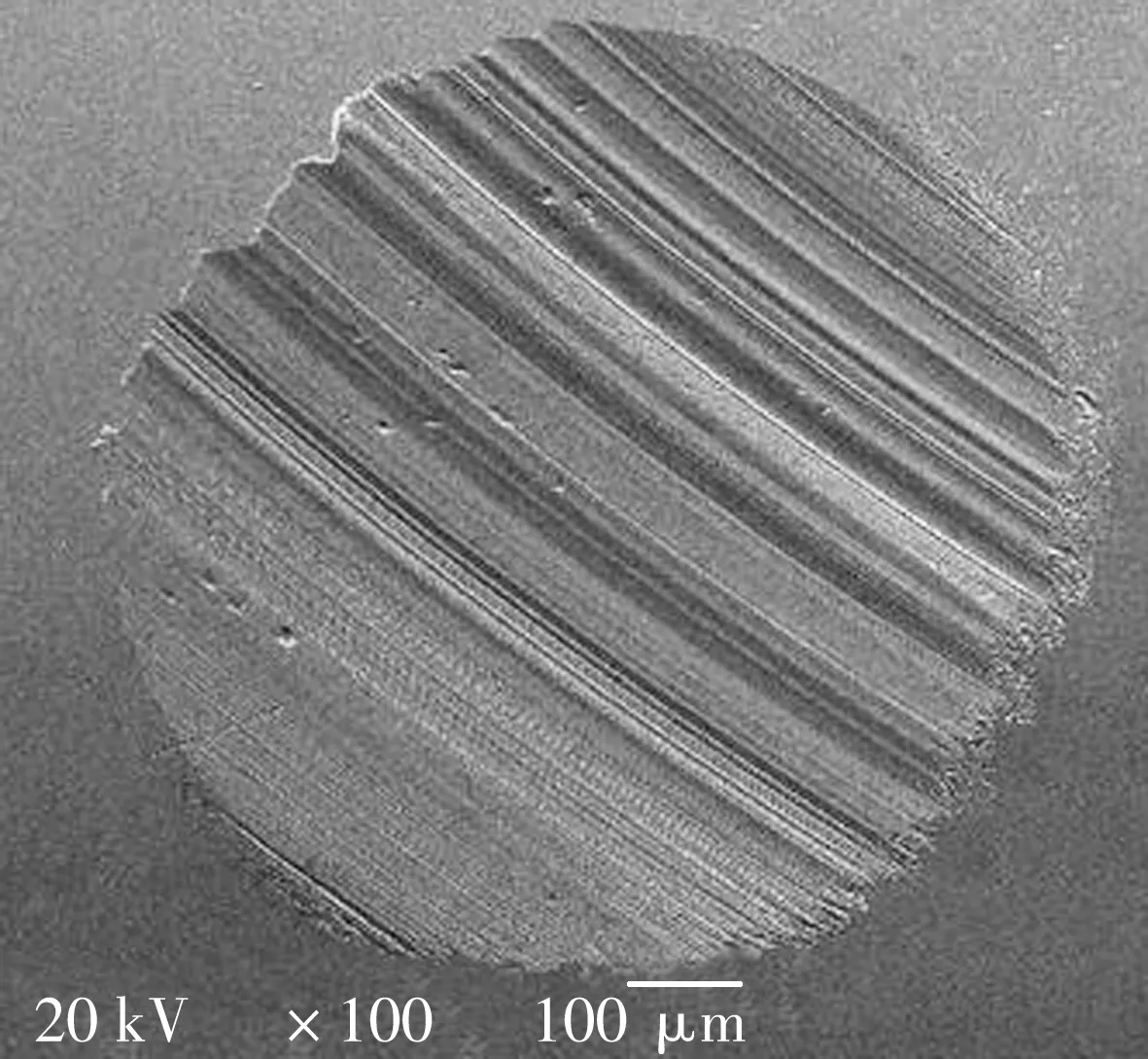

从图3和图4可以看出,ZrO2纳米微粒作为润滑脂添加剂可以起到很好的抗磨作用,这和前面测得的磨斑直径结果是一致的。

图3 基础脂钢球磨斑表面形貌SEM照片(100×)

图4 ω(ZrO2)=0.25%纳米微粒润滑脂钢球球磨斑表面形貌SEM照片(100×)

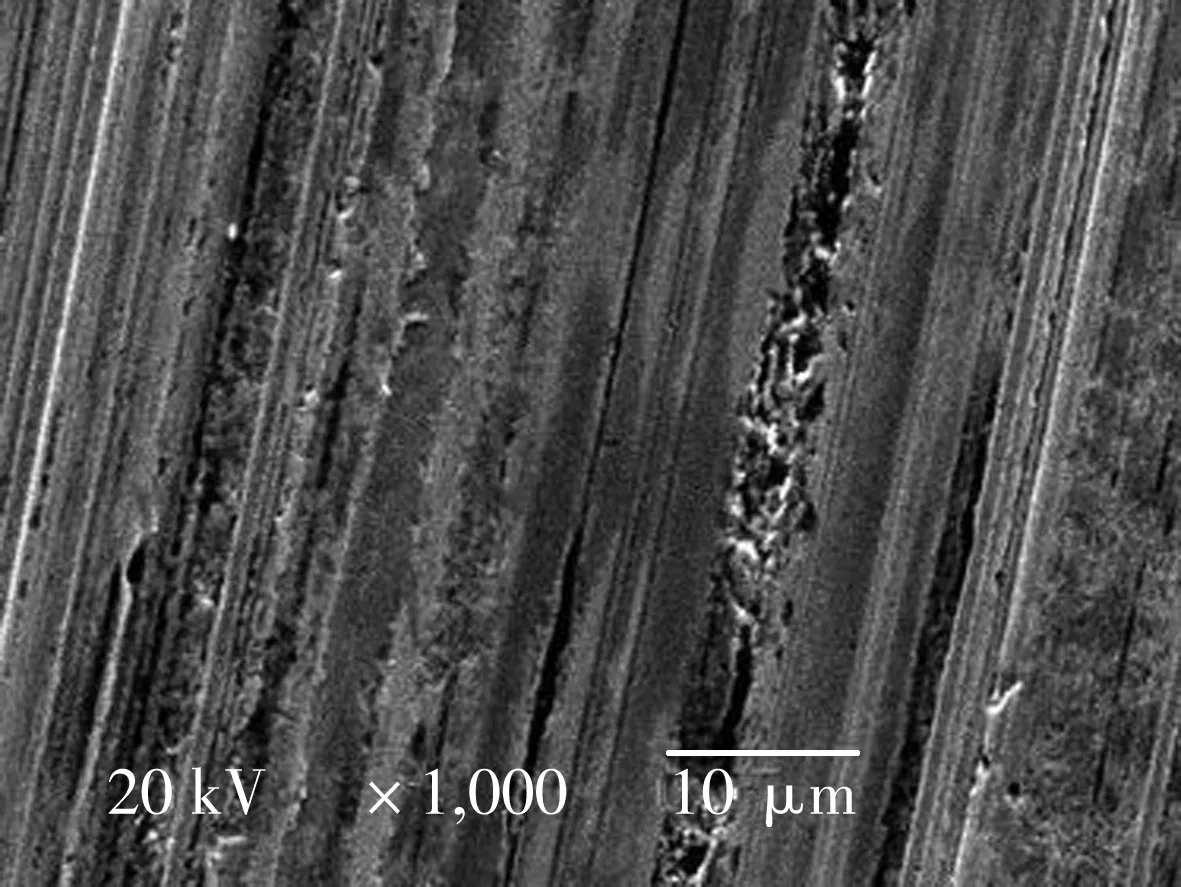

从图5和图6可以看出基础脂试样磨斑划痕较深,犁沟明显,并且有大块的黏着磨损导致金属出现剥落坑,而加入ZrO2纳米微粒后磨斑表面较为平滑,磨损明显降低。

图5 基础脂钢球球磨斑表面形貌SEM照片(1 000×)

图6 ω(ZrO2)=0.25%纳米微粒钢球磨斑表面形貌SEM照片(1 000×)

根据EDAX能谱分析结果和JSM5610LV扫描电镜对磨斑表面形貌的观察照片和分析可以得出:ZrO2纳米微粒作为润滑脂添加剂其减摩抗磨能力的提高有如下原因:

(1) ZrO2纳米微粒近似为球形,而且其硬度远大于常规材料。润滑脂中加入的ZrO2纳米微粒能进入摩擦副表面,起到类似微型“球轴承”的作用,从而提高了摩擦副表面的润滑性能,起到减摩抗磨的作用。

(2) 在产生接触疲劳的初期,纳米微粒沉积在摩擦接触区域,及时填补摩擦损伤部位,产生“自修复作用”。同时阻止裂纹的进一步发展,使摩擦表面始终处于较为平滑的状态,改善摩擦表面的润滑状态和润滑性能。

(3) 纳米微粒又有微粒镶嵌作用,在摩擦接触区域,由于压力、摩擦力等作用,ZrO2纳米微粒镶嵌在摩擦接触表面,在表面上形成部分薄膜,阻止摩擦副直接接触,并具有减摩抗磨的作用,提高了润滑脂的润滑性能。

(4) ZrO2纳米微粒通过摩擦过程中的摩擦化学作用在磨斑表面上形成了沉积膜,阻止了摩擦表面之间的直接接触,使得由剪切应力引起的弹性变形和塑性变形局限于润滑膜区域,因而有效地抑制了摩擦表面的黏着磨损和接触疲劳。

3 结论

(1)纳米微粒Cu作为IV型锂基脂添加剂不但不能起到减摩作用,反而会增大摩擦系数。

(2)纳米微粒ZrO2作为IV型锂基脂添加剂在质量分数为0.25%和0.5%时能显著降低摩擦系数,减少量可达30%以上。

(3)纳米微粒Cu和ZrO2作为IV型锂基脂的添加剂都能不同程度地起到抗磨作用,其中ω(Cu)=0.5%,ω(ZrO2)=0.25%和0.5%时达到最佳效果,磨斑直径分别可以减小37.2%,48.8%和46.5%。