电磁热水器温度控制系统仿真设计

林雄伟,胡大斌

(海军工程大学 船舶与动力学院,湖北 武汉 430033)

热水器是现代家庭中一种十分重要的家用电器。目前,常见的电热水器大多采用电热丝加热形式,这种加热形式不仅效率低而且存在漏电隐患。现在,基于电磁感应加热原理的、更加节能安全的新型电热水器已经崭露头角。本文所的介绍即热式电磁热水器,要求将初温为10℃左右的水加热到 20℃~50℃(具体温度由用户设定)。文中对其温度控制部分做了初步研究,并用Proteus软件做了仿真实现。

1 电磁热水器的加热原理

根据电磁感应原理,高频电流通过线圈时产生高频磁场,将金属导磁材料置于这样的高频磁场,金属体中会产生无数高速运动的电流回路(即涡流),涡流产生的巨大的循环能量转换为有效热能,并将会使金属加热组件迅速升温。这种利用涡流加热的方式在工业与民用方面已获得广泛应用,其优势是有着很高的功率密度,单位加热面上的功率可达 0.1~2 kW/cm2,加热速度极快,能在数秒至数十秒内将金属表面加热到800℃~1 000℃。电磁即热式热水器正是根据这一特性通过电磁转换传递足够能量,将加热体的金属导磁材料迅速加热升温,进而使流经加热体的水迅速升温。

电磁热水器加热主电路主要由L-C振荡电路、绝缘栅双极晶体管(IGBT)构成,如图1所示。其原理是:电网电压(220 V、50 Hz)经整流、滤波后得到直流电压 U(图1中将这部分省略直接给出U)并把其加到谐振电路和功率开关管IGBT的两端。IGBT在驱动脉冲信号的作用下处于“导通”和“关断”的工作状态中。

图1 加热主电路简化图

电感L中的电流变化如图2所示,并分析[1]如下:

(1)t0~t1时段:t0时刻 IGBT 开通, 此时 Uc=0,iL=0,VD关断。t0之后直流电源U向线圈L充电,直到t1时刻iL上升到最大值。

图2 电流iL的波形

(2)t1~t2时段:t1时刻,iL达到最大值,此时,关断 IGBT。L对电容C充电,iL不断下降。当iL下降到0,Uc上升到峰值电压时充电停止,此时到t2时刻。

(3)t2~t3时段:t2时刻,C 开始对 L 放电,iL上升,Uc下降,t3时刻 Uc下降到 0,iL上升到反向峰值。

(4)t3~t4时段:t3时刻,L 对 C 反向充电,直到 t4时刻iL下降为0,开通 IGBT,开始下一个周期。

功率开关管IGBT在高频脉冲信号的作用下,快速重复上述过程,就产生了高频电流。

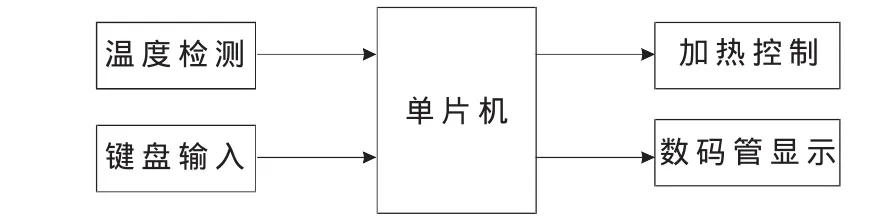

2 温度控制系统的总体组成

温度控制系统的总体组成[2]如图3所示,由温度检测电路、加热控制电路、数码管显示电路、温度设定电路等组成。

图3 温度控制系统总体组成

2.1 单片机选型

单片机是温度控制系统的核心,它采集并处理温度数据、控制数码管显示及加热部分的运行。

本系统选用美国ATMEL公司生产的AT89S52型单片机,具有低功耗、高性能CMOS 8位Flash ROM。AT89S52完全兼容传统的8051指令系统和引脚;具有8 KB的程序存储空间,足够存放一般大小的汇编程序;支持在线编程功能,可方便地擦写1000次左右;网络资源丰富,价格低廉,编译工具多,仿真环境好。因此在各种控制领域中被广泛应用。

2.2 温度检测电路

目前,对于温度测量采用较多的是热电阻、热电偶或数字温度传感器。前两者采集的是模拟量,需要经过A/D转换才能送入单片机进行处理。数字温度传感器可直接送出数字量,省去了A/D转换电路。

为了降低电路的复杂程度,本系统选用数字温度传感器DSl8B20。DS18B20是美国DSLLAS公司生产的单总线数字温度传感器,具有微型化、低功耗、抗干扰能力强、易匹配处理器等优点。它将温度感测、信号变换、A/D转换等功能集成到一个芯片上,采用TO-92封装形式,接口非常简单。DQ为数字信号输入/输出端;GND为电源地;VDD为电源输入端(在寄生电源接线方式时接地)。DS18B20主要性能指标[3]如下:电压范围:3~5.5 V(可用数据线供电),测温范围:-55℃~+125℃,通过编程可实现9~12位的数字读数方式,测温分辨率可达0.062 5℃,可自设定非易失性的报警上下限值。

DS18B20将温度值以规定的格式转换为数据并存放于内部的一个9字节的高速存储器中。当接收到读存储器指令时,将数据发送给单片机,用户通过相应的算法,将数据还原为温度值;采用单总线数据传输方式,对读写的数据位有着严格的时序要求。其工作时序包括初始化时序、写时序和读时序。具体操作如下:

(1)初始化操作。向 DSI8B20的数据线(即 DQ)发送480 μs~960 μs 的低电平信号,再将 DQ 拉高 15 μs~60 μs。

(2)写操作。当数据线从高电平拉至低电平时产生写 时 隙 。 从 DQ 的 下 降 沿 开 始 ,在 15 μs~60 μs内 对DSl8B20进行写入。数据线为高电平写入1,为低电平写入0,这即为1个写周期。若要开始下一个写周期,则须有1 μs以上的高电平恢复期。需要注意的是,每个写周期都要有60 μs以上的持续时间。

(3)读操作。主机将数据线拉低并保持 1 μs~4 μs,再将其拉高,就产生读时隙。从数据线下降沿之后15 μs~60 μs时段内,主机读取数据。每个读周期最短须持续60 μs,2个读周期之间须有 1 μs以上的高电平恢复期。

2.3 加热控制电路

单片机产生PWM脉冲经放大后驱动IGBT管,在加热体中产生高频电流,依据电磁感应原理产生热量对水加热,如图1所示。加热体的输出瞬时功率决定于PWM周期中高电平的占空比,占空比小,IGBT的触发脉冲变窄,输出功率下降;占空比大,IGBT的触发脉冲变宽,输出功率上升。水温是大时滞性的对象,在加热管内水温与“设定温度”相等时才停止加热,但水温不会马上停止上升。因此,本系统设计水温达到80%“设定温度”之前时以全功率加热,水温达到80%“设定温度”之后加热功率适当减小,减小的幅度由PID算法给出。T0定时器生成PWM脉冲,其占空比由计算结果确定。

2.4 温度设定与数码管显示电路

为减小电路的复杂程度又能得到良好的效果,本系统设计 “升温”、“降温”两个键对温度进行设定。开机后,系统默认“设定温度”为 40℃,并开始工作,通过按键对 “设定温度”进行增减,达到 20℃~50℃可调的效果。同时,对设定温度,用数码管进行显示。

温度显示部分采用4位7段数码管显示电路,数码管选用共阳极数码管,前2位显示实际温度,后2位显示设定温度,电路连接如图4所示。数码管以动态扫描方式显示,显示数据由P0口送出,位选信号由P2口送出。T1定时器每4 ms对数码管扫描显示1次。

图4 系统连接图

3 软件设计

系统软件流程图如图5所示,系统程序主要包括主程序、DS18B20程序、LED扫描显示程序和PWM控制程序。主程序对系统进行初始化、检测键盘输入、调用DS18B20程序、PID计算得到占空比并控制PWM输出;DS18B20程序是根据其特定的要求进行初始化、写操作、读操作、码制转换得到实际水温;定时器T1中断,动态显示实际温度与设定温度;定时器T0中断以一定的占空比输出PWM信号。

图5 系统软件流程图

程序部分代码:

由于篇幅限制,其他代码不再赘述。

4 Proteus仿真实现

Proteus软件是英国Labcenter Electronics公司开发的电路分析与实物仿真软件,可以仿真、分析多种模拟器件和集成电路,尤其擅长于单片机的仿真与分析,并且可以很方便地与Keil C51集成开发。Proteus还具有PCB设计功能,可以在仿真通过后方便地绘制出PCB图样、制作PCB板,完成硬件实现。Proteus是一款优秀的单片机仿真与开发软件,它大大提高了效率、节省了开发周期和开发成本[3]。

本系统在设计时选用Proteus进行仿真,各元器件的连接见图4。将编写的汇编程序在Keil环境下编译生成十六进制的.HEX文件[5],然后将其加载到单片机中运行,得到图4所示的结果:实际水温为10℃,设定温度为40℃系统开始加热。上述各步骤在单片机开发板上也已经实现。

本文基于单片机和数字式温度传感器DS18B20设计了温度控制系统,这是目前温度控制中较为流行的设计思想。本设计方案,缩短了开发周期、降低了开发成本,不失为当前控制系统设计的一条捷径,有着较为广泛的应用价值。

[1]林渭勋.现代电力电子技术[M].北京:机械工业出版社,2006.

[2]吕小红,周凤星.基于单片机的电阻炉温度控制系统设计[J].微计算机信息,2008,24(6-2).

[3]陈少航,李山.基于Proteus的单片机应用系统的设计与仿真[J].现代电子技术,2007(6).