室式分离机转鼓结构的改进与液流分析

吴 青, 郝丽燕, 任京生, 李 楠

(1.北京工商大学 机械工程学院, 北京 100048;2.首钢工学院 机电工程系, 北京 100144)

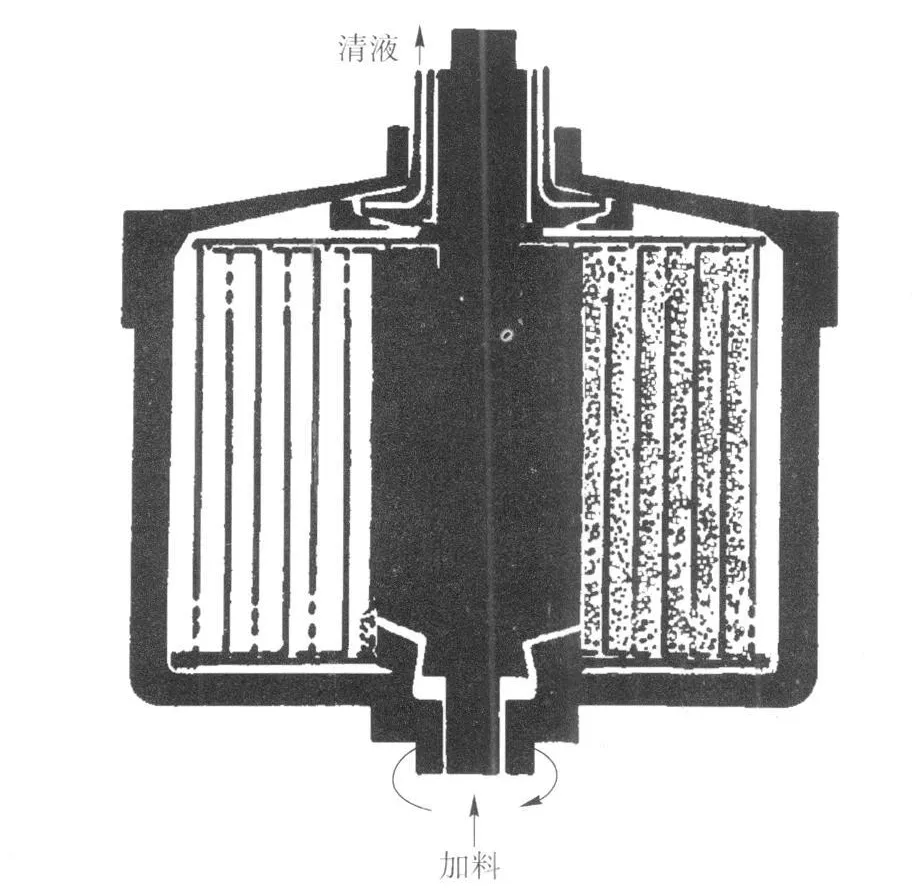

室式分离机是一种用于澄清含有少量固体颗粒悬浮液的高速分离机械,其结构见图1. 该机有3~7个分离室,分离因数高,悬浮液在转鼓内的流程长,固相颗粒在转鼓内的停留时间也长. 同时分离室从中心向外的当量沉降面积增大,悬浮液在分离室内呈薄层流动,固相颗粒沉降时间短,固液相分离效率高,可得到澄清度高的液体. 室式分离机适用于食品工业中酒类、油类、果汁、饮料等含微量固体、固液两相较难分离的液相澄清. 室式分离机的转鼓经过适当改造后可用于医药工业中青霉素的萃取. 室式分离机适宜处理固相颗粒粒度大于0.1 μm,固相浓度小于1%~2%的悬浮液的澄清,每小时处理能力为2.5~10 m3.

图1 室式分离机结构Fig.1 Structure of centrifugal separator

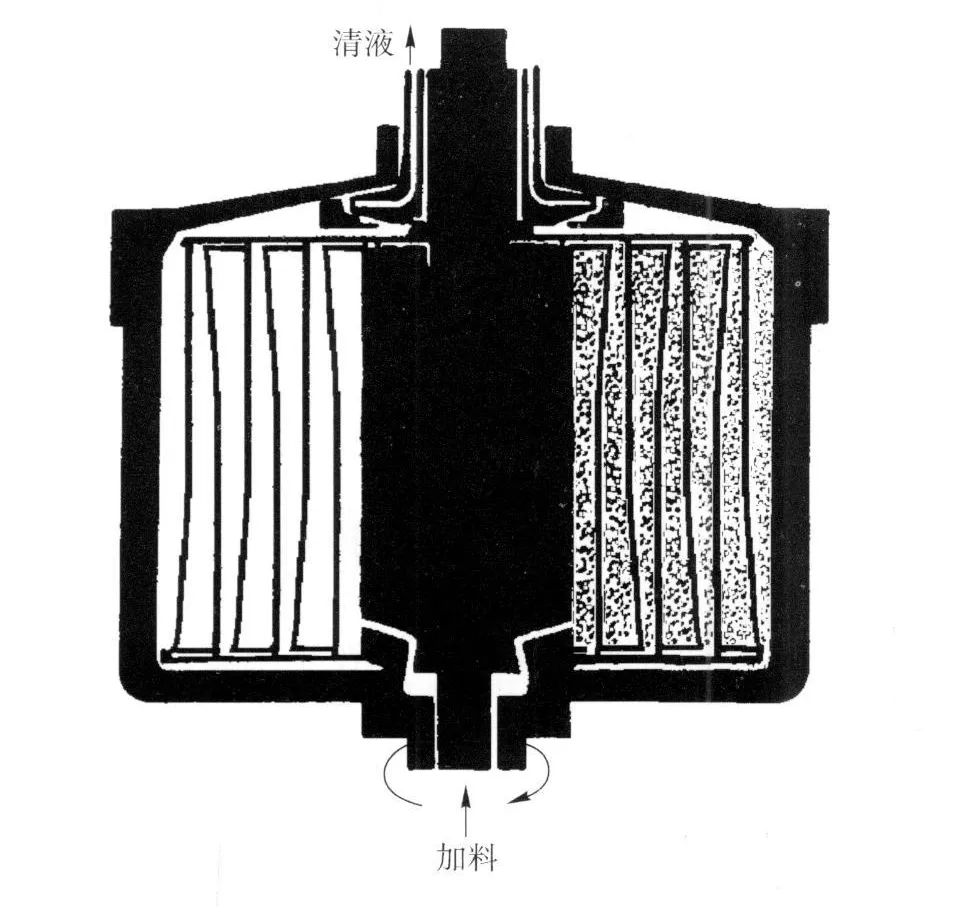

室式分离机的转鼓结构见图2. 转鼓由鼓体和上盖组成. 上盖与鼓体用螺栓联结,并用密封圈密封,以便能打开转鼓排卸固相滤渣. 转鼓内装有多个与轴线同心的圆筒,将转鼓分成有若干个同心环形间隙的分离室,同心圆筒一端从内到外等距间隔交错地固结在上盖和鼓底上,另一端形成串联的流动通道. 各分离室的流道串联,沉降面积较大,澄清效果好.

图2 室式分离机的转鼓结构Fig.2 Barrate structure of centrifugal separator

悬浮液从底部进料孔进入转鼓最里端的第一圆筒与中心轴间的第一分离室,在离心力的作用下进行初步分离. 悬浮液中的粗颗粒沉降在第一圆筒壁上,含有较细颗粒的悬浮液由第一分离室的上端转弯向下流入第一圆筒与第二圆筒间的第二分离室,又有一部分次粗颗粒沉降在第二圆筒壁上,悬浮液继续由第二分离室的下端流出转弯向上流入第二圆筒与第三圆筒间的第三分离室. 悬浮液如此从内向外依次流经其余各分离室,受到逐渐增大的离心力场作用连续分离. 结果是悬浮液中的粗颗粒沉降在靠内的分离室的筒壁上,较细的颗粒沉降在靠外的分离室的筒壁上,清液最终从转鼓顶部的开孔溢流排出. 环状分离室从内到外回转半径增大,分离因数也随之增加. 各分离室内的外壁上形成了不同粒度、不同厚度的沉渣层. 最里层分离因数小,沉降颗粒最大,最外层分离因数大,沉降颗粒最小. 机器运行一段时间后,分离液澄清度变差,各分离室的沉渣层达到一定厚度,分离过程则不能正常进行. 这时须停止加料,停机拆开转鼓上盖,将转鼓中各分离室内的沉渣卸出并清理干净,再装好上盖进行下一次分离工作.

1 室式分离机转鼓的缺点

传统的室式分离机转鼓的分离室是由若干个具有多个同心环状间隙的同心直圆筒组成. 悬浮液进入室式分离机转鼓后在各层分离室中沿轴向流动,流向与离心力的方向垂直,固相颗粒沉降在各层分离室筒壁上,会使层间流道逐渐变窄,流速增加,压力下降,分离效率降低. 同时沉降层的厚度不均匀,也会使流动不稳定,加大流动损失. 因此为消除这些缺点,需要对室式分离机的转鼓进行改进.

2 室式分离机转鼓的结构改进

离心分离是利用离心力来分离非均相系混合物. 其分离因数为:

(1)

从式(1)可看出,若物料确定后,离心力Fr与转速n的平方成正比,与转鼓的半径R成正比. 当转速不变时,增加转鼓半径可提高表示离心机分离能力的分离因数. 由于是高速离心机,为满足离心机转鼓的强度,在不特别增加转鼓直径的条件下,适当改进转鼓的形状,以提高分离效率,同时也利于加速排渣.

转鼓的结构改为一段直筒壁与一段斜筒壁连接,其改进结构见图3.

图3 室式分离机转鼓的改进结构Fig.3 Improvement structure of centrifugal separator barrate

此结构是对传统的多个同心环状间隙的同心直圆筒进行改进. 直圆筒的形状变为一半仍是直圆筒,另一半是稍向外扩展的圆台筒. 相邻圆筒反向交错安装,直圆筒段焊接在上盖或鼓底上,圆台筒口敞开. 物料进入转鼓各分离室,都是先流经直圆筒段,再流过圆台筒段.

这种结构的优点是可以加快固液分离,防止固体颗粒在分离室的通道中堵塞,实现连续排渣.

除第一分离室外的其余各分离室,在入口内的前段区域,外筒的直筒段与相邻内筒圆台段的通道由窄逐渐变宽,根据流体流动的连续性方程

υA=const,

(2)

得知:流通面积A增加,悬浮液流速v就会减小. 而根据伯努利方程,在忽略位能与其它能量损失的情况下,有:

(3)

式(3)中ρ——物料密度;p——压力;u——流速.

动能减小了,压力能则会增加,利于保持通道的流畅.

悬浮液通过流道中部后,内筒的直筒段与相邻外筒圆台段的通道变得更宽,外筒壁母线与转鼓轴向有一扩散角,固体颗粒在分力作用下,沿筒壁移动,可以实现自动排渣.

3 室式分离机改进转鼓中悬浮液的流动分析

悬浮液在转鼓中的流动受到离心力与液流压力的联合作用,流动从内到外,在稳定运行一段时间后接近于层流状态. 进料口处没有加速装置,液体稍有周向滞后状态. 虽然总体是轴向流入,但在转鼓分离室内液体流向略呈螺旋形. 由于转鼓的结构改进,需对悬浮液在转鼓中分段进行研究. 另外固相颗粒与液流也应分别考虑.

3.1 转鼓直筒段

1) 层流状态:建立圆柱坐标系,利用Navier-Stokes方程,经简化可得

(4)

(5)

(6)

(7)

式(4)~(7)中ur、uφ、uZ——分别为液体速度在r、φ、Z方向的投影;r——计算位置的半径;ρ——液体的密度;μ——液体的运动粘度.

2) 对于液体稍有周向滞后状态,液体角速度为

(8)

式(8)中ω0——转鼓角速度;r1、r2——转鼓中一个分离室壁内半径、外半径.

其中a值通过实验获取.

3) 液体在转鼓分离室内略呈螺旋形流动,因此存在相对于转鼓内壁的周向速度分量与轴向速度分量. 在层流状态下,有

(9)

(10)

式(9)、式(10)中Q——液体体积流量;s——相邻计算液体流线的间距.

3.2 转鼓圆台筒段

3.2.1 悬浮液流态速度分析

1) 悬浮液的周向速度

悬浮液进入转鼓内筒圆台段通道,圆台筒壁经线与转鼓轴线有一夹角α. 在分力作用下,液体顺筒壁方向移动,有滞后周向速度和径向速度. 通道的扩大及在离心力的作用下使得直筒壁上的液体稍有分离,形成自由液面.

悬浮液的周向速度为

(11)

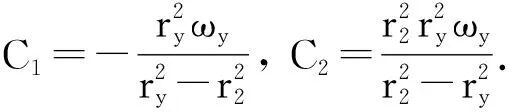

边界条件为r=r2时,uφ=0;r=ry时,uφ=ryωy.

代入式(11),解出

求得:

(12)

式(12)中ωy——自由液面角速度;ry——自由液面半径.

2) 悬浮液的经向速度

由于α角较小,建立近似双圆锥坐标系,假设液体的流动为层流,利用牛顿液体内摩擦定律可导出:

(13)

式(13)中h——圆台筒间法向宽度;q——圆台筒中液体流量;k——系数,通过实验来确定.

3.2.2 悬浮液中固体颗粒的流动分析

悬浮液中的固相微粒主要是受离心力F作用,同时又随液体顺着圆台筒壁运动. 在绝对坐标系中,微粒运动轨迹为空间曲线,因此微粒上受到离心力、与转鼓壁相对运动产生的摩擦力、哥氏力和因本身具有加速度而产生的惯性力的作用.

由于圆台筒壁经线与转鼓轴线的夹角α很小,可利用无因次量纲分析法,得到:

(14)

式(14)中

其中uφ——固相微粒的周向速度;ω——转鼓角速度;r——微粒处回转半径;rZ——半径的Z向分量;Z——转鼓母线方向;p——压力.

经推导可得到几个方向的速度:

总周向速度

uφ=uφ1+uφ2.

(15)

轴向速度

uz=(Δuφ-uφ)tgα

(16)

径向速度

ur=ul·sinα

(17)

式(15)~(17)中uφ1——固相微粒相对于转鼓的周向速度;uφ2——周向滑动速度; Δuφ——固相微粒相对于转鼓的周向速度差;ul——经向速度.

4 结束语

对目前使用的室式分离机的转鼓结构进行改进,可以提高悬浮液的分离效率,减小液体的流动损失. 流体通道的改变使固体颗粒在分力作用下沿筒壁移动,可以实现不停机的自动排渣. 在对室式分离机的转鼓不同段流体及固相颗粒的运动分析基础上,还需通过实验,做出模型,继续改进,才能使转鼓结构更加合理与完善.