沉管隧道底钢板空鼓的原因及对策

李云涛,陈霞

(1.中铁隧道股份有限公司,郑州450003;2.聊城大学建筑工程学院,山东聊城 250029)

0 引言

随着水下隧道的发展,沉管隧道已越来越多地被应用在穿越江河的水下工程领域。鉴于沉管隧道处于地下水极为丰富的地层中,其外防水层的选用及施作质量显得尤为重要[1]。广州市生物岛—大学城沉管隧道管段主体结构采用了外包底钢板作为防水层,底钢板采用锚筋与结构底板连接成一体的底板防水结构。底钢板与混凝土局部脱空形成空鼓,为管段的防水埋下了隐患。而前人对此方面的研究与学习比较少;因此,本文将以广州市生物岛—大学城沉管隧道底钢板出现空鼓的工程为例,阐述其成因及处理方法,为类似工程的施工提供一定的参考。

1 工程概况

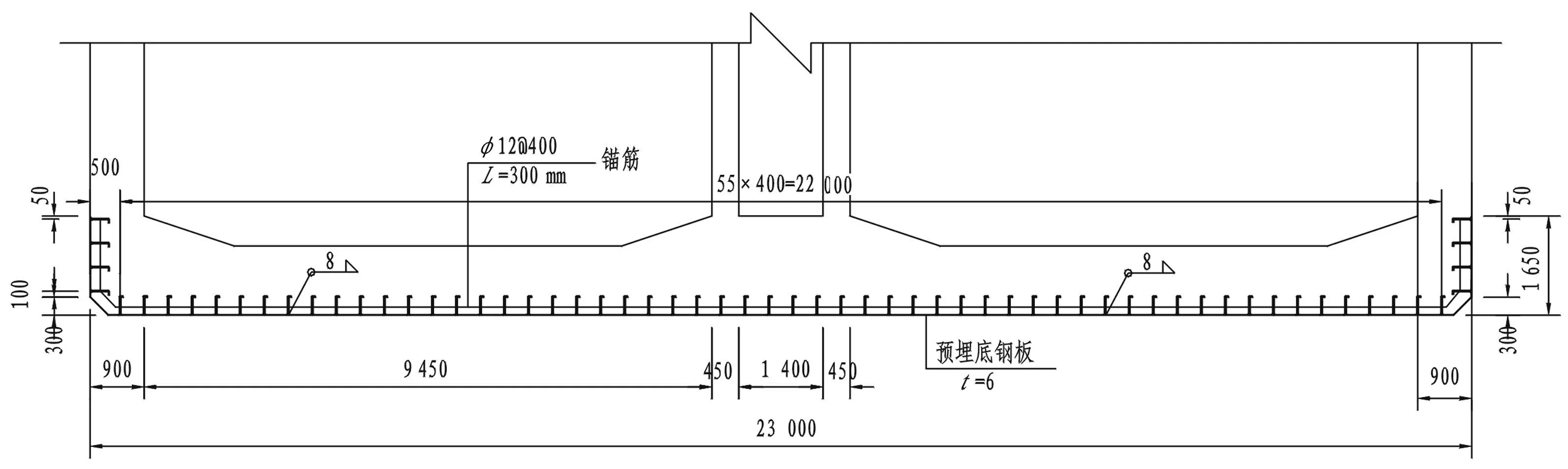

广州市生物岛—大学城沉管隧道管段主体结构为矩形框架结构,高8.7m,宽23m。本沉管隧道横穿官洲河底,分为3节预制,总长214m。管段底板采用6 mm厚预埋底钢板外包防水,侧墙、顶板表面涂刷2.5 mm厚柔性聚氨酯防水涂料防水。防水底钢板由6 000mm×1 051mm×6 mm Q235-B钢板拼焊而成,沿管段底部整体布设,并伸入侧墙1.65m。底钢板上以400mm×400mm的间距布置 φ12锚筋与结构底板连接成一体。底钢板焊接采用E43型焊条,锚筋采用HRB335钢筋,锚筋焊接采用E50型焊条。底钢板加工长度随底板浇注长度确定,分段施工。底钢板设计如图1所示。

2 空鼓原因分析

在广州市生物岛—大学城沉管隧道管段预制施工中,结构混凝土收缩完成、性能稳定后,底钢板伸入侧墙部分出现多处脱空现象,空鼓面积一般为0.2~0.3m2。结合设计及施工过程情况分析,产生空鼓的原因[2]主要有以下几个方面。

图1 预埋底钢板横断面图(单位:mm)Fig.1 Cross-section of steel bottom plate(mm)

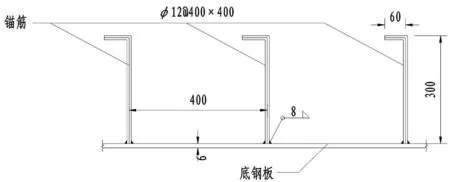

1)底钢板锚筋连接不牢。设计锚筋与底钢板的连接采用点接触,要求锚筋与底钢板沿钢筋端头接触面围焊1圈,高8mm,锚筋与底钢板焊接设计如图2所示。焊接过程中,由于底钢板薄、锚筋直径小,底钢板极易被焊穿,破坏了构件的本身性能,且焊接高度不易达到设计要求。锚筋与底钢板连接质量会影响到底钢板与底板混凝土的锚固效果,局部锚固失效,为形成空鼓提供了条件。

图2 锚筋与底钢板连接示意图(单位:mm)Fig.2 Sketch of connection between anchoring rod and steel bottom plate(mm)

2)底板混凝土振捣不密实。广州市生物岛—大学城沉管段主体结构多采用 φ28以上的钢筋,主筋间距100mm,分布筋间距150mm。结构钢筋直径大、净间距小,致使混凝土浇注时振捣棒插入困难;底板厚度为1 150 mm,倒角部位厚达1 650 mm,矮侧墙高400 mm,一次浇注高度可达2 050mm,导致局部混凝土振捣不密实,从而使混凝土内、底钢板与混凝土间残余空气。随着混凝土浇注量的增大,水泥水化所产生的热量会越来越大,内部残余空气由于温度升高而急剧膨胀。底板被底钢板外包为封闭体系,内部残余空气在无路可走的情况下只能将压力作用在侧墙底钢板上。锚筋与底钢板的连接抵挡不住底钢板内部空气热膨胀所产生的压力,从而导致底钢板与锚筋、混凝土被顶压分离;另外钢板弹性模量为2.1×105N/mm2,管段C35混凝土弹性模量[3]为3.15×104N/mm2,比混凝土弹性模量高10多倍,两者受热变形不同步,从而形成空鼓。

3 空鼓的危害

底钢板空鼓会对结构主体造成如下影响:

1)空鼓处钢筋保护层厚度不足,影响结构的耐久使用;

2)空鼓处底钢板与结构不能紧密贴合,其热胀冷缩会反复作用于与其接触的混凝土表面,造成混凝土表面拉裂,严重时可能使裂纹发展至钢筋表面;

3)空鼓处会由于钢板边缘与混凝土交界处出现裂隙、钢板焊缝缺陷等原因与外界贯通,这样底钢板防水失效,水就会渗入空鼓处,埋下钢筋被腐蚀的隐患。

4 措施改良

4.1 改变锚筋与底钢板连接方式

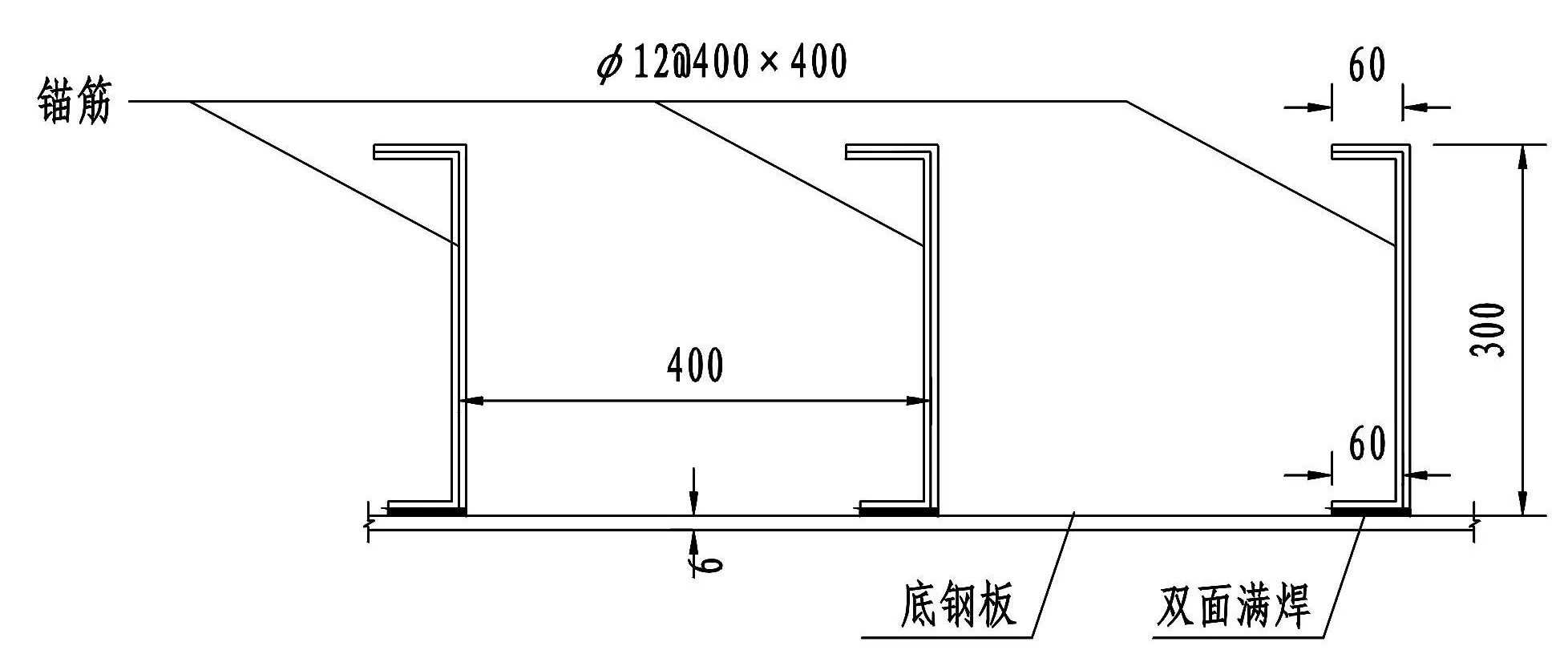

在后期施工中,改变了锚筋与底钢板的连接方式。锚筋两端均弯曲60mm,与底钢板的点连接改为双面满焊,并使用圆型小锤敲击消除中间焊层应力[4]。焊接时采用小径焊条,电流大小调节适当。严格控制焊接质量,侧墙部位更应加强控制。锚筋焊接应按设计布局进行,且不得与底板主筋接触,以免形成漏水通道,影响管段自防水质量。锚筋与底钢板焊接示意如图3所示。

图3 锚筋与底钢板连接改善示意图(单位:mm)Fig.3 Sketch of optimized connection between anchoringrod and steel bottom plate(mm)

4.2 底钢板焊接平整及分段加工

底钢板的平整度对底板的成型也有一定的影响。因钢板只有6mm厚,焊接时产生的大量热量极易导致钢板变形。用400mm×4 000 mm底面平整的钢压块将钢板对接缝压紧,采用跳焊方式进行拼焊以避免局部加热集中,有效地将底钢板的平整度控制在了设计要求之内。

在施作底板钢筋前,浇注段底板底部预埋钢板一次性加工完毕,侧墙部位底钢板每12m左右为1段进行分段加工,待混凝土浇注完毕,拼接焊缝,拼焊缝处预埋注浆铝管以便后期进行压力注浆处理。

4.3 创造振捣条件,加强振捣控制

底板倒角尺寸为500mm×1 500mm,规格较大,混凝土堆积较厚。商品混凝土坍落度控制为(120±20)mm,完全可以依靠混凝土的自稳力成型。不施作模板,不但可以方便振捣,而且可以加强混凝土的散热及养护效果。混凝土浇注应尽量选取有大体积混凝土浇注经验的队伍进行。浇注前,必须对施工操作人员进行培训,让其明确振捣的重要性及操作要点。浇注时,正确使用振捣棒,分段、分层浇注。对间隙较小的地方,可辅以小振捣棒进行振捣;预埋件加强钢筋较多,宜采用细石混凝土进行浇注;分层厚度不应过大,以300~500mm为宜,分段长度按现场工人振捣速度进行控制[5-6]。

4.4 底钢板空鼓注浆处理

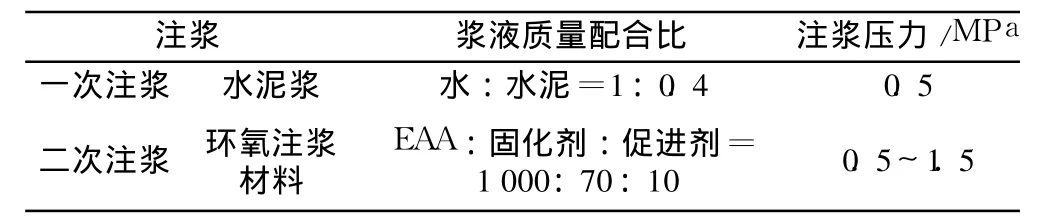

在底钢板空鼓上下各钻1个孔,埋设注浆铝管后进行压力注浆,下孔为注浆孔,上孔为排气孔。注浆分2次进行。第1次注浆液为纯水泥浆,第2次注浆液为高强防渗材料[7]掺合固化剂、促进剂。第1,2次注浆应间隔48h以上,注浆参数[8-9]见表1。

表1 高压注浆参数Table 1 Parameters of high pressure grouting

将底钢板与侧墙剥离的部位混凝土凿成45°斜角后用环氧砂浆封堵,并在环氧砂浆及底钢板空鼓处预埋注浆管。待环氧砂浆硬化后对空鼓进行注浆处理,注浆压力应适宜,以免压力过大导致底钢板与底板混凝土大面积脱离。注浆完毕,对注浆孔进行封堵,并在其上涂刷1层环氧树脂后再进行底钢板的防腐、防锈处理[10-11]。

5 结论

1)通过改良锚筋与底钢板连接方式、底钢板焊接平整及分段加工、底钢板空鼓注浆处理、加强振捣控制等一系列措施,可改善底钢板与管段底板混凝土的结合,有效地治理及防止了空鼓,保证了施工质量,确保管段的安全使用。

2)混凝土与钢板弹性模量相差较大,水化反应时两者因热胀冷缩变形不同步引起的空鼓仍需进一步的研究解决。

3)生物岛—大学城沉管隧道底钢板空鼓的处理较为成功,可为以后沉管隧道底钢板的设计及施工提供参考及借鉴。

[1] 陈韶章,陈越,张弥.沉管隧道设计与施工[M].北京:科学出版社,2002:138-142.

[2] 宋清海.混凝土渗漏原因的分析及堵漏措施[J].低温建筑技术,2008,30(5):161-162.

[3] 建设部.混凝土结构设计规范[S].北京:中国建筑工业出版社,2002:21-27.

[4] 建设部.建筑钢结构焊接技术规程[S].北京:中国建筑工业出版社,2002:95-106.

[5] 周松,刘千伟,杨国祥.常洪沉管隧道关键施工技术概述[EB/OL].(2008-12-23)[2009-10-20].http://www.studa.net/constructs/081223/13102959.html.

[6] 赵占厂,黄骤屹.关于修建沉管隧道的若干技术问题[J].现代隧道技术,2007,44(4):5-8,15.

[7] 魏涛,董建军.环氧树脂在水工建筑物中的应用[M].化学工业出版社,2007:125-134.

[8] 国家发展和改革委员会.混凝土裂缝用环氧树脂灌浆材料[S].中国建筑工业出版社,2007:2-6.

[9] 杜朝伟,王秀英.水下隧道沉管法设计与施工关键技术[J].中国工程科学,2009,11(7):76-80.

[10] 张萍.桩底后压浆技术在钻孔灌注桩中的应用及效果[J].内蒙古科技与经济,2009(12):57-62.

[11] 钟辉虹,李树光,刘学山,等.沉管隧道研究综述[J].市政技术,2007,25(6):490-494.