航空电动绞车缠绕机构变张力控制系统

严 霜,廖俊必,林传华

(四川大学制造学院,四川 成都 610065)

1 引 言

直升机电动绞车作为直升飞机的外挂物,其体积小重量轻,集机械、电控技术于一身,设备安全性要求高,其工作过程是:直升机在目标起吊物上空悬停,飞行员控制绞车放出钢缆,达到预定长度后,起吊人员或物资。当绞车空载下降时,由于吊钩自身重力不足和钢缆导向机构的摩擦阻力作用,会使钢缆在绞车内部卷曲,引起如钢缆不能自由下放、排线混乱等一系列问题,使绞车不能安全工作。直接增加吊钩配重可以解决这一问题,但是会增加绞车自重,造成电机功率浪费。因此,需为绞车设置专门的张力机构[1],实现轻载上升/下降时产生张力,张紧钢缆;重载上升/下降时,不产生张力,则由重物直接作用使钢缆张紧。国外的同类产品采用机械式实现这一功能,机构复杂,较为笨重;国内从论文来看,应用于纺布卷绕机,印刷机的闭环恒张力控制系统较为普遍[2-4],而应用于电动绞车以及类似高性能轻型起吊机的可控变张力机构则较为少见。

该系统采用单片机为核心控制单元实现信号采集与控制信号输出,以直流力矩电机为执行机构,结合双极性可逆PWM控制,实现了一套基于力矩电机的可控变张力机构,可根据载重情况和转速方向调节张力。

2 变张力控制系统原理

该系统实现钢缆张力的方法是在绞车出缆口加装张力主动轮和张力从动轮,张力主动轮由力矩电机驱动,它们共同作用产生方向和大小恰当的摩擦力帮助钢缆张紧。张力机构原理如图1(a)、图1(b)所示。在空载下降的时候,使张力轮与滚筒同时顺时针转动,且V0<V1;上升时,两者同时逆时针转动,且V0>V1,因此滚筒和张力轮之间恒定速度差形成的相对运动为钢丝绳提供张力[5],在上/下行时保持同向运动又避免了拉力作用对钢缆的损害,从而确保卷盘上的钢丝绳排列紧凑有序,设备运行安全可靠。

图1 张力机构原理示意图

3 单片机控制系统设计实现

根据张力机构原理,单片机读入实时滚筒转速信号和绞车载重信号,重载时不启动张力电机,轻载上升、下降时分别控制电机正转或反转,在单片机内对采集数据进行计算和修正,在滚筒转速改变时同时改变张力电机控制信号,实现V0和V1恒定的速度差,从而实现高效灵活的控制,控制方案框图如图2。

图2 系统硬件结构框图

单片机采用高性能STC系列STC12C5A48S2为核心控制单元[6],该单片机具有高速,高可靠性,低功耗,抗干扰强等特点,是全集成混合信号片上系统单片机,专门针对电机控制和强干扰场合。工作时,单片机完成实时滚筒角速度信号采集与处理,实时重量信号采集,PWM输出控制。

正确采集转速信号,实现V0和V1恒定速度差,是产生张力的关键,而缠绕机构在卷绕过程中,当绕满一层时,滚筒半径发生变化,而传感器所测速度为滚筒角速度,若以恒定半径带入计算线速度,由式V0=ωR,将不能得到实时的V0值,不能实现V0和V1恒定的速度差,影响控制效果。因此,在单片机内需根据卷绕圈数对当前半径进行修正,以得到实时的线速度。修正公式为:

R0——滚筒未缠绕时的半径;

m——缠绕盘数;

S——当前滚筒转动圈数;

D——滚筒长度;

d——钢缆直径。

PWM信号由单片机的定时/计数模块实现,采用定频调宽法。STC12C5A48S2中可编程计数阵列(PCA)提供了增强型计数功能,含有一个16位定时/计数器和2个捕捉/比较模块,每个模块都有独立的I/O口,当PCA用在PWM模式下,可设定为8位或16位PWM输出[2]。对8位PWM,使用外部时钟源PWM频率为:PCA时钟输入源频率/256。系统运行过程中,根据采集到的当前载重和转速信号,改变写入寄存器CCAPnH和CCAPnL的值可以改变PWM波的占空比,计算公式为:占空比=(256-CCAPnH)/256。由该公式可知,8位PWM输出时,最大的占空比为100%,即预置数值(CCAPnH)为0时;最小的占空比为0.39%,即预置数(CCAPn)为255时,当向比较/捕捉模式寄存器ECOMn写“0”时,可使PWM输出0%的占空比。当PCA时钟计数器的数值与预置值相等时,PWM输出引脚为高电平,并持续到PCA0时钟计数器溢出时恢复为低电平。

4 直流力矩电机驱动控制

经试验,两轮之间张力等效2 kg重量时可以保证钢缆张紧;张力电机调速范围在0~1.2m/s,张力轮与钢缆之间设计15N压力。另外,本系统属于低速系统,张力系统的执行机构还需注意低速平稳性的问题。

他侥幸越狱,连夜逃跑回家,娘不在,看戏去了。他摸黑到戏场寻着娘。娘不看他,说,看戏吧。戏台上演的《清官颂》……

4.1 直流力矩电机的工作原理与参数

在直流力矩电机的工作原理与直流伺服电机相同,直流伺服电机的转矩公式为:

转速公式为:

由上述公式可知,通过采用特殊的结构设计,即采用绕组支路a=1的单波绕组的扁平型结构可以使a最小,同时增加导体数N和极对数P,从而得到低速和大转矩。可见,直流力矩电机是一种低转速、大转矩的直流电动机。在本系统中采用力矩电机作为执行机构有以下优点:(1)力矩电机可不需减速箱直接驱动负载,消除齿轮减速箱大大降低了重量,同时减小了摩擦力矩,消除了齿隙死区,为低速平稳运行创造了条件;(2)采用直驱方式,理论加速度大,过渡过程中快速性好[7],能够快速跟随滚筒转速时变信号;(3)力矩电机磁极对数多,磁场分布均匀,因此在低速转动时,亦能保持转速平稳。

本系统选用的直流力矩电机主要参数如下:

(1)峰值堵转:电压 28V,电流<4A,转矩>2.5Nm

(2)连续堵转:电压15V,电流<2.2A,转矩>1.3Nm

(3)最大空载转速360r/min

(4)重量 0.7kg

(5)尺寸:φ110×φ45×20(外径×内径×轴长)

经试验测定,系统所使用φ4 mm的钢缆与铝轮的滑动摩擦系数为0.48,可得张力轮与钢缆之间滑动摩擦力为约7.2 N;当系统运行在最大速度1.2m/s时,最小输出力矩N=0.98Nm,当张力轮设计半径36 mm时,输出张力27.2 N;可实现约20 N张力,等效2kg重量,满足使用要求。

4.2 直流力矩电机的驱动控制

为实现张力电机速度方向的改变,同时保证系统的低速平稳性,选用双极性可逆PWM系统驱动直流电动机,这种驱动方式适于低速变张力控制系统[8]。在每个PWM周期里,电枢平均电压U0为:

其中,α为占空比。可见,当α=0时,U0=-Us,电动机反转且转速最大;当α=1时,U0=Us,电动机正传且转速最大;当α=1/2时,U0=0,电动机不转,当单片机输出的PWM信号的占空比改变时,由直流力矩电机的转速公式可知,改变加在电机电枢的平均电压,可以改变电机转速。

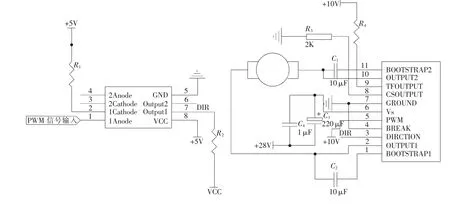

驱动控制采用美国国家半导体公司NS推出的专用于直流电机驱动的集成芯片LMD18200[9],相比达林顿管或MOS管搭制的H桥电路,体积更小,可靠性更高。其电机电源电压为0~55V,连续工作电流为3A,峰值电流为6A,可满足本系统需求。在同一芯片上集成了BiCMOS控制电路和DMOS功率器件,可方便实现直流电机的双极性和单极性控制。本系统使用双极性驱动方式,PWM控制信号通过引脚3输入,当占空比为50%时,输出平均电压为0,电动机不转;当占空比大于50%时,平均电压大于0,电机正转;反之,电动机反转。电机驱动控制电路如图3所示。

4.3 保护电路

(1)主控制器保护。由于电机的控制信号直接由单片机产生,而直流电机的驱动电路直接引入28 V的电压,如果驱动电路出现了故障,电流可能会串入单片机,对单片机造成损害,所以要使电机驱动电路同电机控制电路完全隔离。本设计选用了超高速光电耦合器HCPL2630。HCPL2630是双通道超快速型光电耦合器,响应时间仅为45 ns,开关频率可达10MHz,在传输速度上能完全满足要求。

(2)驱动器保护:(a)为了防止感性负载开关工作瞬态过电压对功率器件的损害,4个功率开关都设置有钳位保护二极管,它们的反向恢复时间对上桥臂开关二极管约为70ns,对下桥臂开关二极管约为 100ns;(b)LMD18200 的 8 脚为电流检测输出,功率输出电流1 A对应8脚输出电流为377 μA,并且有良好的线性度。由8脚对地串联取样电阻,用来检测过流情况;(c)内部过流保护电路设置的过流阈值为10 A左右,当电机出现过载情况时,会自动关断功率开关,如果过流持续时间较长,过热保护将关断整个输出;(d)芯片9脚在温度达到145℃时,可发出过热报警信号,它是集电极开路晶体管输出,可用来向主控制器发出中断请求,降低负载电流或命令张力电机停转,温度达到170℃时,将关闭输出功率管。

图3 电机驱动控制电路图

5 结束语

变张力系统基于新型片上系统(Soc)单片机和LMD18200专用电机驱动芯片的直流电动机转速控制系统,与其他单片机PWM系统相比,使用元器件少,电路可靠性高;设计采用双极模式控制的直流力矩电机驱动,虽电流脉动量较大,但在控制信号为零时,电路的高频颤动特性有助于克服静摩擦,改善系统的低速平稳性。试验结果表明,占空比可根据实时信号在0~100%之间调节,电机运行平稳,实现了一种重量轻,结构简单,控制灵活,安全可靠的实时张力调节控制系统,是航空电动绞车和类似工程实践中的理想方案。

[1]张文军,吕印晓.某型电动绞车试验驱动控制系统[J].机械设计与制造,2005(3):20-21.

[2]盛卫锋,周一届,姜 旻.印刷机械中的张力控制[J].包装工程,2001,22(2):4-7.

[3]郭艳萍.复卷机恒张力控制的设计及实现 [J].电气传动,2009,39(2):65-67,71.

[4]张 磊.复合机生产线中的恒张力控制系统[J].电气自动化,2003,25(5):70-72.

[5]李 刚,孙 宇.摩擦收卷中柔幅材料力学建模及张力控制策略研究[J].包装工程,2009,30(10):90-92,120.

[6]史晓楠.STC12C5410/12C2052系列单片机简介 [J].电子制作,2007(1):24-25.

[7]尹翔陵,王爱祥.直流力矩电机在精密跟踪雷达中的应用[J].电子工程师,2001,127(1):55-57.

[8]王晓明.电动机的单片机控制[M].北京:北京航空航天大学出版社,2007.

[9]王 磊,艾小庸,朱齐丹.基于LMD18200组件的直流电机驱动器的设计[J].自动化与仪表,2004(1):26-28.