前功率输出式涡轴发动机涡轮结构布局改进

王 强,李 维

(中国航空动力机械研究所,湖南 株洲412002)

1 引言

国外现役及在研的前功率输出式涡轴发动机正向着高性能、低油耗、高功重比的方向发展,现役第4代前功率输出式涡轴发动机已经达到油耗0.26 kg/(h·kW)、功重比10的水平,而国内目前自行研制的前功率输出式涡轴发动机的油耗、功重比与其相比差距在30%左右。究其原因有:第一,前期的气动设计水平较低;第二,由于没有掌握小型气冷叶片的设计技术及材料技术,无法提高涡轮前温度;第三,采用的涡轮结构布局带有涡轮间过渡段、排气框架,且涡轮部件有2个轴承腔,此种结构布局增加了发动机重量,且气动损失较大。目前,国内在气动设计、材料、冷却叶片设计技术上已取得一定进步,有了一定的设计经验。为进一步提高前功率输出式涡轴发动机的功重比、降低油耗,除采用国内已掌握的气动设计、材料、冷却叶片设计技术外,在结构上也必须采用更轻巧、更先进的结构布局。

本文首先介绍了国外前功率输出式涡轴发动机涡轮结构布局,并根据国内目前前功率输出式涡轴发动机的研制现状,对影响涡轮部件改进的关键技术进行了分析,可为国内研制前功率输出式涡轴发动机提供参考。

2 国外现役前功率输出式涡轴发动机涡轮结构布局分析

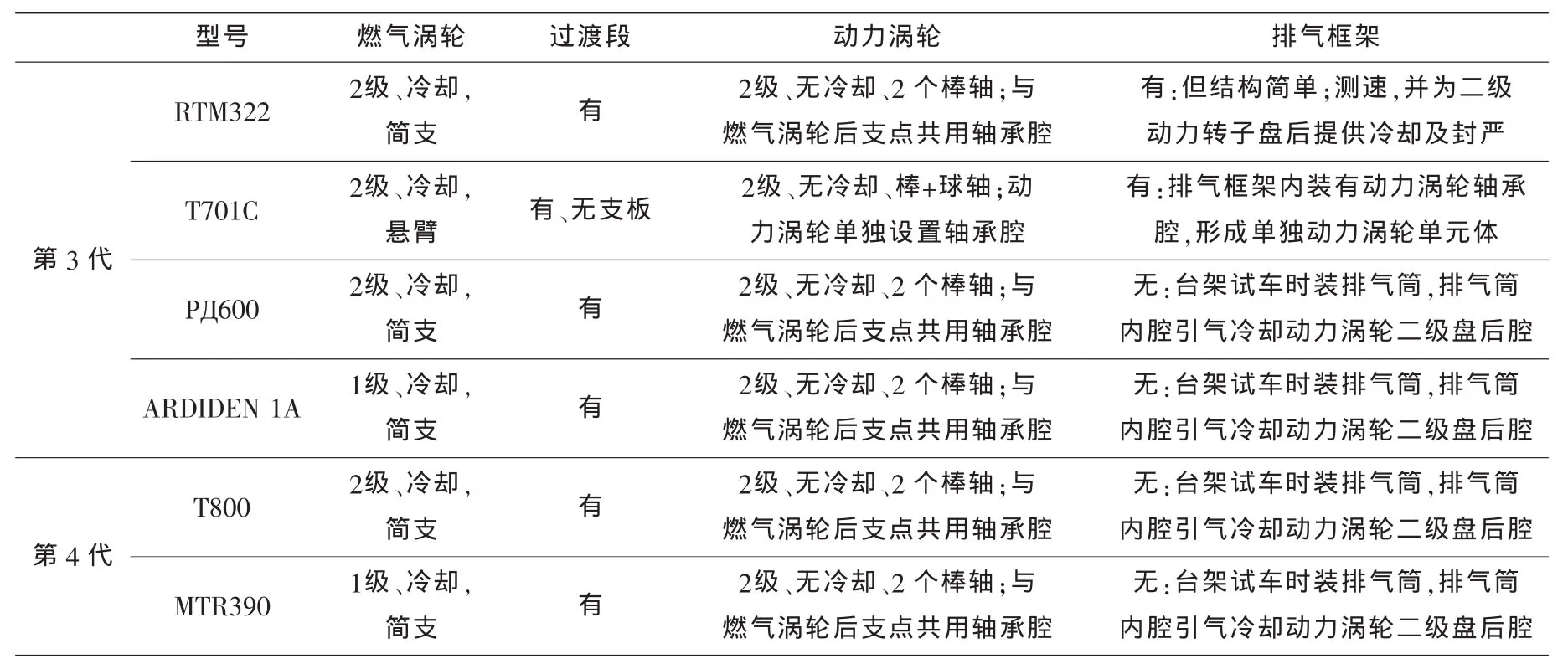

国外现役前功率输出式涡轴发动机的基本涡轮结构布局为:单(双)级燃气涡轮,燃气涡轮叶片采用冷却设计,双级动力涡轮(转子单元体结构),取消排气框架,燃气涡轮、动力涡轮间采用过渡段,过渡段内设置燃气涡轮、动力涡轮共用的轴承腔。表1列出了国外几种典型第3、第4代前功率输出式涡轴发动机涡轮结构对比,图1~图3分别示出了MTR390、ARDIDEN 1A和РД600三种发动机的涡轮结构示意图。这种涡轮结构布局有如下优点:

表1 国外第3、第4代前功率输出式涡轴发动机涡轮结构对比Table 1 Turbine structure comparison of turboshaft engines with front output shaft of the 3rdand the 4thgeneration for foreign countries

(1)可减少1个复杂轴承座的设计和加工,减少零件数量和重量,降低发动机轴向长度。

(2)涡轮部件不再设置用于传力的排气框架,只需在台架试车时设置可以与直升机共用的结构轻巧的排气筒;排气框架的取消可以降低发动机排气段的气动损失、减少零件数量和重量、减少发动机轴向长度。

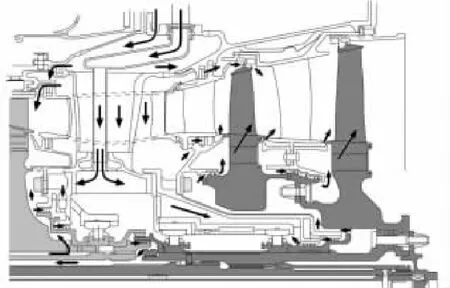

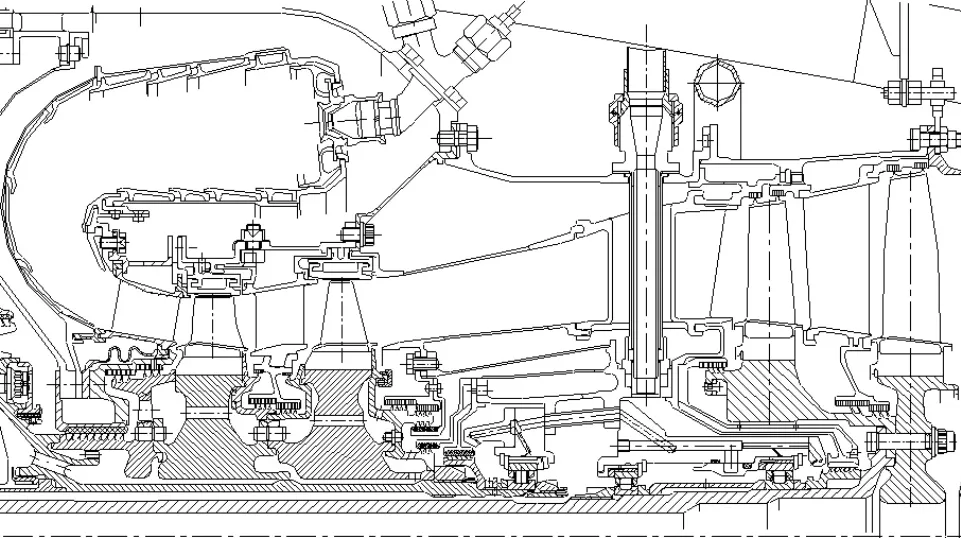

图1 MTR390涡轮结构示意图Fig.1 Turbine structure of MTR390

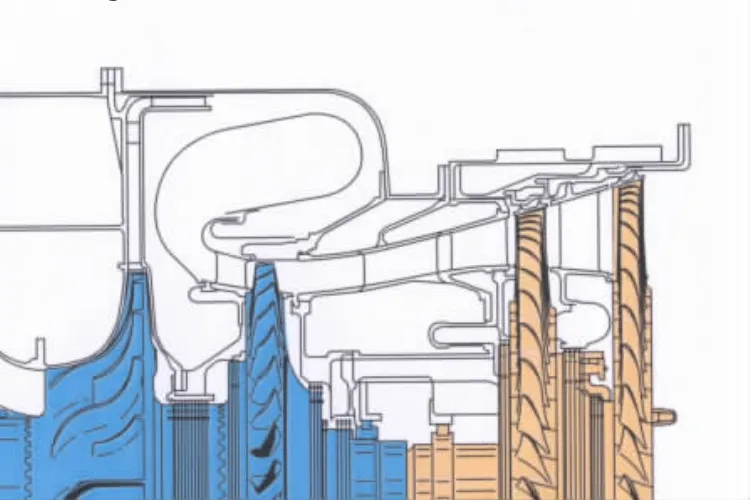

图2 ARDIDEN 1A涡轮结构示意图Fig.2 Turbine structure of ARDIDEN 1A

图3 РД600涡轮结构示意图Fig.3 Turbine structure of РД600

(3)可以降低轴承座供油、回油管路及轴承腔冷却气体管路的复杂程度,同时可减少外部管路的个数,降低发动机重量。

(4)可以实现动力涡轮转子的单元体结构设计,不打开轴承腔就可以实现动力涡轮转子在发动机上的简易拆分,可以在外场简单实现动力涡轮转子的更换。

(5)实现动力涡轮机匣的冷却从发动机过渡段与承力机匣间周向均匀引气,不再使用外部管路,使得机匣冷却更加均匀,降低热应力的同时减少零件个数。

由于有以上优点,现役前功率输出式涡轴发动机大多采用了这种涡轮结构布局,以实现功重比的最大化和耗油率的最小化,是目前国外前功率输出式涡轴发动机涡轮结构的主流。

3 关键技术分析

国内涡轴发动机经过40年的发展,进行了WZ6系列、HH系列、WW、HF等发动机的研制和测绘工作,科研人员已积累了相当丰富的研制经验。但国内目前自行研制的前功率输出式涡轴发动机的油耗、功重比与国外先进水平相比差距在30%左右。为提高其性能,单从结构布局而言,采用国外现役发动机结构方案不失为较稳妥的办法,即在涡轮结构方案设计时考虑采用在燃气涡轮与动力涡轮间的过渡段内设置燃气涡轮和动力涡轮共用的轴承腔,取消排气框架的结构布局。但采用这种结构布局需要解决如下关键技术:

(1)在传动轴前端或发动机外部测量发动机功率输出扭矩,这是取消排气框架的先决条件;

(2)轴承腔通风装置需设置在发动机附件机匣上;

(3)燃气涡轮后轴承采用刚性设计或采用结构尺寸小的弹性阻尼环结构,以尽量减小发动机涡轮过渡段的轴向长度;

(4)动力涡轮球轴承设置在发动机前部,以尽量减小发动机过渡段轴向长度,降低发动机装配难度,降低动力涡轮盘轮心直径;

(5)动力涡轮转子、动力涡轮传动轴平衡技术。

(1)、(2)的实现可以彻底取消排气框架这一结构形式,(3)、(4)的实现能尽可能减小发动机涡轮过渡段的轴向长度,(5)的实现可以保证在外场直接更换动力涡轮转子单元体。

3.1 扭矩输出测试技术

根据目前掌握的发动机资料,无论是前功率输出式还是后功率输出式的涡轴发动机,测扭装置的设置位置一般有3种选择:

(1)在发动机动力涡轮处设置扭矩输出装置。典型发动机为T700系列、WW发动机。其测试原理为测量发动机工作时传动轴与基准轴之间的相位差,把机械信号转化为电信号输出,经标定后转换为扭矩值;这种设计必须设置排气框架供测试装置的安装和测试信号的引出。

(2)在传动轴前端和发动机头部测扭。典型发动机为ARDIDEN 1A,其测试原理为测量发动机工作时前端传动轴与基准轴之间的相位差,把机械信号转化为电信号输出,经过标定后转换为扭矩值;这种设计可以利用进气机匣的支板实现测试信号的引出。

(3)在发动机外部测扭。典型发动机有HH系列、MTR390和 РД600。 HH、MTR390系列采用液压测扭,其原理是把齿轮所受轴向力的变化转化为滑油的压力变化,通过测量滑油的压力变化并转换为电信号输出;其测试位置均在减速装置上。

根据以上所述:若测扭装置与T700系列、RTM322系列、WW发动机的一样设置在动力涡轮处,则结构上就不可能取消排气框架这一装置,对涡轮部件减重、减少涡轮部件零件个数及降低涡轮部件气动损失非常不利;目前国外现役发动机中只有T700系列和RTM322系列把测扭装置设置在动力涡轮处,其它型号发动机均调整了测扭位置,以实现取消排气框架的目的。

国内现在已经掌握了在发动机动力涡轮处设置扭矩输出装置(WW发动机、HF发动机)和外部测扭的技术(HH系列发动机)。为了取消排气框架,国内涡轴发动机改进设计时,可以把测扭装置从动力涡轮后调整到减速传动部件,这种设计实现的前提是在发动机减速传动部件上设置用于测扭的装置,这种装置并不复杂,又有HH系列发动机的长期使用经验,不存在技术上的障碍。

3.2 轴承腔通风装置

WW发动机和T700系列发动机把油、气分离装置设置在动力涡轮后,通过动力涡轮传动轴实现压气机轴承腔、燃气涡轮轴承腔和动力涡轮轴承腔的连通。中空的动力涡轮传动轴和各个转子实现了大部分的油、气分离功能,然后通过安装在动力涡轮轴承座上的油、气分离器(轴承座后盖)实现剩余的少量油、气分离,分离出的滑油通过回油管进入滑油箱,分离出的气体通过发动机排气筒引射排出。整个设计十分巧妙,油、气分离器在把动力涡轮轴承腔与燃气排出部分隔开的同时实现了油、气分离,整个装置重量轻、结构简单。如取消发动机排气框架,则把油气分离装置设置在动力涡轮后,在结构上已不可能实现,因此必须在其它部位设计油、气分离装置。目前,通用的轴承腔通风方法主要有以下4种:

(1)自由通风。各个油腔均与滑油箱和附件机匣连通,汇集后的油雾通过安装在附件机匣上的离心通风器排出。

(2)节流通风[1]。如果滑油密封采用篦齿结构,为了减少通过篦齿的泄漏量,用提高油腔内压力的办法减小篦齿两端的压差,油腔内用通风管内的节流嘴来确定。

(3)轴心通风。利用中空的动力涡轮轴,连通各个轴承腔,靠各个转子离心力实现油、气分离。

(4)仅靠回油泵通风。加大回油泵的回油能力实现回油及通风。

对发动机的改进设计而言,若采用轴承腔的自由通风,虽然在技术上可以实现,但必须在附件机匣处设置离心通风器才能满足发动机轴承腔通风的要求;若采用回油泵通风,则需加大回油泵的回油能力;而节流通风需要精确的空气系统计算和试验,特别是过渡态的腔压泄压问题,需要做的工作太多,把握不大。所以为了实现发动机取消排气框架,燃气涡轮、动力涡轮共用轴承腔的结构布局,采用轴承腔的自由通风和回油泵通风都可以接受。

3.3 燃气涡轮后支点对过渡段轴向长度的影响

改进发动机采用燃气涡轮与动力涡轮共用轴承腔、取消排气框架的涡轮结构布局,过渡段的设计将会是影响涡轮气动损失的主要因素,如何控制过渡段的长度、支板和流道型面是降低气动损失的关键。对比其它发动机,目前发动机的燃气涡轮后支点一般采用刚性支承或采用结构尺寸小的弹性阻尼环结构,采用这种结构的好处是能减小发动机过渡段长度,从而降低过渡段气动损失和发动机重量。若最终的转子动力学设计在燃气涡轮后支点采用刚性支承,则可缩短过渡段;若为弹性支承,须采用弹性阻尼环(结构尺寸较小)结构才能缩短过渡段长度,而弹性阻尼环的自行设计、加工不成问题。

3.4 动力涡轮球轴承的设置

改进发动机采用燃气涡轮与动力涡轮共用轴承腔的方案,动力涡轮转子球轴承(止推轴承)可设置在进气机匣处。这种设置在结构上实现并不困难,只需更改发动机进气机匣和输出轴即可。优点为:

(1)可降低轴承的环境温度,提高轴承寿命;

(2)可预防传动轴断裂引起低压转子飞转而导致的动力涡轮盘破裂,进而对直升机的安全提供保证。

3.5 动力涡轮转子、动力涡轮传动轴平衡技术

目前国内对动力涡轮转子及动力涡轮传动轴的平衡方法为:把两者组合成平衡组件,在全转速平衡设备上进行联合平衡,平衡后分解平衡组件,费时费力,且分解后再组装到发动机上时转子平衡会遭到一定程度的破坏。为实现动力涡轮转子在外场的更换,必须解决动力涡轮转子与动力涡轮传动轴单件的高精度平衡问题,目前可以考虑分两步走:

(1)采用目前的平衡方法,可以保证发动机的正常工作、保证研制进度;

(2)继续研究平衡技术、定位技术及加工精度问题,最终实现可以在外场更换动力涡轮转子。

4 对转技术的引入

对转涡轴发动机燃气涡轮、动力涡轮转子逆向旋转,使得动力涡轮前导叶稠度减小,或取消导叶,这样设计的好处是:对转涡轮气动效率会更高;减轻了发动机的结构重量;无导叶对转涡轮可以缩短涡轮部件的轴向长度,使结构更紧凑;大大减小或抵消单向旋转转子作用在飞机上的陀螺力矩,从而可以改善飞机的悬停和过渡飞行时的稳定性。目前,国外已经在 TVD-10、Arriel系列、Ardiden 系列、TM333及MTR390等涡轴发动机上采用了对转涡轮设计。

目前国内采用对转涡轮设计的有引进的Arriel系列涡轴发动机,此发动机采用1+1对转设计,没有取消动力涡轮转子一级导向叶片,与取消导叶的设计相比,其气动设计和结构设计相对简单。目前,800 kW及800 kW以上功率级的涡轴发动机一般采用双级动力涡轮,但在国内取消导叶的对转气动设计还不是很成熟的情况下,采用1+2对转涡轮设计不失为一种可靠的选择;待时机成熟时再开展1+3/2对转涡轮在涡轴发动机上的应用,进一步降低气动损失、降低重量、减少零件数目。

5 结束语

通过以上对国外现役前功率输出式涡轴发动机结构布局的介绍与分析,和对实现取消排气框架、燃气涡轮与动力涡轮共用轴承腔这一结构布局的关键技术分析,可以认为我国已具备取消排气框架、燃气涡轮与动力涡轮共用轴承腔这一涡轮结构布局的设计技术基础;同时,还可以考虑引入1+2对转涡轮技术,进一步提高发动机性能和可靠性,改善飞机悬停和过渡飞行时的稳定性。因此,可以考虑将取消排气框架、燃气涡轮与动力涡轮共用轴承腔这一涡轮结构布局作为国内前输出涡轴发动机涡轮结构的改进设计方向。

[1]林基恕.航空燃气涡轮发动机机械系统设计[M].北京:航空工业出版社,2005.