客运专线隧道内接触网槽道技术的应用

■ 石瑞霞

石瑞霞:中铁第四勘察设计院集团有限公司,工程师,湖北 武汉,430063

摄影 胡山 董海伟

为保证隧道衬砌不被接触网的疲劳振动等破坏,达到高速接触网的精细安装要求,新建设计速度超过250 km/h的高速铁路,如韩国KTX、德国纽伦堡—英戈尔施塔特、法国和西班牙高速铁路,国内的武广高速铁路、郑西高速铁路、广深港客运专线、广珠城际等,隧道内接触网悬挂均采用了槽道预埋方案。

1 槽道预埋方案的必然性及技术优势

1.1 必然性

高速铁路隧道内接触网悬挂采用槽道预埋方案是由接触网的荷载要求、安全要求和安装要求决定的。

(1)根据1991年编制的《国外高速铁路试验研究》,列车运行速度超过140 km/h时,需考虑风动力对隧道内设备影响的强度检验;列车速度为250 km/h时,应考虑41 m/s的风速;列车速度为350 km/h时,应考虑49 m/s的风速。隧道内需根据最大结构设计风速49 m/s计算每个螺栓处的最大拉力和剪力。预埋槽道有利于在衬砌表层内形成加强的整体线形结构,不是单点受力,受力均匀。

(2)2005—2015年,欧洲铁路每年有5~10座长度超过1 km的隧道投入运营,过去15年来的隧道事故引起各国铁路对隧道安全的高度重视。2005年6月颁布的欧洲铁路运营兼容性指令(TSI)中的铁路隧道安全法规(SRT)强制性执行指令规定,欧洲新建和提速改建铁路隧道必须重点防范火灾,所有隧道内的设计材料应采用阻燃、防止火灾蔓延、低烟、无毒气的物质。对于长度大于5 km的隧道,应能保证火灾发生后15 min的列车运行能力。因此隧道内禁止采用化学物质锚栓的方案。

(3)350 km/h客运专线最大外轨超高达170 mm。为适应不同工况下的安装,尤其是关节及下锚安装,曲线上接触网吊柱线需在距隧道中心线0~300 mm范围可调整,才能保证正常安装,减少特殊设计。

沿江沿海铁路,近期实设外轨超高最大85 mm,但远期客运专线情况下,外轨超高最大125 mm。远期改造时,为同时满足运营要求,给予接触网和轨道工程调整的时间非常有限。因此,曲线上接触网吊柱线需结合近远期要求,在距隧道中心线0~500 mm范围内可调整,同时还需研究部分困难地段的特殊安装,如关节、分相等。预埋槽道方案有利于接触网的调整和精细安装。

1.2 技术优势

(1)有利于确定加强钢筋的位置,不破坏隧道衬砌,且在衬砌表层内形成加强的整体线形结构,受力均匀;能够承受动态的疲劳荷载;火灾高温时承载变化小,等级高。

(2)有利于接触网的精确安装、调整,施工方便简单无灰尘;有利于构成综合接地系统的可靠连接。

(3)预埋施工采用隧道衬砌台车模板开二次定位孔螺栓定位法,确保与隧道衬砌的密切配合;有利于隧道机械化施工预留的工艺要求,满足施工误差精度要求,有利于控制新建线路的总工期。

(4)设计、施工及设备管理均为国际高速铁路的先进技术;产品已经国产化,有利于控制总投资。

2 接触网槽道设计

2.1 接触网悬挂预埋槽道设计方案

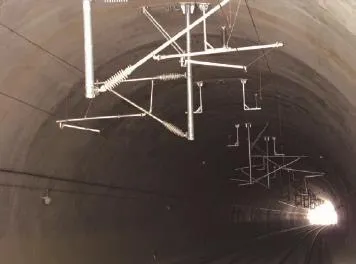

考虑高速列车风动力对隧道内安装设备及埋入基础的强度要求,为保证接触网的受力及振动等不破坏隧道衬砌,同时满足高速接触网的精细安装要求,采用在隧道顶二次衬砌内预埋槽道方案(在衬砌表层内形成加强的受力均匀的线形结构)。

隧道内接触网悬挂安装采用旋转平腕臂结构,安装在悬挂吊柱上,吊柱法兰底板通过T头螺栓安装在隧道顶的预留槽道上。

预埋槽道的预留施工误差控制包括嵌入施工误差、槽道间的平行精度、槽道与台车边缝的平行精度、槽道与衬砌表面的倾斜精度、槽道进入衬砌表面的精度、槽道组间距施工误差等。

2.2 隧道衬砌加强设计方案

根据接触网荷载要求和吊柱底板螺栓分布,计算每个螺栓的最大拉力,对于C35的隧道素衬砌内预埋非下锚悬挂点,由于其分散应力均匀分布,对风洞引起的疲劳效应适应性好,可不设置加强钢筋。但对于下锚的点(全补偿下锚等),为保证接触网系统断线的破坏荷载,隧道衬砌局部需要设置加强钢筋。

根据接触网专业的荷载要求,对隧道衬砌结构、风动荷载及抗疲劳性能进行研究计算,对于IV、V级围岩区段,衬砌内设计的非预应力结构钢架均满足强度要求,可不设置加强钢筋。

II、III级围岩区段,一般悬挂点不需在素混凝土层内接触网槽道区域预埋二次衬砌加强配筋,而对侧壁下锚的槽道则需作局部加强配筋设计。加强配筋采用二衬预埋格栅钢架方式,钢架间纵向连接采用Φ20 mm钢筋。加强钢筋具体布置位置依据接触网下锚预埋件布置位置确定,连接方式为焊接,加强钢筋应与接触网预埋槽道的锚杆牢固焊接。接触网预埋件应尽量布置在加强钢筋中部(即钢架中间位置)或对称布置。

3 槽道预埋施工方法

槽道预埋施工方法采用衬砌台车模板开二次定位孔螺栓定位法。

3.1 槽道定位前准备

(1)检查槽道内发泡填充物的完整状态,如有残缺,应进行填补。

(2)对于两根一组的槽道,应根据设计要求的槽道平行间距,用钢筋或型钢焊接牢固。

(3)根据台车模板上槽道的设计要求位置,在模板台车上开螺栓二次定位安装长孔,每根槽道上固定点建议为两处(槽道两端各一处)。

(4)二次定位安装长孔应遵循以下开孔原则:结合所有槽道预留台车模板布置图进行统筹优化,减少开孔数量;应避开台车模板的加固支撑、顶升固定点及各种连接结构;应严格按图控制槽道距台车边缘的距离。

3.2 槽道一次定位

(1)隧道结构钢筋及接地钢筋绑扎焊接完成后,精确测量槽道布置位置,在衬砌内侧钢筋上将事先焊接好的成组槽道就位。

(2)在槽道后部锚杆处,垂直槽道方向,间隔绑扎几根短筋,长约30 mm,将锚杆和短筋绑扎固定在隧道结构钢筋上。

(3)根据接地要求,将槽道锚杆与相应的接地钢筋可靠焊接。

(4)将槽道与模板固定点位置(开孔位置)的发泡填充物抠除。

3.3 槽道二次定位

(1)台车移动到指定位置后,油缸顶升拱顶、拱腰模板到位,与隧道衬砌钢筋上固定的槽道贴住后,通过二次定位孔来固定及微调。

(2)将T形螺栓穿过钢模板上的二次定位长孔,放入槽道,水平旋转90°,可参考T形螺栓安装外部检查标准。

(3)将开孔封堵钢板安装在二次定位孔的T形螺栓上,扭紧螺母,使槽道紧贴模板,进行精确的二次定位。

(4)模板上开的二次定位孔需进行可靠的封堵,封堵钢板可用铆钉与台车模板固定,确保局部不会出现漏浆,脱模后不会造成外观缺陷。

3.4 浇筑及脱模

(1)台车模板封堵完后,进行二次衬砌浇注。

(2)衬砌脱模T形螺栓螺母松开后,打开开孔封堵,旋转T形螺栓90°将其取出,收回模板脱模。T形螺栓、螺母可重复使用。

(3)将槽道固定点处重新填补发泡填充物,做好后序养护工作。

4 相关工程经验及展望

(1)从技术性能、安全性能、使用性能、施工工艺、控制工程总工期等各方面,预埋槽道方案具有充分优势,是隧道内接触网悬挂方案中的姣姣者。

(2)槽道的设计应结合隧道断面尺寸及接触网的特殊要求,如标准隧道断面和开挖隧道断面、供电方式、下锚方式等。

(3)为节约槽道的材料成本,可根据线路的不同等级设计各种类型槽道的长度,使之适用于所在线路。

(4)槽道预埋技术已在武广高速铁路、郑西高速铁路等工程中实施,获得成功的运营经验,并将形成高速铁路隧道内接触网悬挂方案的成功模式。

[1]铁道第四勘察设计院.新建时速300~350公里客运专线铁路设计暂行规定[S].北京:中国铁道出版社,2005