基于CBR和KBE的拉深模系统

朱韶光,刘 渝,彭朝阳

(西华大学 机械工程与自动化学院,成都 610039)

0 引言

模具设计是一个极其繁琐的过程,模具的设计往往需要由具有一定经验的工程师来完成。开发出一种适合企业生产实际的智能化、自动化设计系统,一直是模具CAD/CAM的研究热点之一。随着计算机辅助工具和领域知识的不断发展,在某些设计过程或针对一些典型零件应用KBE(Knowledge Base Engineering)和CBR(Case Based Reasoning)技术实现冲压工艺和模具设计的自动化和智能化成为可能。目前相关的KBE研究如Sing[1]等将决策表应用到基于知识的轴对称拉深件CAPP系统;Kang[2]等构造的基于知识的非对称拉深件工艺设计系统;Tae-Soo Kim[3]等开发的基于知识的拉深模设计专家支持系统;Bor-Tsuen Lin[4,5]等开发的拉深模自动设计系统等。在CBR方面丘宏扬[6]等针对冲裁件外轮廓提出的两级相似性度量法;X.G.ke[7]等在冲裁件检索算法的基础上给出了特征的相似性系数和阀值;W.Y.zhang[8]等将CBR技术应用到非轴对称拉深件中,并重点研究了应用最近邻法实现拉深件相似性检索的具体算法。

本文研究了基于CBR和KBE相结合的拉深模设计系统的一些关键技术。在研究拉深件描述方法的基础上,构造了相似度函数;用最近邻法来检索实例,从而在事例库中找到与新产品的几何和成形相似性最接近的拉深件;并在UG软件的平台下,建立了拉深件事例库、模具结构原型库、知识库和人机交互界面;通过人机交互界面提取拉深件形状尺寸特征、材料、精度、生产批量等产品信息,知识库通过对产品信息的逻辑运算辅助拉深件特征骨架在模具结构原型上生成模具相关零部件,实现拉深模的三维智能设计。

1 系统总体结构

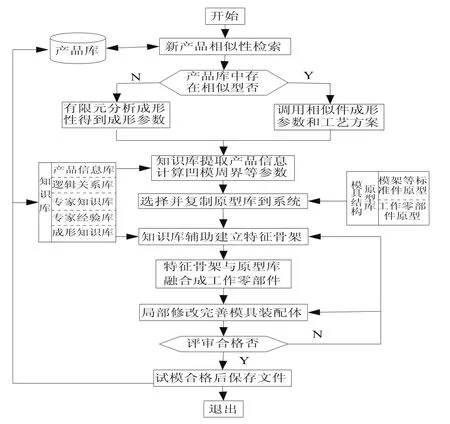

基于CBR和KBE的拉深模设计系统总体架构如图1所示,主要包括:拉深件在拉深件事例库中的检索、模具结构原型库及拉深件特征骨架的建立和知识库的建立三部分。

当新产品进入系统后,先采用CBR技术对拉深件事例库中已有的产品进行相似性分析,当相似度达到某一要求时,调用相似件的成形参数和工艺方案并进入模具结构设计阶段。当事例库中没有与新拉深件相匹配的拉深件事例或相似度没有达到要求时,调用有限元软件对新拉深件进行成形分析。若可成形,则进入模具结构设计阶段。模具结构设计时,知识库先提取产品信息和成形参数,计算和选择凹模壁厚、凹模、压边圈、固定板等厚度,从而得到凹模周界和闭合高度等参数。然后在人机交互环境下,在选择模具组合类型后自动将符合产品尺寸的模具结构原型调入到系统中。最后在知识库的辅助下,设计人员完成拉深件特征骨架的设计,从而与模具结构原型一起生成产品所需的模具装配体。当试模合格后将新产品与成形参数和工艺方案分别保存到事例库和知识库。

图1 系统总体架构

2 基于CBR的产品(拉深件)描述与检索

设计师在设计新产品时一般要搜索和回忆过去成功的设计事例,并通过修改与重用这些事例来完成新产品的设计[8~10]。基于事例的推理(CBR)技术模拟了人脑的上述思维过程,通过类比和联想等方式从事例库中得到相似问题的求解策略,并通过一定的修改得到新问题的解。将CBR技术应用于拉深模具设计过程,通过搜索和回忆过去成功的拉深件实例,并重用其成形参数和工艺方案,可有效减少产品开发周期,提高产品开发质量。

基于事例的推理通常被描述为四个步骤:产品描述、产品检索、产品评价、产品的修改与保存。其中产品描述与产品检索决定了产品识别的效率、质量和产品库的大小,是系统中最重要的两个组成部分。

2.1 产品描述

产品描述是将产品的结构特征,正确完整的描述为符号化的计算机语言的过程。产品描述包括非几何信息描述和几何信息描述。非几何信息主要包括生产批量、产品材料、尺寸精度等内容,其描述方法相对比较简单。几何信息指产品的形状、结构等几何特征。常用的几何信息描述方法有成组编码法、几何型面法、专用语言法等。本文采用特征建模与成组编码相结合的方法,将产品几何数据转化为特征信息,并对特征信息进行编码。

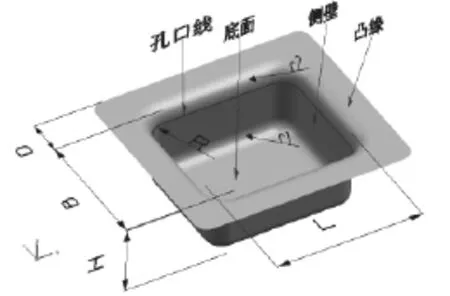

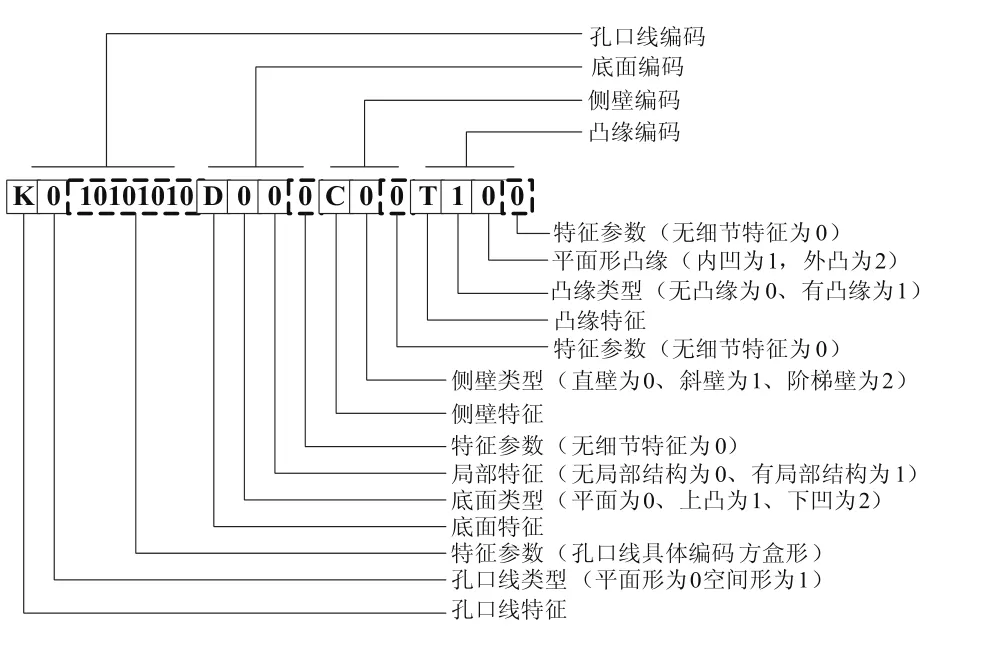

对图2所示的矩形盒拉深件,本文采用图3所示的编码方案。其中实线表示产品特征及其类型编码,虚线表示特征具体结构编码。实线所示内容中的大写字母表示产品的特征,数字表示特征的种类;虚线所示内容是用不同的数字或数字的组合来表示特征的具体结构、属性、参数等内容。

图2 矩形盒结构及主要尺寸

图3 方盒编码

2.2 产品检索的最近邻法

产品检索是利用产品描述中的编码对当前产品与事例库中的产品进行编码相似性判断的过程。本文采用最邻近法,分别计算孔口线、侧壁、底面、凸缘等拉深件结构特征的相似程度,最后综合四部分特征,从产品库中选出与新产品最相似的产品。

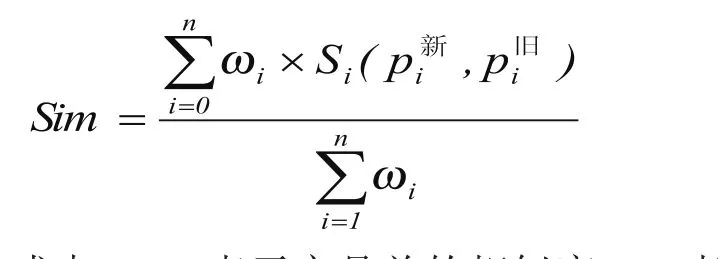

最近邻法是指从事例库中检索到与当前产品距离最近的产品并重用其解的方法。其相似度函数为:

式中,Sim表示产品总的相似度;ωi表示第i个特征或属性的权重值;Si(Pi新,Pi旧)表示新旧产品第i个特征的相似度。

3 基于知识的模具结构原型库和特征骨架的建立

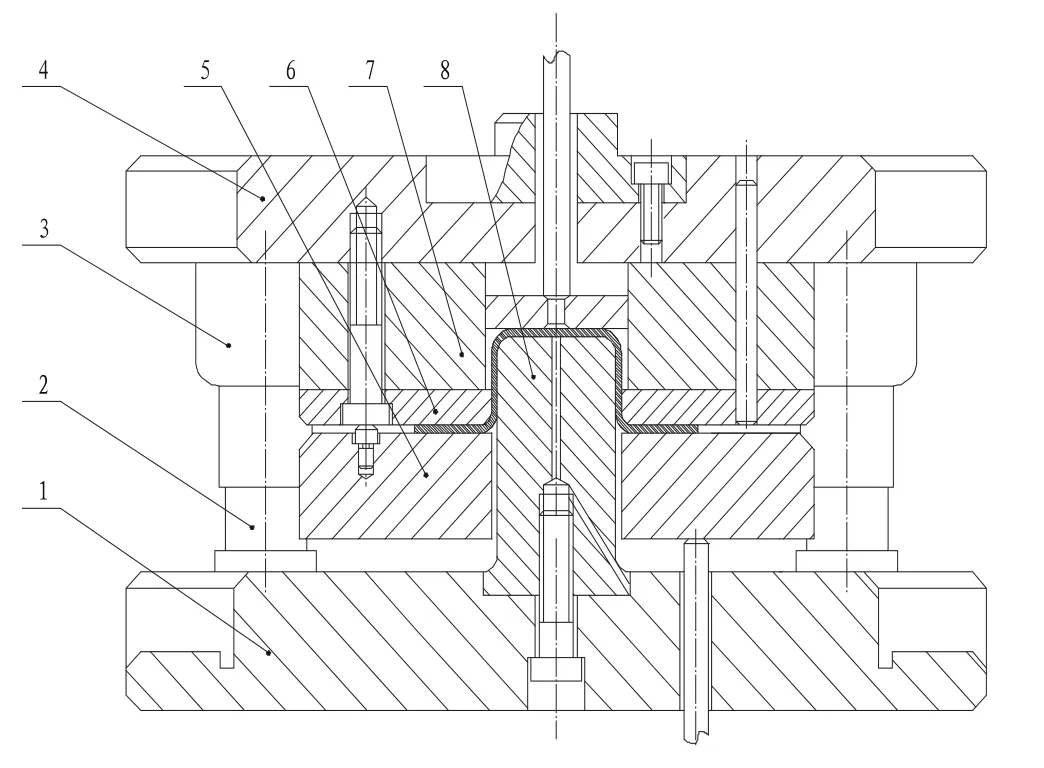

3.1 拉深模具装配结构

典型拉深模具结构如图4所示。模具设计中的产品建模大致可分为两部分:一部分是上下模座、导柱、导套等标准件。另一部分是凸凹模、压边圈、凹模固定板等与产品形状、尺寸直接相关的工作部件。对于第一部分的标准件,根据一定的参数进行参数化设计。而与产品形状、尺寸直接相关的工作部件部分与产品特征信息、专业知识等内容有关,采用基于知识的方法进行设计。

图4 模具结构示意图

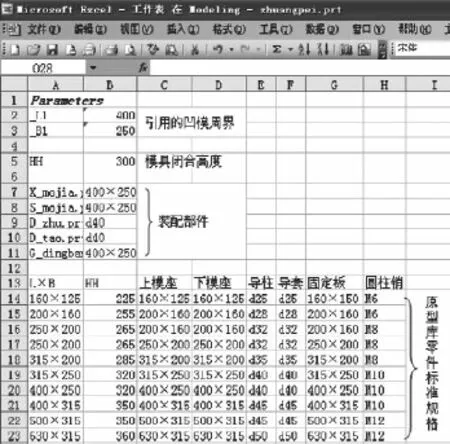

3.2 基于电子表格的模具结构原型库的设计

在一套模具中,有许多标准化的零件,这些标准零件的尺寸参数都可以用表格的形式进行存储和查询。针对模具设计的特点,分别建立模具装配结构数据电子表格和模具零部件数据电子表格。装配结构数据电子表格(图5)内容包括凹模周界长、宽、闭合高度、装配零部件的名称及其标准规格等参数。系统在自动查询时,以表达式提取的凹模周界长、宽尺寸和闭合高度作为查询参数,查询零部件的标准、规格。模具零部件数据电子表格内容包含驱动零件的具体几何尺寸参数。模具零部件数据电子表格以装配数据电子表格内查到的零部件标准规格为查询参数。最后系统根据查到的参数驱动模具结构原型,实现模具结构尺寸的更新。

图5 简化的装配结构电子表格

3.3 基于知识的拉深件特征骨架的设计

拉深件特征骨架是用来与工作零部件原型一起生成工作零部件的一系列特征。因此其结构特征和尺寸特征都直接或间接的由拉深件的结构和尺寸以及工作零部件原型的尺寸所决定。拉深件特征骨架在设计时,在人机交互的环境下,采取引用拉深件几何形状并通过参数化的建模方法将其与工作零部件原型尺寸相关联。

在UG中具体实施时,形状特征用Wave几何连接器进行引用;尺寸特征用表达式(Expression)进行关联和引用。这样使得拉深件特征骨架能够根据拉深件的形状、尺寸特征和模具结构尺寸的变化而变化。

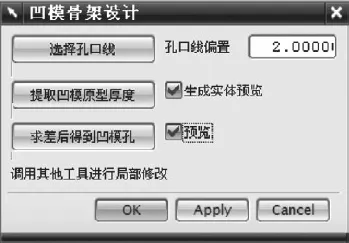

图6为凹模骨架人机交互界面,首先人工选择孔口线后,系统自动将孔口线从拉深件模型上Wave到凹模骨架建模环境,在对孔口线进行偏置操作后,点击提取凹模原型厚度按钮,系统通过表达式引用凹模原型厚度,孔口线根据厚度生成实体,设计人员检查无误后与凹模原型求差。在对凹模进行圆角等局部修改后即形成了凹模零件。

图6 凹模骨架设计界面

4 知识库的建立

知识库是由大量的专家知识、经验以及行业规范等内容组成的,通过推理、检验、纠错等方式来辅助产品设计与分析的系统。其主要是根据产品的输入信息按照一定的推理方式检验产品设计的合理性,如果发现不合理的内容,则给出错误的产生原因和修改意见,从而达到辅助产品设计的目的。

为实现知识库与产品设计软件的有机结合,首先要对设计软件进行二次开发,将产品信息提取到知识库,然后采用一定的方法对产品信息进行表示,最后将专家知识、经验、行业规范等与产品信息相结合,形成对产品信息进行基于知识的推理,从而实现知识库对产品设计的检验与纠错。

拉深件产品的信息中不仅包括产品的长、宽、高及料厚等尺寸特征信息,还包括生产批量、产品材料、产品特征等非尺寸信息。因此基于知识的模具设计系统不仅可以实现合理的尺寸驱动产品设计,还可以根据不同的生产批量、产品材料等内容进行合理的工序安排、模具装配结构的选择,从而实现非尺寸信息驱动的产品设计。

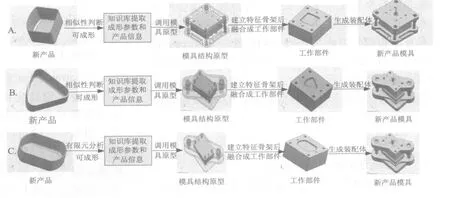

图7 新产品的设计过程

为实现上述功能,本文采用C++与UG/Open API函数相结合的方法,对UG软件进行二次开发。模型特征尺寸信息,用表达式进行关联,在用函数UF_MODL_eval_exp()将其提取到知识库;生产批量、材料等非尺寸信息采用人机交互界面进行输入,并通过函数UF_STYLER_ask_value()将其提取到知识库。

对于产品尺寸等在设计过程中有一定的范围限制或受一些标准约束的变量,以及有些变量的突变会引起其他变量甚至整个模型发生畸变,对于这样的参数,应提前定义好其范围和约束关系,并设置好报错信息和修改意见。由于生产批量、产品材料等信息的改变,会引起生产工序、装配结构、零件特征等模型内容的相应变化,因此应对相应模型或特征设置特定的属性,产品设计时知识库根据专家知识、经验等进行推理,当模型的属性为true是,则打开或取消抑制所需的模型特征;当模型的属性为false时,则关闭不同工序的模型,或抑制不需要的模型特征。从而实现知识库辅助模具装配结构的设计与修改的功能。

5 基于知识的拉深件模具设计实例

以图7中的新产品为例,A、B两图中新产品能够在事例库中找到相似的拉深件,因此知识库首先通过调用相似拉深件的成形参数和工艺方案的方法,辅助设计人员调用模具结构原型库,然后在人机交互环境下完成对特征骨架的设计,最后将特征骨架与模具原型融合成工作部件后即可形成新产品所需的模具装配体。C图所示新产品由于没能在事例库中找到相似的拉深件,因此先通过有限元软件对其进行成形分析,当发现可成形后再在知识库的辅助下完成对新产品所需模具结构的设计。

6 结束语

本文采用CBR与KBE相结合的技术,构造了拉深模具设计系统。研究了拉深件特征骨架和模具结构原型基于知识的参数化实施方法;系统采用在知识库的支撑下,根据拉深件结构尺寸特征生成拉深件特征骨架,并与模具结构原型融合后形成最终的拉深模具装配体。系统不仅能根据拉深件尺寸和特征,还能基于生产批量、产品材料等内容选择模具结构并进行驱动,完成设计与修改过程。本文所研究、开发的拉深模设计系统能有效地重用已有的成功的拉深件事例,合理利用现有的模具结构和零件标准化资料,简化和缩减了拉深件事例库和模具装配结构库。为提高拉深件设计效率,降低模具设计开发成本提供了有效的方法和手段。

[1] Sing WM,Rao KP.Knowledge-based process layout system for axisymmetric deep drawing using decision tables[J].Comput Ind.Engng 1997,32(2):299-319.

[2] Kang SS,Park DH,Choi BK.Application of computer-aided process planning system for non-axisymmetric deep drawing products[J].J Mater Process Technol.2002,124(1):36–48.

[3] Tae-Soo Kim.Development of an Expert System for the Draw Die Design in Automotive Industry.Proceedings of the 10th International Conference on Computer Supported Cooperative Work in Design,2006.

[4] Bor-Tsuen Lin & Chian-Kun Chan & Jung-Ching Wang.A knowledge-based parametric design system for drawing dies[J].The International Journal of Advanced Manufacturing Technology,2008,36.

[5] Bor-Tsuen Lin & Shih-Hsin Hsu.Automated design system for drawing dies[J].Expert Systems with Applications,2008,34.

[6] 丘宏扬,刘辉.冲裁模智能设计CBR 系统中的零件识别技术[J].锻压技术,2005(3):76-79.

[7] X.G.Ke.CBR system faced to punching die[J].Transactions of the Chinese Society of Agricultural Machinery,2004(9):194-196.

[8] W.Y.Zhang·S.B.Tor·G.A.Britton.Indexing and retrieval in case-based process planning for multi-stage nonaxisymmetric deep drawing[J].The International Journal of Advanced Manufacturing Technology,2005:12-22.

[9] 林建平,邓清,彭颖红,等.模具结构辅助设计Case智能推理系统[J].锻压技术,2000,(4):52-54.

[10] 王毅,陈庆新,等.基于CBR的相似模具技术要求推理检索算法研究[J].模具技术,2006,(5):29-33.