应用封闭式冲模加工进、排气门小端

王 凯,杨承涛

(西安航空职业技术学院 航空制造工程系,西安 710089)

0 引言

随着汽车工业的发展,汽油、柴油发动机的产量日益增加,尤其是新型发动机,每缸采用5气门结构,使得主机厂对气门专业生产厂的产量和质量不断提出新的要求。国内外许多专业配件厂进、排气门的产量已达到千万只以上。

进、排气门尽管其结构形状简单,但它是发动机的关键零件之一,因之对它的材料、热处理、加工精度均要较高的要求。目前国内外气门生产的工艺路线较长,通常为32道工序,最短也需26到工序。对大量生产而言,每道工序的改进提高都具有十分重要的经济意义。

本文根据作者多年来在气门生产方面积累的经验,在论述了传统加工方法的基础上,推荐一种应用封闭式冲切模具加工气门小端的新型加工方法,并就其模具结构、特点及经济效益作以下简要介绍。

1 气门小端传统的加工方法

1.1 车削法

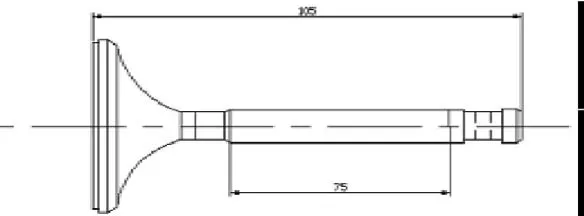

发动机进排气门的形状示意图如图1所示。由于气门毛胚成形方式为电镦成蒜头形状,然后在压力机上用模具成形。所成形的毛胚在长度方向较难控制,为保证质量减少废品率,在长度方向,会产生3~10mm的多余长度。过去国内切除

气门小端多余长度工序均采用车削法。由于气门结构形状上的特点,在普通车床上很难夹持,为此各专业生产厂普遍采用气门切小端专用机床进行加工。气门用弹簧卡头夹持,用切断刀进行切割加工。该道工序通常是在气门进过调质处理,校直和粗磨杆部后进行的。气门的调质硬度通常为HRC32-36,为此切断时用硬质合金刀具进行加工。其生产率约为20~30s加工一只气门,班产通常为800~1000只气门。

图1 发动机进排气门的形状示意图

这种加工方法的生产率较低,工人劳动强度大,硬质合金切断刀的耗量大,是一种较为落后的加工方法。

1.2 铣削法

70年代为提高气门的生产率,加之硬质合金刀具成本高、耗量大,曾试图用锯片铣刀在卧式铣床上切割气门小端。这种加工方法的夹具较为简单,仅在瓶口虎钳上用铜合金制成夹持气门的专用钳口,并在气门的大端或圆弧面上安装长度定位装置即可进行加工。经试验,因气门的硬度较高,高速钢的锯片铣刀磨损较快,而生产率并无明显提高,班产和车削差不多并未超过1000只。对多余长度短于5mm的气门,经筛选后用盘铣刀飞刀加工。由于这种方法无明显优点,故后来排除了这种加工方法。

1.3 锯片砂轮切割法

在上述两种加工方法均不能满足生产要求时,又从用砂轮切割刚才得到启发,可否用锯片砂轮切割气门小端。由于这种方法所需设备简单,只需一台砂轮切割机,将气门磨小端的夹具直接用于小端切割,因此很快地进行了试验。从试验情况看,因树脂锯片砂轮直径大、转速高、气门小端切割时间显著缩短,生产率大大提高,约6~8s即可切割一只气门,因而生产率比车削法、铣削法提高一倍以上,班产可达2000只以上,最高班产曾达到4000只,因此这种那个方法曾今应用过一段时间。

但是砂轮切割气门小端的加工方法也存在显著缺点,主要是对环境的污染严重。锯片砂轮磨耗的砂粒和气门切割时产生的粒状切削对环境及操作人员危害严重。即使在夏季操作工人也要穿上防护服、鞋罩和带上防尘面具。操作工人的劳动强度大、噪音大,对周围的操作工人均由影响,且切割砂轮的耗量也比较大。

尽管如此,用片状砂轮切割气门小端还是一种比车削法和铣削法前进了一步的加工方法。

2 应用封闭式冲切模具加工气门小端

用冲切方法加工气门小端多余长度曾有人做过试验,其效果非常高,但因采用传统的单边式冲头,冲出的端面马蹄形特别大,达不到该工序加工精度的要求。尤其是排气门在冲切时有崩溃现象,当时这种方法曾被废弃。

后经过几年反复试验,研制出封闭式气门小端精密冲切模具,使气门小端精密冲切质量大大提高,达到并超过了该工序对端面加工精度的要求而被实际应用,现将该方法简介如下。

2.1 精密冲切气门小端的封闭式模具

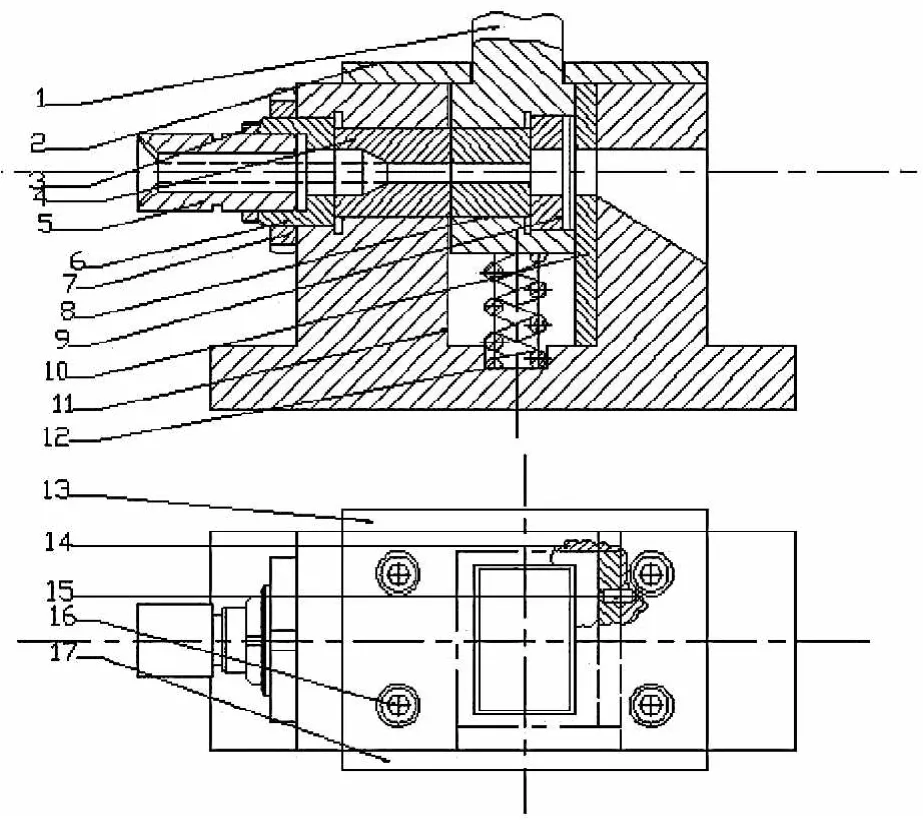

图2所示为封闭式冲切气门小端的模具。该模具的主要元件为用耐冲击的硬质合金制成的固定冲头及动冲之间无间隙,因而冲切后的气门小端面光滑平整,无马蹄形。端面不平度小于0.2mm,其加工质量与车削法、铣削法及砂轮切割法相比提高了很多。

冲切加工时用气门的圆弧面作为粗基准定位,控制气门长度的圆弧定位装置为可调试,能满足气门小端加工的长度要求。对于不同规格的气门只要更换固定冲头、动冲头和定位装置即可使用,其万能性及灵活较好。

麻糍与常爱兰会闹矛盾,但麻糍从来不骂小羽。每天早上麻糍把周小羽放到独轮车上,与那些香味扑鼻的麻糍一起,载他到岭北小学。所以,周小羽每天上学的路程用脚的只有一程,去时是车,回来才是用脚,回来时他会用脚踢一脚小石头再踢一脚小石头地前进。

模具的右垫板及前后垫板采用铜合金材料以减少冲头之间的磨损消耗,作者曾设想将前后垫板及右垫板改为滚动式,即在铜支架镶嵌上滚珠以减少冲头的磨损和增加上、下运动的灵活性。

图2 气门小端精密冲切的封闭式模具

模具的损坏方式为固定冲头和动冲头硬质合金刀套刃口处的磨钝。当刃口磨钝时,只要在平面磨床上修磨后即可继续使用。

2.2 应用设备

气门小端精密冲切加工时设备的选择是根据剪断该材料所需的冲载力而选定的。其冲载力可按下式计算:P=K·F·τ0

式中 P-冲载力,K-系数 K=1.2-1.3

F-冲载面积, τ0-冲减材料的抗剪强度

由于气门直径通常下不超过12mm,为此选用较小吨位的曲柄偏心式冲床已能满足其工作要求。实际应用时所选设备为60t曲柄偏心式冲床。

2.3 特点及经济分析

2.3.1 加工精度较高

应用封闭式冲切模具加工气门小端时其端面不平度可达0.1mm,尤其当冲切之间间隙调整较好时所冲切的端面非常平直光滑,特别有利于磨削小头端面的下道程序。

2.3.2 生产效率高

应用这种新加工方法加工气门小端时,生产效率非常高,包括工件的装卸时间在内为2~3秒钟加工一只气门。通常班产可达8000~10000件。与车削、铣削相比较生产率提高约7~8倍。

2.3.3 成本低、对环境比较友好

采用封闭式冲切模具加工气门小端其圆形冲模为耐冲击的硬质合金材料当刃口磨钝或产生微笑碎裂时,可卸下修磨,与车削相比节省了大量的切刀。与砂轮切割相比节省了大量锯片砂轮,冲切下的料头自动排出,每班清理一次即可,操作工人的劳动强度较低,工作条件较好。

2.3.4 经济性分析

对不同加工方法的经济性可以从质量、生产率、成本及操作人员和环境的友好性等方面进行分析比较。

表1所列为对车削法、铣削法、砂轮切割法及精密冲切法四种不同工艺方法的经济性分析比较表。

从优化选择的角度来看,气门小端的切割加工采用精密冲切法加工,无论从质量、生产率、成本及对操作人员和环境的友好性方面均优于其他加工方法,因此它是一种较佳方案。

表1 几种气门小端加工方法的经济性比较表

3 结束语

为提高发动机进、排气门的加工质量和产量,广大科技工作者和工程技术人员已经作了大量的试验研究工作,多项成果已用于生产实际。本文介绍了应用封闭式冲压模具加工气门小端方法。它与传统的车削法、铣削法及砂轮切割法相比较,具有显著提高生产率、质量较高、成本低,且对操作环境和操作人员较为友好的一种工艺方法。期望能对提高我国气门生产的产量、质量和竞争能力起到一定的作用。

[1] Dozent Chengtao Yang ''Bearbeitung der Kegeldichtflaeche von Motorventil''tz fuer Metallbearbeitung 78 Jahrgang August 1984.

[2] 郑可煌.实用冲压模具手册[M].北京:宇航出版社,1990.