污水深度处理站的自动控制

卢锴 王挺

(北京机械工业自动化研究所,北京 100120)

0 引言

污水深度处理站是污水处理系统的重要组成部分。针对某污水处理重点工程中污水深度处理站的控制要求,设计了一套自动控制站系统,实现了控制功能。

1 污水深度处理站的作用和控制要求

污水深度处理站的作用主要是对处理后的污水进行深度过滤和净化,使之达到标准要求。整套设备包括:4台滤池提升泵、6个滤池、3台鼓风机、5台反冲洗泵、2台回流泵。其中,每个滤池包含过滤进水阀、过滤出水阀、反冲洗进水阀、反冲洗出水阀、反冲洗进气阀、液位计等。

1)按照工艺要求实现污水深度处理站滤池的恒水位控制。

2)对污水深度处理站各滤池的反冲洗进行协调管理和控制。

3)对污水深度处理站主要设备的运行状态进行监控。

2 控制系统

硬件系统选用S7-400 PLC,包括:CPU、I/O模块和通讯模块。CPU采用S7-400双机热备系统,通过冗余DP通讯模块对I/O模块进行监控。用自带的以太网口通过工业以太网交换机接入工业以太光纤环网中,和上位机及其他PLC控制站进行通讯、交换信息。

软件编制采用SIEMENS PLC编程软件。充分利用S7-400 PLC的开关量控制、模拟量控制、时间控制、条件控制、数值运算、PID闭环控制、远程I/O控制、通讯联网等功能对污水森度处理站站系统进行自动控制。

3 主要控制功能的实现

3.1 污水深度处理站滤池恒水位控制功能的实现

在污水深度处理站系统中,通过滤池提升泵将处理后的污水提升进入滤池进行深度过滤处理。在自动运行时,根据工艺要求,深度处理站滤池水位应保持在滤池设定水位(总高度的80%),进行恒水位过滤。由于本系统中的出水调节阀采用的是开关型电控阀,这就增加了控制及调试的难度。我们编制了专用软件,予以解决。

功能的实现:建立闭环控制数学模型,利用S7-400 PLC的PID闭环控制功能对滤池水位进行闭环控制,根据滤池设定水位和滤池的反馈水位值进行比较,给出一个调节信号,通过软件折算出控制出水调节阀的开度增加或减少值,再根据阀门参数通过软件折算出开关时间,对阀门进行开、关时间控制,以达到最终使滤池水位保持恒定的目的。

3.2 污水深度处理站滤池反冲洗协调管理和控制功能的实现

污水深度处理站的滤池在运行一段时间后,需要通过反冲洗对滤池进行全面清洁。由于滤池反冲洗设备只有一套,当污水深度处理站的滤池提出反冲洗申请而系统又不能同时对提出反冲洗要求的滤池进行反冲洗操作时,必须对反冲洗申请进行等级划分以及排队处理。根据管理等级以及优先顺序对污水深度处理站各滤池的反冲洗进行协调管理和控制。

滤池的反冲洗申请可分为高级申请和低级申请两类。按“反冲洗申请”按钮或者压力超过设定值时,滤池发出高级申请,当滤池运行时间到达设定时间时,滤池发出低级申请。在同级申请中,根据发出申请时间进行排队。当需对反冲洗申请滤池进行筛选时,先在高级申请队列中进行挑选并按申请先后顺序逐一进行反冲洗操作;高级申请结束后再在低级申请队列中进行挑选并按申请先后顺序逐一进行反冲洗操作。

功能的实现:建立堆栈数据结构,把申请反冲洗的滤池按申请等级、申请先后顺序进行排列以及协调管理。在本系统中为了实现滤池的反冲洗协调管理和控制,设置了2个滤池反冲洗申请栈:高级申请栈和低级申请栈,编制了压入栈和弹出栈程序,并给每个滤池定义了标号。当某一个滤池提出反冲洗申请时,执行压入栈程序,根据其申请等级将提出反冲洗申请的滤池标号压入相应等级的申请栈中,进行等待。当系统没有执行反冲洗操作或当前的反冲洗操作已执行完毕时,启动弹出栈程序,先搜索高级申请栈,后搜索低级申请栈,并根据先进先出的原则,选中优先权最高的标号,将其弹出。经确认后,对该标号对应的滤池执行反冲洗操作。上述过程再次重复,直至所有反冲洗申请均执行完为止。

3.3 污水深度处理站滤池反冲洗功能的实现

在污水深度处理站自动运行时,当其滤池的反冲洗申请得到批准后,自动执行反冲洗操作。

功能的实现:根据下列各阶段的工艺流程和条件,用siemens的S7-400 PLC编程软件STEP7的GRAPH流程图语言编制控制软件,实现滤池的顺序反冲洗功能。

滤池反冲洗具体分为5个阶段:气冲,气、水冲,一次水冲,浮渣沉积及反冲洗排水,二次水冲。

3.3.1气冲阶段

1)滤池反冲洗标志1成立:反冲洗标志1为“1”、关闭滤池进水阀门、打开滤池出水控制阀门。此时滤池进入气冲准备阶段。

2)反冲洗标志1成立、滤池进水阀门关到位、滤池出水控制阀门开到位、滤池液位低于42%:反冲洗标志2为“1”、停止关闭滤池进水阀门、停止打开滤池出水控制阀门、关闭滤池出水控制阀门。

3)反冲洗标志2成立、滤池出水控制阀门关到位:反冲洗标志3为“1”、停止关闭滤池出水控制阀门、打开反冲洗鼓风机阀。

4)反冲洗标志3成立、反冲洗鼓风机阀开到位:反冲洗标志4为“1”、停止打开反冲洗鼓风机阀、反冲洗鼓风机运行标志为“1”、启动1台反冲洗鼓风机。

5)反冲洗标志4成立、反冲洗鼓风机正常运行:反冲洗标志5为“1”。此时滤池进入气冲阶段。

3.3.2 气、水冲阶段

1)反冲洗标志5成立、气冲时间到达气冲设定时间:反冲洗标志6为“1”、打开反冲洗进水阀门。此时滤池停止气冲阶段,进入气、水冲准备阶段。

2)反冲洗标志6成立、反冲洗进水阀门开到位:反冲洗标志7为“1”、停止打开反冲洗进水阀门、反冲洗水泵运行标志为“1”、启动1台反冲洗水泵。

3)反冲洗标志7成立、反冲洗水泵正常运行:反冲洗标志8为“1”。此时滤池进入气、水冲阶段。

3.3.3 一次水冲阶段

1)反冲洗标志8成立、气、水冲时间到达设定时间:反冲洗标志“9”为“1”、关闭反冲洗鼓风机进口阀门、停止反冲洗鼓风机。此时滤池停止气、水冲阶段,进入一次水冲准备阶段。

2)反冲洗标志9成立、反冲洗鼓风机停止运行、反冲洗鼓风机进口阀门关到位:反冲洗标志10为“1”、停止关闭反冲洗鼓风机进口阀门、启动4台反冲洗水泵。

3)反冲洗标志10成立、反冲洗水泵正常运行:反冲标志11为“1”。此时滤池进入一次水冲阶段。

3.3.4 浮渣沉积及反冲洗排水阶段

1)反冲洗标志11成立、一次水冲时间到达设定时间或者液位大于或等于80%:反冲洗标志12为“1”、停止反冲洗水泵运行、关闭反冲洗进水阀门。此时滤池进入浮渣沉积阶段。

2)反冲洗标志12成立、浮渣沉积计时时间到达设定时间:反冲洗标志13为“1”、打开滤池反冲洗出水阀门。此时滤池进入排水阶段。

3)反冲洗标志13成立、滤池反冲洗出水阀门的开度大于或等于30%:反冲洗标志14为“1”、停止打开反冲洗出水阀门。此时滤池开始小量排水。

4)反冲洗标志14成立、时间到达设定时间:反冲洗标志15为“1”、打开滤池反冲洗出水阀门。

5)反冲洗标志15成立、反冲洗出水阀门开到位:反冲洗标志16为“1”、停止打开滤池反冲洗出水阀门、开始计时。

3.3.5 二次水冲阶段

1)反冲洗标志16成立、时间到达设定时间:反冲洗标志17为“1”、关闭滤池反冲洗出水阀门、打开滤池反冲洗进水阀门。此时滤池进入二次水冲准备阶段。

2)反冲洗标志17成立、滤池反冲洗出水阀门关到位:反冲洗标志18为“1”、停止关闭滤池反冲洗出水阀门、打开滤池反冲洗进水阀门。

3)反冲洗标志18成立、滤池反冲洗进水阀门开到位:反冲洗标志19为“1”、反冲洗水泵运行标志为“1”、停止打开反冲洗进水阀门、启动4台反冲洗水泵

4)反冲洗标志19成立、液位大于等于80%:反冲洗标志20为“1”、停止反冲洗水泵运行、关闭反冲洗进水阀门。

5)反冲标志20成立、反冲洗水泵停止运行、反冲洗进水阀门关到位、反冲洗出水阀门关到位:滤池反冲洗过程结束,开始转入深度过滤。

3.4 监控功能的实现

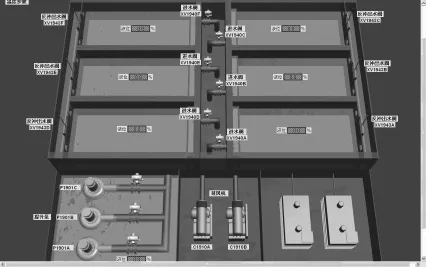

采用3D_MAX软件结合SIEMENS上位机编程软件WINCC制作了污水深度处理站主要设备上位机3D平面立体图像监控画面,如图1所示。控制系统通过工业以太光纤环网将各设备的运行参数上传到上位机,它们的运行状态就在监控画面上显示出来。当设备运行出现故障时,发出告警信号,并弹出故障表,指示维护人员及时进行处理。实现对污水深度处理站主要设备运行状态的监控。

图1 污水深度处理站主要设备监控画面

4 结束语

本控制系统是某污水处理重点工程的一个控制子站。是针对该重点工程污水深度处理站的控制要求进行设计的。作者主持了系统设计、现场调试和投运。本控制系统已投入现场运行,各项性能指标完全达到设计要求,运行稳定可靠,未出现过任何故障。取得良好效果。