混流式水轮机叶片数控加工工艺研究

陈 伟, 瞿 涛

(杭州中水水力发电设备有限公司 杭州, 311504)

1 前言

混流式水轮机叶片翼型由复杂的空间曲面组成,曲率变化大、重量大、加工制造比较困难。传统的加工方法是对铸件人工对照样板进行铲磨,不仅劳动强度大、工作环境差,而且效率低下,产品质量也难以保证。数控技术的发展,对水轮机叶片的加工产生了深远影响。上世纪70年代末80年代初GE、VOITH、ATSTON等公司陆续开始采用三坐标或五坐标数控机床加工叶片。90年代东方电机有限公司引进德国的五轴数控天桥镗铣床,率先在国内加工出直径5.8 m的轴流式水轮机的全台叶片。杭州发电机设备厂曾用三轴数控镗铣床加工出小型水轮机叶片。之后,随着转轮直径达10m的三峡转轮叶片由东方电机有限公司、哈尔滨电机厂有限责任公司及国外厂商相继制造完工,叶片的数控技术已日趋完善。

水轮机叶片数控加工的关键技术是叶片定位与夹紧。德国VOITH公司对混流式叶片采用可调转向头千斤顶定位、真空吸盘夹紧方式。真空吸盘夹紧需对吸附部位磨光预处理,其系统部件占据面积大,叶片反复装夹都需对吸附部位磨光预处理,效率低。挪威GE公司采用正、背面胎具定位、焊块搭焊和螺钉把合的夹紧方式,这是目前世界各地使用最多的一种定位夹紧方式,如三峡叶片即为井字型胎具定位。该技术对确定工件参考点、实施找正,对解决叶片正、背型面的错位这一技术难点效果良好[1]。但是该方法需要加工昂贵的正、背面胎具,且适用性差,效率低,对于曲率变化大的叶片在定位完之后需要五轴数控机床加工易产生干涉的部位。针对以上叶片定位、夹紧技术中所存在的问题,本文讨论一种基于计算机控制的液压千斤顶混流式水轮机叶片快速定位、装夹技术。

2 定位原理

大型混流式水轮机叶片型面大,型面为没有任何基准的空间自由曲面,使得找正定位的问题格外突出。通常,叶片毛坯按设计等距离放大铸造。叶片双面加工,加工余量的均匀性至关重要。如果定位位置不当,可能造成有的地方过切,而有的地方走空刀。因此叶片的定位必定有一个“最佳”位置,此位置即叶片加工余量均匀性最好的位置。

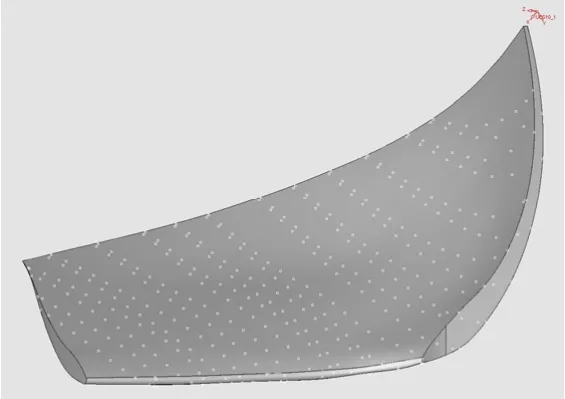

杭州中水水力发电设备有限公司使用三坐标关节臂测量机对叶片进行测量。首先在叶片大致位置上标出三个定位点(定位点的选择原则可参考文献[2]),然后对叶片进行三维测量。测量软件PowerInspect将叶片理论坐标系与毛坯坐标系对齐,测得的数据(包括三个定位点坐标值)不需后续处理。接着对测量数据建模,构造叶片的毛坯CAD模型(工程上称为逆向工程)。图1为由测量点构造的混流式水轮机叶片。

图1 由测量点构造的混流式水轮机叶片

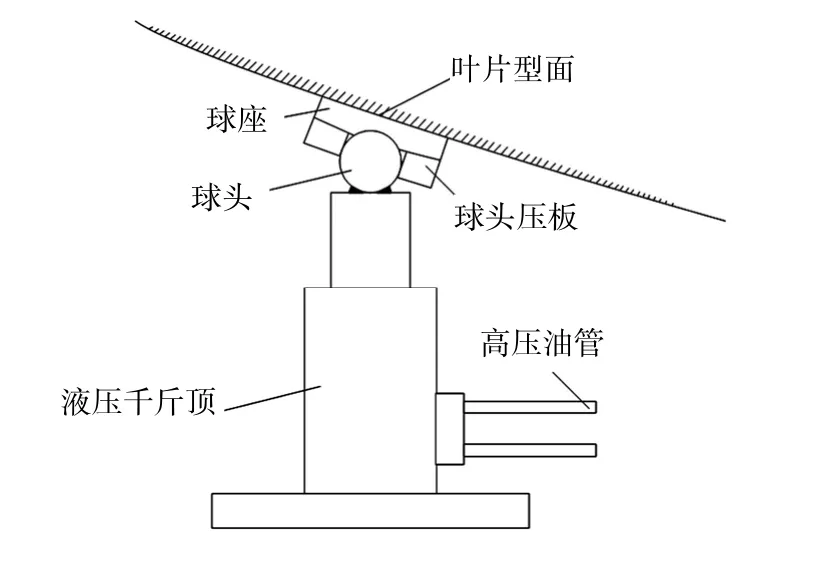

在上述步骤得到三个定位点坐标,在叶片的三个定位点处各点焊一特制的万向球座。机床操作者调整三个液压千斤顶至上述得到的三个坐标位置并锁住,然后把叶片焊有万向球座的面朝下吊装到液压千斤顶上。这样把原来调整叶片的位置,改为调整液压千斤顶的高度,调整时间很短。整个过程将很快完成,实现了叶片的快速装夹找正。图2为液压千斤顶定位的示意图。

图2 液压千斤顶定位示意图

3 加工工艺

在混流式转轮叶片数控加工工艺中,最为关键的技术是叶片定位技术,在混流式叶片定位技术中最为关键的技术是叶片测量和数据处理技术。传统加工工艺采用胎模、焊接、螺旋升降等方式调整叶片位置,装夹技术存在变位慢,工效低,叶型位置不易改变等缺点,使加工过程中刀具位置与叶片型线位置不理想,严重时产生刀具干涉。叶片加工工艺包括叶片测量、工艺装夹、刀位计算、刀位干涉检查、加工方式和刀具系统配置等。

3.1 叶片的测量

混流式水轮机叶片型面巨大,为空间自由曲面,精度要求较高,且要适应不同产品测试要求。传统的办法是根据图纸制造立体样板,检查型线,精度低,水轮机制造业发展要求叶片加工数字化,精度越来越高,要求检测手段能够精确给出叶片表面各点与理论叶片误差。

本公司使用三坐标关节臂测量机对照理论CAD数据对叶片进行实时测量,首先必须将实际叶片的坐标系和理论CAD模型坐标系对齐定位。混流式叶片为没有任何基准的自由曲面,需采用自由形状拟合对齐方式对齐[3]。首先在CAD数模上定义6或7个点,Z方向3个,X方向2个,Y方向2个,这些点尽量定义在叶片几何特征的附近、边界线的附近或关键曲面点,然后使用三坐标关节臂测量机对这些点进行尽可能精确地测取。最后软件通过寻找名义点和探测点之间最佳的关系来产生对齐定位。在叶片型面上标记出截面点,然后使用关节臂对这些数据点进行测量,即可得到叶片的点云数据。图4为本公司使用三坐标关节臂测量机对混流式叶片进行测量。叶片测量好以后,利用所得的数据建立叶片毛坯的CAD模型。

图3 三坐标关节臂测量机

图4 关节臂测量叶片

3.2 叶片加工工艺路线

用数控铣床铣轴找到三个定位点在工作台上的位置,在找到的位置上分别安装一个液压千斤顶并连接好液压控制系统,将三个液压千斤顶调整至叶片“最佳”定位位置并锁住液压千斤顶,将焊有三个特制的万向球座的叶片背面吊装于液压千斤顶上,同时对叶片进行辅助装夹,这样便实现了叶片的三点定位。接下来用编好的程序粗、精铣叶片正面、进水边和坡口。正面加工完以后将铣刀取下,换上钻头,将钻头移动到三个液压千斤顶的(x,y)坐标处,然后调整Z轴在已加工好的正面做标记并记下三个标记的坐标值,在三个标记处点焊三个特制的万向球座。接下来将叶片吊起并翻转,将液压千斤顶调整至三个标记坐标处,再将焊有万向球座的叶片正面装于液压千斤顶上并夹紧,用编好的程序粗、精铣叶片背面、进水边和坡口。叶片加工工艺路线如图5所示。

图5 叶片数控加工工艺路线

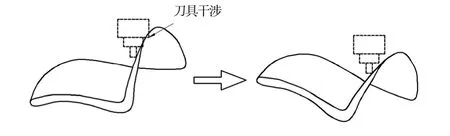

3.3 分区域编程加工

水轮机叶片型面曲率变化大,使用传统的胎具定位方法,在数控加工时容易产生刀具干涉,严重时会损坏机床。通过计算机控制的液压千斤顶的应用,叶片位置的调整很灵活。对容易产生刀具干涉的型面位置,叶片型面采用分区域编程,利用液压千斤顶快速地改变叶片的位置。这样避免了刀具的干涉,使难加工的叶片型面变成容易加工的叶片型面,使复杂变成简单,如图6所示。该技术在一定条件下可以使用三轴数控机床代替五轴联动数控机床,降低了对机床的要求。

3.4 加工刀具的选择和刀位的计算

水轮机叶片通常采用不锈钢材料制造,加工比较困难,为了保证加工的效率和质量必须选择适合的刀具进行加工。从刀具的类型上,我们选择硬质合金机夹刀,这种刀具耐磨、抗冲击性能好,尺寸准确,刀具可以更换,刀具的形状将根据加工部位的不同来选择。其中,形状比较平缓、曲率小的曲面,可采用直径较大的刀具,以提高加工效率。形状起伏变化大、曲率较大的曲面,可采用直径较小的刀具,以免刀具产生干涉和过切。

刀位计算的主要任务是:首先选定加工坐标系,然后用三点找正法对叶片的理论造型进行找正定位。保证加工精度和型面质量为原则,选定刀具、确定走刀方式和刀轴控制方式,设定走刀方向和排刀方向的精度,进行刀位轨迹的计算和刀具干涉检查,最终生成后置处理用的刀位轨迹数据文件。

图6 调整叶片位置,分区域编程加工,可以避免刀具干涉

4 液压千斤顶控制系统

液压千斤顶控制系统由液压系统、电气系统和计算机系统构成。计算机发出控制信号经过电气系统放大,驱动液压系统执行动作,完成既定的功能,如图7所示。

液压系统由液压千斤顶、液压控制阀、液压传感器和液压泵等组成。液压千斤顶活塞杆和球头联接,特制的万向球座与球的配合精度具有一定的要求,球头在球座内在一定范围内可以自由活动。液压系统采用电液伺服技术和同步控制回路,它不断接收由计算机系统发出并经电气系统放大传输的电信号,电信号驱动电磁阀操纵千斤顶的动作,实现千斤顶集群作业;电信号控制电液比例阀调节千斤顶的液压流量,通过精确调节流量,达到千斤顶位置的精确控制。

液压系统的设计上采用负载均衡技术,使三个并列的千斤顶之间负载保持相等,并通过自动调节使负载保持动态均衡。

电气系统由总控室(箱)、作业点控制箱(称为单控箱)、泵站控制箱、传感器,以及控制线路(系统启停控制电路、液压驱动电路、传感检测电路等)和电源线路等组成。

计算机系统负责输出位移等控制信号,并实现液压千斤顶的顺序控制、速度控制和安全控制等功能。

图7 液压千斤顶控制系统框图

图8 液压系统原理

5 结语

使用三坐标关节臂测量机对叶片毛坯进行测量,测量精度高,叶片毛坯余量分布均匀,避免了过切和走空刀的产生。基于计算机控制的液压千斤顶定位技术能很好地解决混流式叶片定位中存在的问题,具有定位速度快、使用灵活、通用性好等优点。避免了使用昂贵的胎具定位的方法,减少了叶片在机床上的定位调整时间。液压千斤顶调整灵活,叶片位置调整方便,避免加工过程中刀具干涉的产生,在一定条件下还可以使用三轴数控机床代替五轴联动数控机床加工曲率变化大的叶片,降低了对机床设备的要求。该技术同样适合轴流式叶片的定位。

[1]严思杰, 周云飞, 赖喜德, 陈学东. 基于曲面重构方法的大型叶片加工定位问题研究[J]. 机床与液压, 2006(3): 9-12.

[2]唐东, 李全胜, 成晔, 蔡复之. 表面形状为自由曲面零件的装夹设计研究[J]. 计算机集成制造系统,1999, 5(4): 61-65.

[3]孙中升. 关节臂测量机在大尺寸测量中的应用[J].江苏现代计量, 2008, (5), 38-39.