同步电动机调频起动过程分析

高东升, 王德顺, 杨 瑞, 关晓明, 尹 梅, 李 庆

(1.西南交通大学电气工程学院, 成都 610031; 2.国网电力科学研究院,南京 210061; 3.中国石油管道秦京输油气分公司, 河北 秦皇岛 066001)

1 引言

同步电动机以其可调的功率因数和输出转矩以及对电网电压波动较不敏感等良好的运行性能在大功率电气传动领域独占鳌头。是驱动大型风机、水泵、压缩机、高炉鼓风机、短路实验机组的优选机型,更是抽水蓄能电站必不可少的关键设备。同步电机虽然有很多优点,但它的最大缺点是起动困难。现在对于大型同步电机的起动大都采用静止变频起动装置(SFC)[1,2]。早期由于技术和条件的限制,全控型的功率器件如:可关断晶闸管(GTO)、绝缘栅双极晶体管(IGBT)等容量还不够大,静止变频起动装置(SFC)多数采用半控型电力电子器件——普通晶闸管[1,2]。由于这种器件的开通可控而关断不可控,在逆变器中需要采用特殊的关断措施才能达到变频的目的。因此,针对静止变频器的同步电机起动大多采用自控式的控制方式(利用负载同步电机的交流反电势关断逆变器中的晶闸管)。变频装置需要在电机轴上安装转子位置检测器,使得整个变频装置不便于安装,而控制系统也相对复杂[3,4]。近来由于大功率器件的迅猛发展,像GTO、IGBT等全控型电力电子器件得以更广泛的使用[5-8]。由晶闸管构成的原静止变频起动装置(SFC)可由IGBT等功率器件代替[9,10]。利用这种变频器对同步电机起动进行开环恒压频比控制,就大大简化了原来的SFC系统,同时这种开环变频起动能够应用在不同的同步电机上,使其更具有普遍性和广泛性[11]。本文针对开环变频起动控制方式进行了理论分析,并对同步电机起动过程进行了仿真和实验研究,为开环调频起动控制方式提供了理论依据。

2 起动过程的理论分析

2.1 调频同步起动的原理

调频起动方法的实质是设法改变定子旋转磁场的转速,以利用定、转子磁场间的同步转矩来起动。为此,开始起动时,需把调频电源的频率调得很低,使定子三相电流所产生的旋转磁场转得极慢,定、转子磁场间能产生一定的平均同步转矩而不致滑极。调频起动的步骤为:向转子加上直流励磁,定子电流的频率从零开始逐步向上增加,直至额定频率为止。这样,转子的转速就将随着定子磁场旋转速度的逐步上升而同增加,直到额定转速。在同步电机空载起动的一瞬间,有

2.2 牵入同步计算

低频同步起动过程,实质上是个连续拉入同步的过程。在电动机牵入同步之前,定子磁场的旋转速度和转子的旋转速度差要保证在一定范围内才能使电动机顺利地牵入同步。如同步电动机的磁极对数为p,则有如下关系:θ=p⋅α,ω = p⋅Ω。其中α为实际的机械角;Ω为角速度;θ为电角度;ω为转子角频率。

以电气量表示的电动机转子轴线位置如图1所示。

图1 转子轴线位置电气量示图

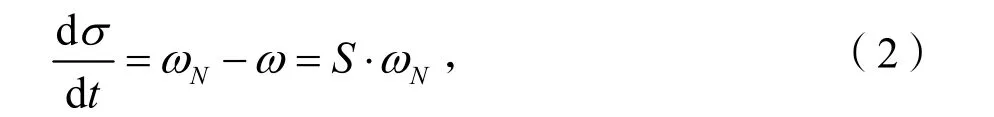

则:

式中Nω为电网的角频率,近似为额定角频率;σ为定子旋转磁场轴线与转子轴线的夹角。

由电机学原理分析可得:

3 仿真模型的建立

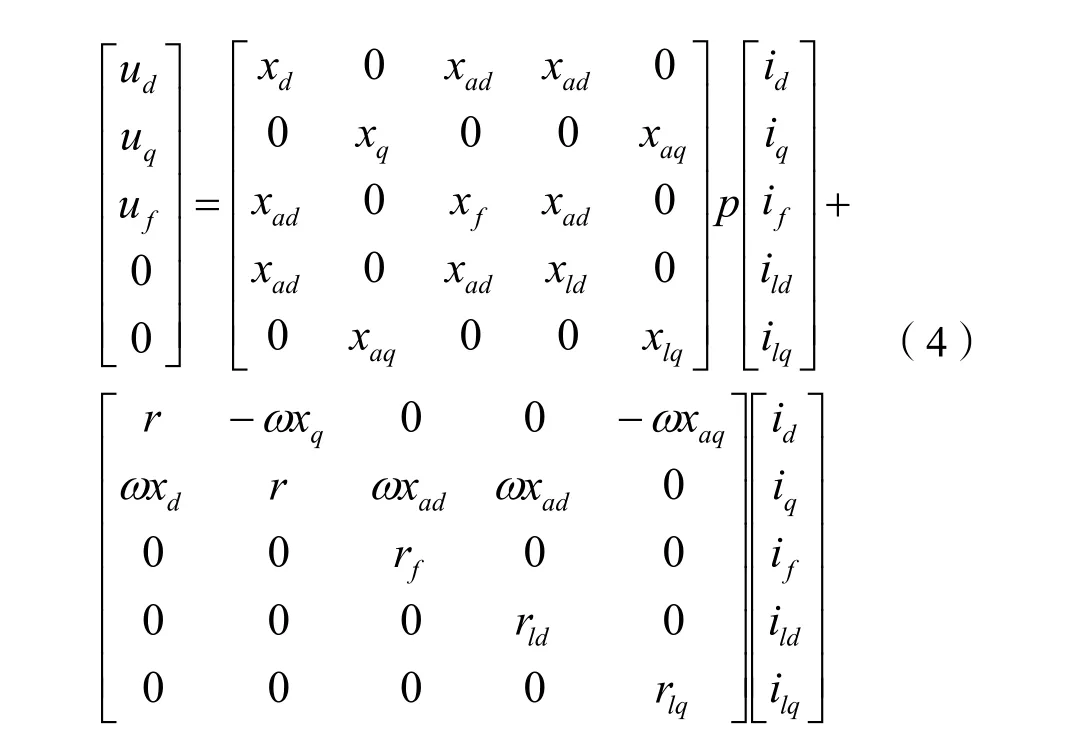

同步电动机采用dq0坐标下的数学模型,其电压方程为:

式中:r为定子绕组电阻;xd,xq为直轴、交轴同步电抗;rf,rld,rlq,xf,xld,xlq分别为励磁绕组、直轴和交轴阻尼绕组的电阻和电抗;xad,xaq分别为直轴和交轴电枢反应电抗。

转子的运动方程:

式中:H为机组惯性时间常数;0θ为转子初始角,电磁转矩为:

仿真采用一台111.9kW的4级同步电机为研究对象,电机的主要参数见表1。此表数据全部为标幺值。

表1 电机主要参数

4 仿真计算与试验结果

4.1 仿真计算与分析

用MATLAB软件进行仿真试验,变频器的类型选用的是电压源型逆变器,采用大功率的 IGBT为逆变器的功率器件。同步电机的额定电压是762V,励磁电压给定常数17.88V,起动相电压给定69.28V。因为是恒压频比的开环控式,所以电压也随着频率的增加而增加,直到额定值。初始负载转矩为零即空载起动,起动频率给定5Hz。图 2为电机转速的变化曲线,从图中可以看出,频率为5Hz时,电机能够起动并且能顺利地使电机牵入同步运行,初期虽然有反转的现象,但最终还是能够牵入同步,与理论分析相吻合。

图2 电机转速的变化曲线

图3为输出有有功功率的变化曲线,从图中可以看出同步电机最终以电动机的工作方式稳定运行。图4为电动机相电流变化的曲线,也可看出在t=5s前电流的变化较大,为稳态电流的2~3倍。图5为电磁转矩的变化曲线,可以看出,由于给定的频率大小是由速度决定的,所以电磁转矩的变化表现为初期有剧烈振荡。

图3 有功功率变化曲线

图4 相电流变化曲线

图5 电磁转矩的变化曲线

4.2 试验结果

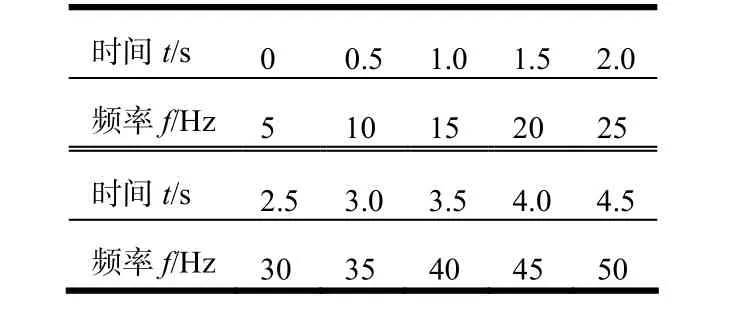

根据以上分析,对一台额定功率为2.5kW的4级同步电机进行开环恒压频比控制方式起动实验,给出频率随着时间的递增关系,见表2。

表2 频率和时间的关系

实验中采用瞬态转矩传感器和转矩仪器测量转矩转速信号,并用OR300记录仪记录下转速转矩曲线如图6、图7所示。实验的转矩测试曲线与仿真转矩曲线变化趋势基本一致。

同样,将实验所得的转速曲线同仿真的转速曲线进行比较可以看出,两条曲线转速上升阶段的趋势基本一致,整个起动过程中由于是个连续拉入同步的过程,转子经过几次转速振荡才能逐渐稳定在同步转速,符合理论分析的结论。

图6 同步电动机起动过程转速测试曲线

图7 同步电动机起动过程转矩测试曲线

5 结论

本文针对同步电动机恒压频比的开环控制起动过程进行了研究:首先,对同步电动机起动过程进行了理论分析,计算出电动机起动过程中所需要的初始频率等参量,推导出电动机的动态运动方程,利用四阶龙格-库塔法对运动方程求解,得出了初始频率为5Hz起动时电机转速、转矩等参数的仿真曲线,证明了同步电动机恒压频比开环控制起动的可行性。通过瞬态转矩传感器、转矩仪和记录仪对一台功率为2.5kW 的同步电动机起动过程进行了实验研究,并得出转速与转矩的变化曲线,并与仿真曲线相对比,与仿真结果基本吻合,从而进一步验证了同步电机开环控制起动的可行性。

[1]Tian-hua Liu, Chih-Ying Lin, Jin-Shyr Yang,Wen-yao Chang. Modeling and harmonics elimination for a static frequency converter driving a 300MVA synchronous machine[J]. IEEE Trans. on Maginetics, 1996, 17(20): 602-607.

[2]Tore Petersson, Kjell Frank. Starting of large synchronous motor using static frequency converter[J]. IEEE Trans. on Power systems, 1971, 18(23):172-179.

[3]戈宝军, 李波, 李发海, 赵洪. 同步电机异步-同步起动过程分析[J]. 中国电机工程学报, 2005,25(5): 93-97.

[4]Ho-Seon Ryu, Bong-Suck Kim, Joo-Hyun Lee,Ik-Hun Lim. A study of synchronous motor drive using static frequency converter [J]. IEEE Tran. on Industry Applications, 2006, 17(5): 1496-1499.

[5]李波, 戈宝军. 同步电机半同步起动条件的仿真分析[J]. 大电机技术, 2001, (5): 7-11.

[6]Renyan W. Fei. Analysis of starting performance and frequency characteristics of synchronous reluctance motor[J]. IEEE Tran. on Industry Applications, 2006, 16(19): 761-768.

[7]许实章. 电机学[M]. 北京: 机械工业出版社,1992.

[8]曹立宇, 李发海, 杨秉寿, 高景德. 自控式同步电动机的数学模型及其稳态运行的分析[J]. 电工技术学报, 1991, 15(3): 1-5.

[9]李崇坚. 交流同步电机调速系统[M]. 北京: 科学出版社, 2005.

[10]Leonard P. GRIPP. Application considerations for varichron drive system-adjustable frequency synchronous motor drives. [J]. IEEE Tran. on industry application, 1983, 19(6): 1036-1045.

[11]戈宝军, 王自涛, 黄晓瑞, 付刚, 曲凤波, 陆永平.同步电机全频起动过程分析[J]. 中国电机工程学报, 1999, 19(4): 63-70.

- 大电机技术的其它文章

- 回龙电站水泵水轮机主轴密封设计计算