古城水电站首部枢纽防渗墙施工技术

孟凡华,李国保

(中国水电基础局有限公司,天津 301700)

1 工程概况

古城水电站位于阿坝藏族羌族自治州理县境内的杂谷脑河上。杂谷脑河为岷江干流上游的一级支流,古城水电站是杂谷脑河流域梯级规划“一库七级”方案的第七级。

电站为引水式开发,正常蓄水位1 554.5 m,调节库容58万m3,总库容93.9万m3。引水隧洞长16.375 km,设计引用流量148m3/s,装机容量168MW,多年平均发电量8.07亿kW·h。

工程枢纽由首部枢纽、引水隧洞、调压井、压力管道和地面厂房等建筑物组成。

首部枢纽由3孔泄洪闸、1孔冲沙闸、1孔排污闸、左右岸挡水坝及进水口组成。河床范围基础防渗采用悬挂式混凝土防渗墙,左右岸基岩部分采用帷幕灌浆。

2 工程地质条件

闸址区为较对称的“U”型谷,谷底宽140~180 m,枯水期河水面高程1 542 m时,水面宽25~35 m,谷底漫滩、Ⅰ级阶地发育。两岸谷坡基岩裸露,坡脚为松散堆积体覆盖。左岸基岩谷坡坡度50°~70°,坡脚崩坡堆积体较厚,水平厚度约30~50 m,坡度35°~40°;右岸基岩谷坡35°~50°,坡脚零星分布少量崩坡积物。

闸址区左岸出露基岩为泥盆系危关群上组(Dwg2)炭质千枚岩、绢云千枚岩夹灰色石英千枚岩、薄~中厚层变质砂岩。河床及右岸基岩为泥盆系危关群下组(Dwg1)灰色石英千枚岩、薄~中厚层变质砂岩夹绢云千枚岩、炭质千枚岩。变质砂岩和石英千枚岩坚硬,强度较高,炭质千枚岩和绢云千枚岩强度相对较低。

闸址河床覆盖层深厚,据钻孔揭示,最大深度达82.8 m。按其结构、成因和物质组成,从下至上可将其划分为4层:

第①层(alQ41):砾石砂土层,分布于谷底,层厚4.54~6.49 m。砾石成份以砂岩、石英岩为主,少量花岗岩,粒径2~4 cm,少量5~6 cm,次磨圆,少量次棱角状,充填灰色砂土,砾石含量约占50%。

第②层(alQ42):含漂砂卵砾石层,分布于河床中、上部,层厚9.7~71 m。漂石成分为砂岩,粒径20~25 cm,约占5%;卵石成分为砂岩、花岗岩及石英岩,粒径6~12 cm,约占20%;砾石成分为砂岩、花岗岩,粒径2~5 cm,多圆砾,少量角砾,约占60%。

第③层(col+dlQ4):块碎石土层,由较古老的崩坡积物组成。分布于右岸河床中上部,层厚7.2~31.1 m,碎石成分主要为石英千枚岩、砂岩,粒径2~6 cm,少量0.5~1 cm,约占20~30%,土为灰黄~灰色砂土。

第④层(col+dlQ4):崩坡积块碎石土层,分布于左岸台地和谷坡下部,据钻孔揭示,台地部位层厚约3.9~8.8 m,谷坡下部水平厚度约30~40 m,块碎石成分为砂岩、千枚岩及石英,粒径一般6~13 cm及2~4 cm,约占40% ~50%,土为灰色砂土。

3 防渗墙设计指标

首部枢纽工程建造在冲积层之上,采用0.8 m厚素混凝土防渗墙防渗,混凝土标号为C20W8F50,河床段砂砾层中采用悬挂式防渗墙,左右岸台地段防渗墙底部嵌入基岩深度不小于1.0 m。

防渗墙轴线长度271.19 m,起止桩号为(幕)0-193.75~0+077.44,最大孔深35.98 m。根据枢纽结构和地形施工需要,防渗墙轴线平面投影共有6个折点将轴线分成7段,并且墙顶高差大,设计墙顶高程共由5个水平段和4个斜坡段间隔排列,防渗墙结构复杂,施工难度极大。

4 施工进度和完成的主要工程量

混凝土防渗墙工程于2006年1月26日开工,2006年3月21日按期完成了右河床段的施工任务,确保了古城水电站首部枢纽整体施工计划和汛期安全;2006年3月17日至7月9日完成左岸台地段的施工;2006年8月23日至2007年1月27日完成了左岸河床段、左岸端头段和右岸端头段的施工;施工总历时321 d,达到了业主和监理的工期要求。

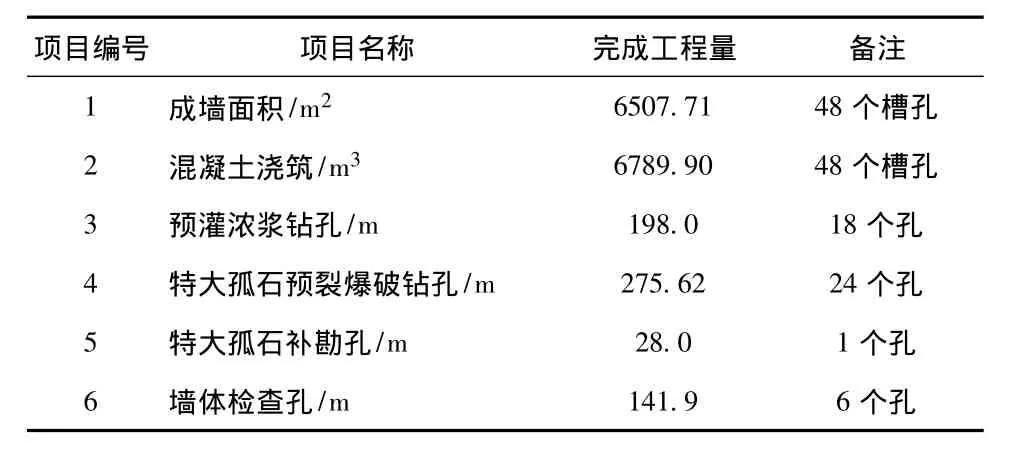

本工程完成的主要工程量项目见表1。

5 防渗墙施工

5.1 施工方案

1)防渗墙导墙采用长方形断面结构,宽0.6 m,深1.2 m,浇筑C20混凝土,中间和底部布设受力钢筋,增强导墙抗弯性能。

表1 古城水电站首部枢纽防渗墙工程完成工程量表

2)固壁泥浆,防渗墙造孔施工以膨润土浆液为主,漏失地层回填黏土和碎石土进行重复挤压密实。

3)左岸特大孤石层底部架空漏失层采用钻孔预灌浓浆,孔位布置在每个槽孔的副孔中心位置,静压灌注水泥黏土浆,漏失严重的灌入低标号水泥黏土砂浆。左岸特大孤石层采用钻孔预裂爆破,孔位布置在每个槽孔的主孔中心位置。

4)防渗墙成槽施工采用“钻劈法”,槽孔分为一期槽和二期槽,槽段长度一般为5.9 m,四个主孔三个副孔,个别台地部位孔深浅,槽段长度调整为6.2 m或7.6 m,轴线折点处接合部位槽长视情况而定,3~5.6 m均可。

5)一二期槽段连接采用“单反弧法”,二期槽段施工时,先用十字圆钻将两个边孔钻至设计孔深,再用特制的双反弧钻头进行扩孔。

6)槽孔清孔采用“抽筒换浆法”,用新制膨润土浆对孔内浆液进行置换,确保浇筑前孔内淤积和泥浆性能满足设计和规范要求。

7)混凝土由HPD-1200型配料机配料,两台JZM750型搅拌机组成的集中拌合楼拌制,两辆混凝土搅拌车运输。

8)混凝土浇筑采用“泥浆水直升导管法”浇筑,导管开浇顺利为由低处至高处,导管中孔底15~25cm左右,采用压球法开浇。

5.2 造孔泥浆

膨润土泥浆具有良好的悬浮性、触变性、滤失量小、含砂量低、造浆率高、护壁性能好、现场配置方便等优点,是较为理想的优质护壁泥浆。施工中要保证泥浆质量,要加强原材料质量检测、配合比调试、泥浆回收管理等各项工作。新制泥浆配比见表2。

表2 新制泥浆配比

在左岸台地上游侧开阔处建1个泥浆搅拌站,泥浆制备采用2台ZJ1500型泥浆高速搅拌机,沿防渗墙轴线铺设Ф100 mm钢管,作为供浆和回浆管路。造孔过程中抽筒抽出的浆渣用清水稀释后,经排浆沟流至集浆坑,沉淀后回收上部含砂量较小的浆液,用3PN泵返回浆站回浆池后进行二次沉淀,重复使用,降低工程成本。

新制泥浆膨化24 h方可使用,不同阶段对泥浆性能进行不同项目的测试,具体测试项目根据生产试验成果进行。

5.3 造孔成槽

槽段施工采用钻劈法,每个单元槽段划分为4个主孔和3个副孔,每个主孔长度为0.8 m,每个副孔长度为0.9 m。施工时先钻主孔,待主孔终孔后,下接砂斗,然后劈打副孔成槽。造孔采用用CZ-22和CZ30冲击钻机施工。

孔底确定:悬挂墙部分按设计墙底施工,嵌岩段主孔取样,由设计、监理、业主和施工四方现场据岩样确定基覆线和嵌入深度。造孔结束后进行孔深、孔形验收。

终孔验收:在钻孔过程中,随时观察记录,准确测量孔深。依照设计要求钻至终孔。在槽孔终孔后,由四方工程师(业主、设计、监理、施工)共同进行终孔验收。终孔验收项目有孔位、孔深、孔斜与槽宽,槽孔嵌入基岩深度。孔位允许偏差±3 cm;槽孔宽度≥80 cm;采用重锤原理进行孔斜测量,≤4‰;孔深不小于设计孔深;槽孔水平断面上没有梅花孔、小墙。

5.4 清孔验收

清孔采用“抽筒换浆法”,抽出的泥浆经净化处理后返回槽孔,同时向槽内补充新鲜泥浆。泥浆的充分净化有利于控制泥浆性能指标,提高造孔质量,有利于混凝土浇筑质量的保证;对土渣的有效分离有利于减少机械磨损,提高造孔工效;泥浆的重复使用,有利于节约造浆材料,大大降低了施工成本,减少了环境污染,对于被严重污染的泥浆予以废弃。换浆量约为槽孔内泥浆总量的1/3。

二期槽孔清孔换浆结束前,用刷子钻头分段洗刷一期槽孔端头的泥皮和地层残留物,以刷子钻头上基本不带泥屑,孔底淤积不再增加为合格标准。

槽孔清孔换浆结束后1 h达到如下标准:槽内泥浆密度≤1.30 g/cm3,500/700漏斗黏度≤30 s,含砂量≤10%。

5.5 混凝土浇筑

混凝土主要指标应达到如下要求:抗压强度标号为C20;抗渗标号为W8;抗冻标号为F50;入槽坍落度18~22 cm,保持15 cm以上时间应≥1 h;入槽扩散度34~40 cm;熟料初凝时间应≥6 h,终凝时间不宜 >24 h;混凝土密度≥2.1 g/cm3。

混凝土拌制采用两台JZM750型拌和机组合建造的拌合楼拌制混凝土,砂石骨料由HPD-1200型混凝土配料机上料。拌制好的熟料采用混凝土搅拌车输送至浇筑槽口,经分料斗和溜槽将混凝土输送至浇筑漏斗,浇筑导管均匀放料,有利于保证混凝土面均匀上升。

混凝土浇筑采用“泥浆下直升导管法”,导管下设及导管起拔均按设计要求控制。采用压球法开浇,以减小开浇时混凝土快速下落与泥浆的絮凝反应。

5.6 特殊情况处理

5.6.1 漏浆、塌孔预防和处理

1)选用优质的固相膨润土泥浆。2)施工前备足大量的堵漏材料(碎土、黏土、锯末、稻草等)。3)密切关注成槽过程中的地层变化,地层较为疏松时应控制挖槽速度,采取“反复式”回填堵漏材料、重凿挤密的方法来事先预防。4)成槽施工时,保持槽内泥浆面的适当高度,及时补充泥浆以保持孔口稳定。5)出现漏浆时迅速填入堵漏材料(碎土、黏土、锯末、稻草等),及时供已经膨化的膨润土浆。

5.6.2 孔斜过大预防和处理

1)严格控制端头孔孔位及孔形,孔位偏差≤3 cm,开孔不得偏向二期槽孔;孔形偏差严格按设计要求,最好控制在2‰以内。

2)二期槽端孔的钻进应在一期槽浇筑初凝后马上进行,以免因为钻头两侧的介质强度相差过达,造成孔斜不好控制。浇筑时接头孔壁应进行仔细的刷洗,确保孔壁上无泥皮附着。

3)钻进主孔开孔或孔深较浅时孔斜过大,采取悬挂钻头轻打纠偏或填入块石进行纠偏,孔深较深或劈副孔时孔斜过大,采取悬挂钻头轻打纠偏或聚能爆破纠偏。

5.6.3 特大孤石处理

1)局部特大孤石采取钻头重凿或聚能爆破处理。

2)左岸大面积特大孤石在防渗墙施工前采取钻孔预裂爆破处理,先用HT-150型岩芯钻钻孔,在孔内下爆破筒、定位管和定位器,药量按2 kg/m左右布置,起爆破碎后再用冲击钻冲砸成孔。本工程共进行了24次孔内爆破,耗炸药量168 kg。

5.6.4 破碎带强透水层处理

对已勘探出的破碎带强透水层,在防渗墙施工前采取岩芯钻钻孔,采用全孔静压灌浆法进行预灌浓浆或砂浆的方式处理,根据以往施工经验和现场调试,浆液配比按水∶膨润土∶水泥∶碱 =3∶1∶0.25∶0.04 进行配制,如果吸浆量大,可加入适量的速凝剂,并且配合间歇灌浆、降压、限流、灌注砂浆等措施。预灌浓浆结束标准为:当注入率≤0.4 L/min,继续灌注15 min;或注入率不≤1.0 L/min时,继续灌注30 min,灌浆即可结束。本工程共进行了18次预灌浓浆,灌浆浆液17.94 m3。

6 施工质量

6.1 混凝土质量

混凝土防渗墙28 d抗压强度试件共取样48组,抗压强度最大值为28.0MPa,最小值20.4MPa,平均24.5MPa,标准差1.635,离差系数0.067,符合设计要求,根据DL/T5199-2004附录A《黏土混凝土和塑性混凝土配制强度和匀质性评定标准》,判定混凝土抗压强度匀质性等级为优秀。

抗压弹性试件6组,最大值2.58×104MPa,最小值2.48×104MPa;抗渗试件14组,均大于W8;抗冻试件2组,均大于F50。全部满足设计要求。

6.2 墙体质量检查

根据设计技术要求和监理指示,本工程墙体质量检查在成墙28 d后,沿墙体轴线每50 m左右布置1个Φ 130 mm检查孔,共布置了6个检查孔进行混凝土墙体取芯和注水试验,其中J2、J3、J4为骑缝检查孔,取出的芯样完整致密,骑缝检查芯样接缝咬合紧密,无任何缝间夹泥现象,芯样送到试验室做物理力学试验,试验结果表明各项指标均满足或优于设计要求。6个检查孔共进行了22段注水试验,试验结果表明各项指标均满足或优于设计要求。

本工程共对48个防渗墙单元工程进行了质量评定,合格单元48个,优良单元45个,单元工程合格率100%,优良率93.8%。

7 结语

1)本工程地质条件复杂,左岸端头经开挖后出露部分为基岩岩性,经补充勘探,确定为层厚15 m左右的特大孤石(滑动岩体),孤石底部为层厚3.2 m左右架空严重的滑动岩体破碎带,防渗墙施工前,通过采取了钻孔预裂爆破和预灌浓浆的方式处理后,很好的解决了特大孤石及破碎带这两种特殊地质情况同时存在的防渗墙施工难题,为今后类似条件下的混凝土防渗墙施工开辟了一条新路。

2)本工程一二期槽段连接采取的是“单反弧法”工艺墙段连接,较之“套打法”既节约接头孔混凝土又节省接头孔重复钻凿的工时,较之“拔管法”更易于施工,较之“双反弧法”减少了接缝数量,能更好的起到防渗作用。本工程墙体检查布置的3个骑缝检查孔施工结果表明,施工过程只要控制得当,“单反弧法”工艺墙段连接在中低强度素混凝土防渗墙施工中是可行的。