CCM复合掺合料混凝土在高铁现浇梁中的应用

孙成铭,李保明

(中铁十二局四公司,陕西 西安 710021)

1 引言

京沪高铁全长1318公里,多为高架线路,预计2010年底投入运营,面临着工期紧张、施工难度大、质量要求严的难题。经京沪高铁总指挥部组织,中铁十二局四公司以京沪高铁四标段淮河特大桥为试验工程,采用CCM掺合料进行了基于早期张拉的混凝土现浇梁试验。该工程段位于安徽省蚌埠市龙子湖区境内,跨越既有京沪上行货运线及蚌东联络线。设计采用一联(32+48+32)m预应力混凝土连续梁,全长113.5m,箱梁采用单箱单室斜腹式截面,梁高3.25m,箱梁底宽5.4m,桥面宽12.0m,梁体采用三向预应力体系,梁部采用挂篮法悬臂浇筑施工。工程施工难度大,工期紧张,成为京沪高铁四标段节点工程之一。

目前客运专线桥梁用高性能混凝土的矿物掺合料绝大部分为粉煤灰或磨细矿渣粉,其早期强度提升较慢,一般在混凝土灌筑5d左右达到设计的弹性模量和抗压强度后进行初张拉,在现浇梁施工中对工期进度的影响很大。本研究采用北京乐宇英泰科技有限公司提供的CCM复合掺合料进行现浇梁施工,以物理方式提高混凝土早强,减少用水量,在满足高速铁路梁混凝土工作性能的前提下,显著缩短了达到预张拉和初张拉的时间,实现了早期张拉,解决了现浇梁施工因混凝土早期强度低而延误工期的难题。

2 主要研究内容

2.1 研究目标

以混凝土新配合比施工的现浇梁工程应满足以下环境条件的要求:

(1)线路等级:高速铁路;

(2)设计速度:设计最高运行速度350km/h;

(3)环境类别及作用等级:一般大气条件下无防护措施的地面结构,环境类别为碳化环境,作用等级为T1、T2;

(4)设计使用年限:正常使用条件下梁体结构设计使用寿命100年;

(5)地震烈度:地震烈度为Ⅶ度、地震动峰值加速度0.1g。

2.2 配合比的确定

参照供货方提供的经验值,即CCM复合掺合料掺量占胶凝材料的20%,等量替代水泥胶凝材料,并根据实际情况对配合比进行调整,使混凝土配合比满足梁体的技术条件。

2.3 主要技术指标

1)混凝土工作性能

混凝土拌合物应具有良好的工作性能,即具有良好的流动性和坍落度等,以保证混凝土拌合物易于在短时间内储存、运输并易于浇注和捣实,从而保证混凝土的施工质量,获得均匀密实的内部结构。

2)混凝土耐久性

京沪高铁梁的设计使用寿命为100年。混凝土抗冻性试件在冻融循环次数300次后,重量损失不应超过5%、相对动弹性模量不应低于60%;混凝土抗渗性试件的抗渗等级不应小于P20;混凝土抗氯离子渗透性试件的氯离子渗透电量不应大于1200C,当处于含氯盐环境时,氯离子渗透电量不应大于1000C。

3)混凝土力学性能

混凝土强度等级应不低于设计强度,弹性模量不低于设计值。

3 新混凝土的拌制及试验结果

在实验室试验的基础上进行方案优选,确定施工用配合比,具体步骤如下:

3.1 原材料的选择及技术性能

1)水泥选用海螺牌P·O42.5普通硅酸盐水泥。

2)细骨料选用蚌埠池河(女珊瑚)中砂。

3)预应力混凝土粗骨料为坚硬耐久的碎石。

4)外加剂选用聚羧酸高性能减水剂

5)拌合用水符合现行国家《混凝土拌合用水标准》(JGJ63)的要求。

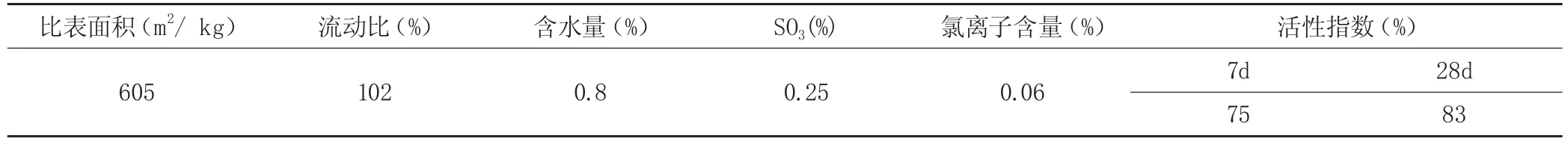

6)掺合料选用某公司提供的CCM复合掺合料,该掺合料含两种以上矿物材料,其特性为低活性、超细,在混凝土中作用的主要机理在于依靠物理方法填充混凝土浆体内部孔隙,提高混凝土密实度;与其他掺合料相比,掺加这种超细掺合料后可显著降低用水量,减少水泥用量,降低混凝土水化温升,减少收缩,提高浆体硬化后的密实度和强度,保证混凝土硬化后具有良好的综合性能。表1为实测的CCM复合掺合料技术性能参数。

表1 CCM复合掺合料技术性能

表2 现浇梁混凝土配合比

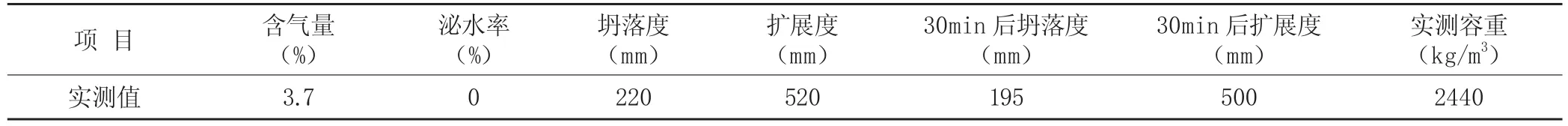

表3 混凝土拌合物性能

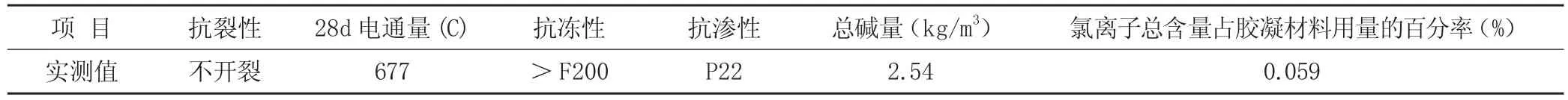

表4 混凝土耐久性参数

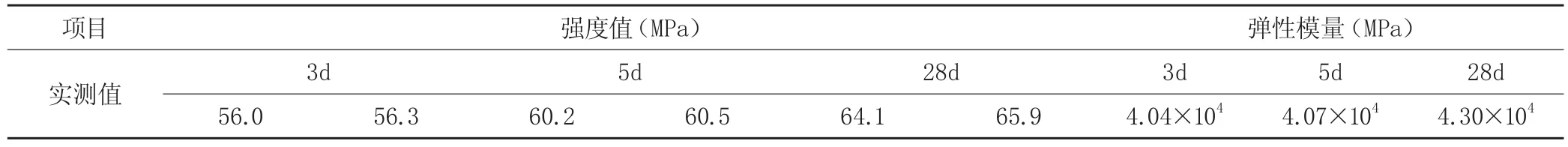

表5 混凝土强度及弹性模量参数

以上原材料中,除CCM复合掺合料外,其余各项原材料技术性能都应符合客运专线高性能混凝土暂行技术条件的规定。

3.2 预应力高性能混凝土配合比的确定

参照供货方提供的经验值,并根据实际情况进行调整,经过大量的实验,确定混凝土的配合比如表2所示:

3.3 试验结果及分析

3.3.1 混凝土拌合物性能

根据《普通混凝土拌合物性能试验方法标准》测量混凝土拌合物性能,结果如表3所示。从表中可以看到混凝土拌合物无泌水,和易性良好,具有良好的搅拌和振捣效果,完全可以满足从拌合、运输到灌筑、振捣工序对混凝土工作性的要求。

3.3.2 混凝土耐久性指标

表4为按《普通混凝土长期性能和耐久性能试验方法》标准进行的混凝土耐久性能试验结果。从表中可以看到混凝土材料的抗冻性、抗裂性、抗渗性等参数均满足标准规定的要求。

3.3.3 混凝土强度及弹性模量

表5为使用CCM复合掺合料时制作的混凝土标准试块(150mm×150mm×150mm)在标准养护条件下的抗压强度、弹性模量试验数据。从表中可以看到,标养条件下,3d平均抗压强度超过50MPa,弹性模量超过40GPa,标养28d抗压强度不低于64MPa,28d弹性模量不低于43GPa。试验结果表明,采用CCM复合掺合料的混凝土力学性能可以满足高速铁路桥梁的要求。

3.3.4 结果分析

新制已加CCM复合掺合料的混凝土与未加CCM复合掺合料的混凝土相比,其达到脱模强度的时间缩短了一半以上,我们在施工现场养护环境下,创造了2d达到30MPa(设计强度的60%)拆模强度、3d达到50MPa(设计强度的100%)的施工纪录。混凝土早期强度的提升,为缩短预张拉、初张拉龄期、实现早期张拉创造了必要条件。

此外,由于CCM复合掺合料替代等量水泥的超细粉体在拌合物中有很好的分散效应和形貌效应,具有改善工作性、减少坍落度损失的作用,可保证混凝土梁外观平滑、光洁、美观。

4 结论

综上所述,以CCM复合掺合料等量替代部分水泥所配制的新型混凝土,通过骨料-基材的牢固粘结和结构内部密实度的提高,有效地实现了用水量的降低和早期强度的提高;新型混凝土不仅工作性、耐久性,力学性能等各项指标均满足高速铁路混凝土梁的技术条件要求,而且具有理想的早强性能,为解决高速铁路梁工程施工中因普通掺合料混凝土早期强度提升缓慢而延误工期的难题提供了一种切实可行的途径。