能介管理系统设计与实现

宝山钢铁股份有限公司不锈钢事业部 冯文卓

0 能源介质计算机管理系统的设计依据和设计范围

能源介质计算机管理系统是根据BSEE编制的“不锈钢事业部冷轧厂能介计量站工程设计方案”和不锈钢事业部冷轧厂编制的“冷轧不锈带钢工程能源介质计量系统(以下简称冷轧厂能介计量站)需求规格说明书”作为设计依据的,它能正确地分析和把握不锈钢公司冷轧厂对能介管理的真实需求。

能源介质计量管理系统主要涉及对冷轧厂范围内的各生产机组的燃气、热力、供配电、以及给排水部分各种介质用量的测量,测量介质包括:电、天然气、氮气、氢气、蒸汽、压缩空气、工业水、预脱盐水、纯水等。

1 系统架构

冷轧厂能介计量系统主要包括数据采集子系统(L1)和能耗分析子系统(L2)。

数据采集子系统实现以下功能:对冷轧厂工程各机组的能介分类消耗实时监测,并对仪表运行状态实时显示和数据的短期存档;

能耗分析子系统主要功能:完成能源计量数据的监控、统计分析,自动生成能源报表,使管理者能掌控和了解能源生产和消耗的实时状况。本文着重介绍能耗分析子系统。

本系统采用三级网络结构的形式,L1主要采用Control Net总线结构。L2系统和L1系统采用的是OPC接口方式。L2和L3的接口为标准的以太网通讯接口。

能耗分析子系统主要包括I/O服务器,应用/数据库服务器,工程师站,若干管理用计算机,打印机及其网络系统。

I/O服务器上装有Windows 2003 Server中文版操作系统,通过OPC方式获取L1的实时数据,经处理后送到相关数据库。L1系统的通信服务器负责对数据进行初步运算和整理,如对流量的积算、电量的累积等。

应用/数据库服务器安装有Windows 2003 Server SP2操作系统、Oracle 10G 标准版数据库和Microsoft Visual.Net中文版等软件。应用服务器上安装有管理类的应用软件,负责各类工程文件的配置和发布;还负责与产销L3系统的数据交换,采用XCOM中间件产品,电文方式传送,通讯协议为TCP/IP。数据库采用ORACLE 10G数据库用以存储长时归档数据,完成数据的存储、数据压缩、数据备份等功能。

管理机上装有Windows XP Professional中文版和Microsoft Visual.Net中文版,并配备一台打印机。冷轧能介管理人员可进行数据查询、数据统计分析、报表查询、报表打印等工作。

2 功能及数据流图示说明

2.1 业务/数据流程图(见图1)

图1 业务/数据流程图

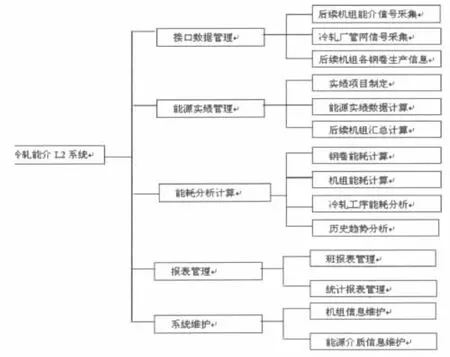

2.2 功能框架图(见图2)

图2 功能框架图

3 系统功能

系统主要设计了接口数据管理、能源实绩管理、能耗分析计算、报表管理以及系统维护等功能,对冷轧厂的能源介质进行管理。系统各子功能均提供数据查询功能,可以对任何时间段内的机组能介信息进行查询。设置机组名、时间段,点击“查询”按钮可以查询该时间段内的机组能介信息;部分还提供项目的维护功能,包含新增、删除功能等;同时画面提供存为excel文件功能,方便数据的下载使用。

3.1 接口数据管理

1)各机组能介信号采集

系统自动通过OPC方式从能介L1系统提取各机组的能介信号,该信号包含流量、压力、温度,以及电的有功功率、无功功率、电度量等,能介L2系统只接受各介质的流量和电度量。所有信号提取后,根据机组、介质种类、钢卷生产信息等对数据进行处理,保存到数据库中。通过OPC方式提取数据的时间频度为分钟。

从能介L1系统读取数据时,需要对每一个能介信号编制一个TAG号,以示区别。

2)冷轧厂管网信号采集

对于冷轧厂管网信号,在工程中如有增加的信号,系统需要完善该部分内容,实现方式延续一期,即自动通过OPC方式从能介L1系统提取冷轧厂管网信号,该信号包含流量、压力等,能介L2系统只接受各介质的流量信息。所有信号提取后,生成归档数据,保存到数据库中。

3)各钢卷生产信息采集

系统自动通过电文方式从生产L3系统接受机组各钢卷的生产信息,包括:钢卷号、钢种代号、规格、生产开始时间、生产结束时间、卷重量、卷厚度、卷宽度等。系统接受到所需要的信息后,保存到数据库中。电文接受的时间频度为实时监听、实时接受。

生产L3系统发送的电文中包含该钢卷所有的生产实绩信息(钢卷号、卷重量、卷内外径、实际加热时间、加热温度、冷却时间、出炉温度、生产班次等),因此,在接受电文数据时,系统有选择地提取需要的信息,最终将有用的数据写入相应的数据库中。

3.2 能源实绩管理

1)实绩项目制定

制定每个机组所消耗的能源介质种类。对冷轧厂能介信息进行管理时,首先需要根据实际生产情况确定各个机组所消耗的能源介质种类,这是进行能源管理的基础;只有确定机组与能介的对应关系之后,才能据此提取各机组所消耗的能介数据,进行相关计算。

2)能源实绩数据计算

从能介L1系统提取各个机组每分钟的能介信息后,系统自动对数据进行汇总计算,得出每小时、日、月的数据,同时保存到相应的数据库表中,为编制各类报表提供数据基础和依据。

系统对数据进行汇总计算时,需要界定小时、日、月的结算时间,应严格按照分公司对各结算时间的规定执行。本系统可以灵活设定各结算时间,以方便系统的维护和使用。

3)机组能耗汇总计算

每月各机组能耗实绩数据生成后,根据月和旬的起始时间,汇总计算出各机组上旬、中旬和下旬的能耗汇总数据。

3.3 能耗分析计算

1)钢卷能耗计算

此功能主要用来计算各钢卷的卷耗和吨耗,前提条件是系统已经成功提取各钢卷的能介信号和相关生产信息。

进行计算时,首先需要计算卷耗,即单卷消耗量。计算卷耗的关键是确定钢卷的生产时间,根据从生产L3系统所接受到的钢卷生产信息,以该卷号的生产开始时间为起始点,生产结束时间为结束点,根据实时采集数据统计该钢卷下各种能源介质在该段时间内的消耗量;然后按照每种能介的折算系数,将各种能介的消耗量分别折算成标煤量;最后进行求和,得到该钢卷号的卷耗。

计算卷耗后,可以计算该钢卷的吨耗。同样根据生产L3下发的钢卷生产信息,获取该卷号的钢卷重量,用卷耗/卷重,即得到该钢卷的吨耗。

2)机组能耗计算

此功能主要将冷轧厂总量消耗和各机组能耗量之和所产生的差异量进行分摊,得出各机组平衡后的能耗信息。

分摊原则按照“机组能耗比例分摊原则”,即按照每个机组能耗占机组总能耗的比例分摊相应的差异量.

提取冷轧厂总管信号和各机组的能介信号,根据折算系数,计算出机组总能耗,此时,可以得到冷轧厂总量和各机组消耗汇总量之间的差异量,根据上述分摊方法,对差异量进行分摊,即可得出最终平衡后的机组能耗。

其中:差异量=冷轧厂能耗总量-各机组能耗量之和

各机组能耗=各机组实时能耗量+各机组分摊量

3)冷轧工序能耗分析

此功能主要用于计算冷轧厂每月平均生产1吨产品所消耗的能源量,以便于了解冷轧厂的能源消耗情况。

按照以下公式进行计算:

冷轧工序能耗(千克标煤/吨产品)=冷轧当月总能耗折标煤量(千克)/冷轧当月产量(吨)

其中,冷轧当月总能耗是指各种能源介质根据折算系数转换为标煤后的总量和,能源介质具体指:天然气、电力、蒸汽、工业水、过滤水、纯水、软水、预脱盐水、脱盐水、氧气、氮气、氩气(液氩)、氢气、压缩空气等,包括分摊部分的内容(由于酸碱等化学介质暂无换算系数,故工序能耗中不含此类化学介质)。

首先,需要计算冷轧厂当月总能耗折标煤量。在“能源实绩计算”画面,已经计算出各机组每种能源介质的月消耗信息,根据每种能源介质的折算系数得到相应的折标煤量;将各个机组的所有能源介质的折标煤量累加,得到机组月能耗量;再将所有机组能耗量累加,得到冷轧厂当月总能耗折标煤量。

其次,计算出冷轧厂该月产量,该产量需要和产销L3系统统一。

最后根据公式计算出冷轧厂的工序能耗。

4)历史趋势分析

此功能主要对各机组的能介信号进行一定时期内的实绩跟踪,同时以曲线形式显示跟踪结果,以便于了解冷轧厂各种能介的消耗使用情况。

对数据进行趋势分析时,需要设置时间段(开始日期、结束日期)、机组名称、能介名称,系统自动从相应的数据库表中提取能介数据,并以曲线形式显示,同时绘制最大值线、最小值线、平均值线等,方便对比分析。

3.4 报表管理

1)班报表管理

主要是用来生成各机组的班报表,同时提供查询、打印等功能。

在能源实绩计算中,已经得到各机组每种能源介质小时的消耗量信息,这是班报表生成的基础。根据分公司对冷轧厂各班工作时间的规定,系统自动汇总计算出各班在工作时间段之内的各种能源介质的消耗量,同时按照规定格式生成报表。

2)统计报表管理

主要是用来生成各机组的日报、周报、月报和年报表,同时提供查询、打印等功能。

在能源实绩计算中,已经得到各机组每种能源介质每日、每月的消耗量信息。根据日数据,可以计算出各种能源介质的周消耗数据;根据月数据,可以计算出各种能源介质的年消耗数据。然后按照规定格式生成各类日报、周报、月报和年报。

3.5 系统维护

1)机组信息维护

此功能主要是对机组名称、机组代码、缩写、属性等各条机组的相关信息进行维护,同时具备新增、修改、删除等功能,仅供有权限的人员操作使用。

2)能源介质信息维护

此功能主要是对能源介质名称、能源介质代码、属性等能源介质的相关信息进行维护,同时具备新增、修改、删除等功能,仅供有权限的人员操作使用。

3)数据归档管理

为了提高系统的在线运行效率、节省磁盘空间,必须将过期的数据进行归档处理。对于从L1系统获取的每分钟能介计量累计信号,系统保存六个月时间;对于汇总数据和报表所需要的数据,系统保存2年时间。

对于已经归档的数据,如果需要重新查看或者使用,可以由系统维护人员重新将相关数据导入到系统中。

4)系统通讯管理

系统提供通讯方面的管理功能,包括通讯出错管理、系统异常管理等。

对于出错信息,系统提供通信电文的内容记录,同时提供手动发送功能,以方便对错误电文的管理。

当与L3系统通讯发生故障时,系统保存未发送的数据,并在系统正常运行后将未发送的电文发送出去,当与L1系统发生通讯故障或无信号时,系统具备数据的补全功能。

4 系统接口设计

4.1 系统接口类型

本系统接口分为内部接口和外部接口。这里的内部接口是指与L1数据采集子系统的接口,它通过OPC方式实现与数据采集子系统的通讯,接收各机组的能源消耗数据;然后对采集的数据按需求进行汇总统计和相关分析,自动保存到数据库。

外部接口是指与L3生产、能源子系统之间的接口,它通过XCOM通信中间件以电文方式与L3系统进行数据通讯,从生产L3子系统获取机组各钢卷的生产信息,同时向能源L3子系统发送各机组的能耗信息、单卷消耗信息等,达到了数据共享的作用。

1)内部接口

L2能耗分析子系统与L1数据采集子系统之间的接口,以L1作为server,L2作为client,L2通过OPC方式与L1进行数据传送,传送的数据为后续机组各能介计量点的累积值。接收L1传送的数据主要为:(1)水介质数据:流量、压力、PH值、电导率、其它水质;(2)蒸汽介质数据:流量、压力、温度;(3)电耗数据:电流、电压、有功功率、无功功率、功率因数、电度量;(4)天然气、氮气介质数据:流量、压力温度等。

2)外部接口

1)L2能耗分析子系统与外部接口系统间数据交换采用电文方式,通讯协议为TCP/IP。外部接口包括与L3生产子系统之间的接口以及与L3能源子系统之间的接口。

2)L2能耗分析子系统与L3生产子系统之间的接口:主要是从生产L3系统接受各机组生产信息数据。接收L3下达的数据主要有:钢卷号、计划号、生产合同号、钢卷长度、宽度、厚度、重量、生产起始时间、生产结束时间等生产数据等。

L2能耗分析子系统与L3能源子系统之间的接口:数据交换采用电文方式,通讯协议为TCP/IP。主要是将冷轧各机组的能源消耗数据传送给能源L3系统,然后由能源L3系统根据一定分摊原则对冷轧总管能介信息与各机组能源月消耗信息的差异进行分摊和平衡。发送给L3能源子系统的数据主要有:水、蒸汽、压缩空气、天然气、氮气、电耗等机组能耗数据等。

5 结束语

CEMS系统在2007年5月正式在不锈钢事业部冷轧厂投用,经过了长时间的磨合,不断的改进与测试,逐步趋于稳定可靠。该系统的投入运行极大地提高了能介管理工作的效率,使能介的使用成本进一步降低,为冷轧的生产提供有力的支持与服务。

CEMS系统的开发经历了需求分析、系统设计、编程调试、测试运行等几个阶段,实现了冷轧单元能介的实时监测和管理等模块的有效集成,满足能源介质管理业务的需要,达到了系统的预期目标。