基于S7-300的HVAC系统的研究与实现

程 镇,齐淑芳,江用胜,汤继保,袁广超,崔 哲

(合肥通用机械研究院,安徽合肥230088)

0 引言

现代大型楼宇中的采暖、通风与空调控制(HVAC,Heating,Ventilation and Air Conditioning)系统,对室内空气的温度、湿度、流动速度以及清新度等指标进行处理,以达到使环境舒适的需求。通常,楼宇的HVAC系统一年中只有几十天时间处于最大负荷。其冷负荷,始终处于动态变化之中,如早晚、四季交替、环境及人文因素等,实时影响HVAC冷负荷,节能控制显得尤为重要。如何降低电耗,节约能量,使HVAC系统实现经济节能的控制,成为了楼宇HVAC系统控制的主导方向。

应用西门子S7-300系列PLC及上位机控制空调系统,利用变频器、PLC、数模转换模块、现场设备等有机结合,构成闭环自动控制系统,自动调节水泵的输出流量,应用SIMATIC编写300PLC控制程序,为达到节能目的提供了可靠的技术条件[1]。

1 HVAC系统总体方案

系统充分遵从技术先进性、运行稳定安全可靠性、操作维护简便性、经济实用的高性价比等原则加以考虑设计实施。

1.1 系统设备组成

HVAC系统主要设备由一次机组、外部热交换系统 (两个水循环系统)、冷却水塔、冷却风机四部分构成,热水系统和冷水系统的一次循环泵分开。

(1)一次机组

HVAC系统的 “冷源” 或 “热源”,将通往各个房间的循环水由一次机组进行 “内部热交换”,降/升温为 “冷水”或 “热水”。

(2)冷却水塔

用于为冷水机组提供 “冷却水”,带走冷水机组在制冷过程中产生的热量。

(3)冷却塔风机

用于降低冷却塔中的水温,加速将 “回水”带回的热量散发到大气中去。从系统结构可以看出,HVAC系统的工作过程是一个不断地进行热交换的能量转换过程。在这里,冷水和冷却水两个水循环系统是能量的主要传递者。因此,对冷水和冷却水循环系统的控制即是HVAC控制系统的重点,冷水循环的控制又是该重点的核心控制部分。

(4)外部热交换系统由两个水循环热交换系统组成:

1)冷水循环系统:

由冷水泵及冷冻水管道组成。从冷水机组流出的冷水由冷水泵加压送入冷水管道,在各房间内进行热交换,带走房间内的热量,使房间内的温度下降。

从冷水机组流出、进人房间的冷水简称为 “进水”;流经所有的房间后回到冷水机组的冷水简称为 “回水”。

2)冷却水循环系统:

由冷却水泵、冷却水管道及冷却塔组成。冷水机组进行热交换,使冷水冷却的同时,必将释放大量的热量。该热量被冷却水吸收,使冷却水温度升高。冷却水泵将升温的冷却水送入冷却塔,使之在冷却塔中与大气进行热质交换,然后将降温的冷却水,送回到冷水机组。如此不断循环,带走了冷水机组释放的热量。

图1 系统设备组成

1.2 HVAC系统控制原理

HVAC系统的外部热交换由两个水循环系统来完成。水循环系统的回水与进 (出)水温度之差,反映了系统需要进行热交换的热量。因此,根据回水与进 (出)水温度之差来控制循环水的流动速度,从而控制热交换的进行速度,是一种比较合理的控制方法。

1)冷水循环系统的控制

由于冷水的进水温度是冷水机组 “制冷”的结果,常常是比较稳定的。因此,单是回水温度的高低就足以反映房间内的温度。所以,冷水泵的变频调速系统,可以简单地根据回水温度进行如下控制:回水温度高,说明房间温度高,应提高冷水泵的转速,加快冷水的循环速度;反之,回水温度低,说明房间温度低,可降低冷冻泵的转速,减缓冷水的循环速度,在保证房间温度恒定的同时节约能源。简言之,对于冷水循环系统,控制依据是回水温度,即通过变频调速,实现回水的恒温度控制。

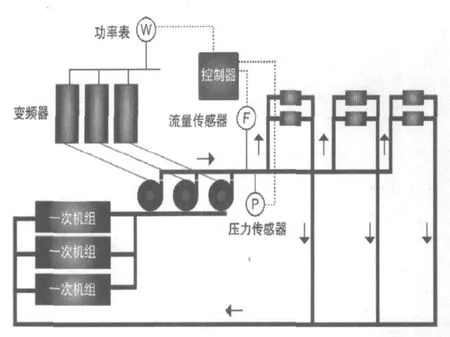

HVAC冷水系统,根据具体工况对负荷的需求,来分布二次 (及以上)水泵,通常采用的控制方式是:一次水定流量,二次水变流量控制。对变流量控制,通常采用差压控制方式。

因为对于封闭式系统来说,采用压差测量比流量测量简单且容易实现,因此,在需要控制流量的场合,往往采用控制差压来控制流量。

图2 差压控制的简图

2)冷却水循环系统的控制

图3 压力/温度控制简图

由于冷却塔的温湿度是随环境温度而变的,其单侧水温不能准确的反映冷水机组内产生热量的多少。所以,对于冷却水泵,以进水和回水间的温差作为控制依据,实现进水和回水间的恒温差控制是比较合理的。温差大,说明冷水机组产生的热量大,应提高冷却水泵的转速,增大冷却水的循环流量;温差小,说明冷水机组产生的热量小,可以降低冷却水泵的转速,减缓冷却水的循环流量,以节约能源。

对HVAC冷却水循环系统,通常采用常规控制方式,比如:温度、压力等对进水和回水的温差进行控制,以满足系统需求,如图3所示。

2 基于S7-300的控制系统设计

2.1 硬件配置

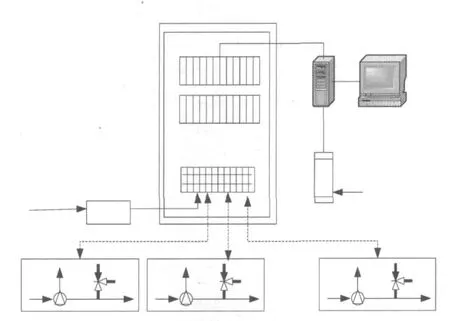

整个控制系统的主题框架由分散过程控制设备、操作管理站和通信系统三部分组成。其结构如图4。

(1)分散过程控制设备 (即主控制柜):核心部分采用的是西门子S7-300系列的模块,包括电源PS307(2A)、CPU315以及3个SM 331模块、4个SM 332模块、3个SM 321模块和1个SM322模块。

图4 控制系统硬件结构图

SM 331模块主要完成供、回水温度、水流量、室外温度、和供、回水压力以及整个系统中其他模拟量的采集功能;SM 332模块主要完成水阀调节开度、变频控制信号以及整个系统中其他模拟量的采集功能;

SM 321模块主要完成水流开关、手/自动模式选择、运行/故障信号、电磁阀门数字量反馈信号的接收工作;SM 322模块则用来处理水泵、风机和冷水机组的设备启/停信号、电磁阀门数字量输出信号。

(2)操作管理站:由1台工业控制计算机构成,编程软件采用西门子STEP7 V5.4,主要完成系统的保护、数据采集及控制回路的编程等工作,组态软件采用西门子WinCC V6.10版本,主要执行设备远程半自动控制 (上位机手动控制)、自动运行状态下现场数据的在线显示、被控量的历史趋势显示、打印报表等功能。

(3)通信系统:过程控制级与操作管理级之间通过MPI(多点接口)电缆连接,电缆一端接在CPU315的MPI口上,一端与主机上的CP5611通信卡相连接,MPI网络的通讯速率设为187.5kb/s。

除了上述主体硬件框架之外,系统硬件还包括给上位机持续供电的2kVA/30min(有效负荷/有效供电时间)UPS电源、2kVA稳压电源以及控制柜内其他辅助元件。考虑到系统中执行机构都是电动阀,开关动作频繁,因此为了消除由于频繁动作所引起的振荡,数字量输出信号通过零压型 (Z)SSR(固态继电器)以触发形式给到执行机构电磁阀上[2],这种Z型SSR内部包括过零检测电路,在施加输入信号VIN(输入电压)时,只有当负载电源电压达到过零区时,SSR才会导通。

当VIN撤销后,负载电流低于双向可控硅维持电流时 (交流换向)SSR关断,由于负载工作电流近似正弦波,高次谐波干扰小[3]。

2.2 软件设计

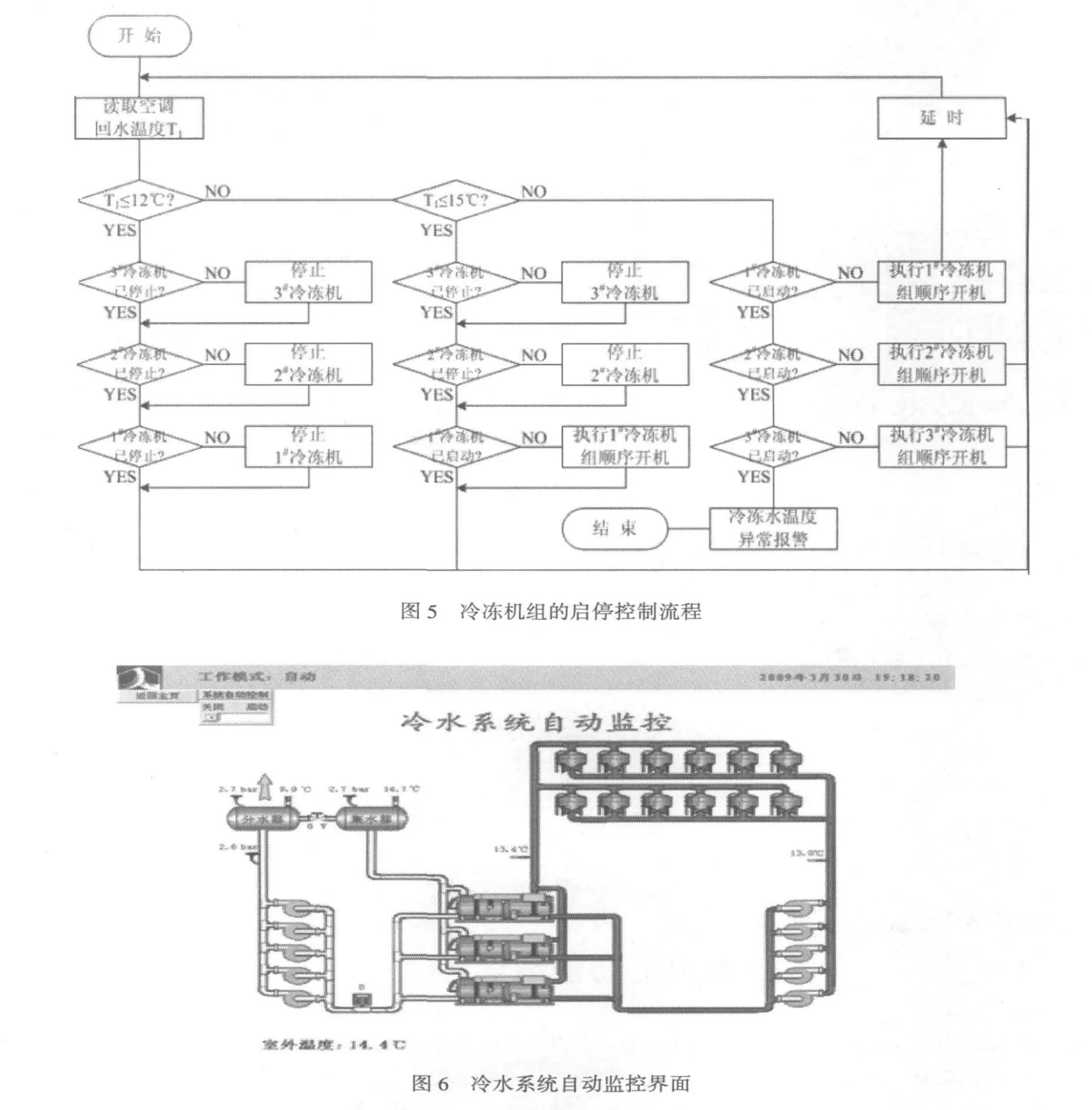

S7-300PLC的软件设计是在STEP 7SIMATIC Manager中完成的。根据系统工作流程如图5所示,可以将软件分为组织块OB1、功能FC1、FC2、FC3以及循环中断组织块OB35等几个部分。其中,OB1是程序循环执行的主体,对程序变量初始化,调用各子功能块FC1、FC2、FC3;FC1实现系统自动控制,FC2实现上位机半自动控制,FC3实现自动运行下风机温度控制启/停;循环中断组织块OB35的作用是上位机半自动条件下水泵变频控制;FC7实现自动运行下水泵的变频控制。图5显示的是系统自动运行条件下,冷冻机组的启停控制流程。

2.3 人机界面设计

上位机软件使用西门子的WinCC,其组态功能强大,提供了用于过程可视化和操作的全部功能,包括图形设计器、报警记录、标记记录、报告设计器、全局脚本、控制中心、用户管理等功能,使其具有高性能的过程耦合、快速的画面更新以及可靠的数据管理[4]。在本系统中,当上位机启动后,首先进入监控系统主界面的菜单包括:冷水系统手动控制、冷水系统自动控制、热水系统手动控制、热水系统自动控制、用电量查询、退出。

冷水 (热水)系统手动控制画面:将现场所用设备按钮开关,用软件中的按钮控件表示,并附上文字说明,然后集中到控制面板上,对每个按钮编写控制程序,模拟现场操作,按下某按钮,即对应向PLC写数据,PLC根据这些数据执行事先编好的控制程序,实现对现场设备 (水泵和风机)的控制。

冷水 (热水)系统自动控制画面:运用实时动画显示,将现场设备 (水泵、风机和冷热水机组)用一些形象的图形代替,将这些图像按位置成比例集中摆放在虚拟画面上,向PLC读取数据,经过逻辑运算调整图形,达到画面随现场运行情况同步改变的效果。直观显示各部分的工作情况,当现场发生报警时,可立即弹出报警消息框,点击进入具体报警情况一目了然[5]。显示面板如图6所示。

用电量查询显示画面,显示九条支路的实时用电情况和用电总量的情况,还可查询历史数据。

3 运行情况

依据该方案进行的某会展中心空调自控系统改造项目已经完成,目前已投入使用。改造后的该会展中心的中央空调冬季运行稳定,可靠,如图7所示。

图7 实际运行系统自动监控界面 (冬季供暖)

4 结语

本文主要研究的是HVAC自动监控系统,以某会展中心空调自控系统改造项目为例,设计了一套高性能的控制系统代替原有的纯手动控制系统。重点研究了系统的设计和实现过程。

从投入运行的实际情况看,该系统实现了基于PLC的HVAC系统自动化控制,显著降低了控制系统的故障率,并且使用维护方便,有效实现了系统经济节能的目的,达到了工程改造要求的各项性能指标,值得在同类技术应用中大力推广[6]。

[1] 樊明霞,王孟效,张莹.S7-300PLC控制系统在连续配浆过程中的应用[J].中国造纸,2007,26(01):30-36

[2] 刘诗悦.抄纸车间配浆自动控制[J].中国造纸,2005,24(4):36-38

[3] 邵惠鹤.工业过程高级控制[M].上海:上海交通大学出版社,1997

[4] 樊晓群.S7-300 PLC在纸机控制中的应用[J].中国造纸,2005,24(11):65-67

[5] 童军,马晓莉,南权.基于S7-300PLC的中频熔炼控制系统的设计[J].铸造技术,2007,28(07):984-986

[6] 孙军,朱小平,方彦军.火电厂后备柴油发电机监控系统设计与实现[J].电力自动化设备,2009,29(01):131-134