真空泵系统调试问题及解决方法

陈乐

(广东省电力第一工程局,广东广州 510735)

0 引言

由于真空泵应用技术的飞跃发展,水环式真空泵以其结构简单、工作效率高、经济节能等优点逐渐取代旧式射水抽气器等抽真空设备而被越来越多电厂所采用。在真空设备启动调试过程中,经常会出现一些意想不到的问题,影响真空泵的正常运行,给机组安全稳定运行留下了隐患。为此,有必要对实际问题进行分析并提出相应解决方法,以保证真空泵系统发挥其正常功能。

1 系统简介

1.1 设备概况

广州石化热电站资源综合利用改造工程为2×100MW汽轮发电机组,锅炉为美国FWEC公司生产的420t/h循环流化床锅炉,主蒸汽流量465t/h,主蒸汽压力9.8MPa,主蒸汽温度540℃。汽轮机为哈尔滨汽轮机厂生产的CC100MW电调双抽泠凝汽轮发电机组,一级抽汽流量150t/h、压力4.02MPa、温度427.6℃,二级抽汽流量50t/h、压力1.1MPa、温度269.3℃,排汽压力7kPa。每台机组配备2台NASHAT-1006E水环式真空泵,正常情况下,1台运行,1台备用。

1.2 真空泵工作过程

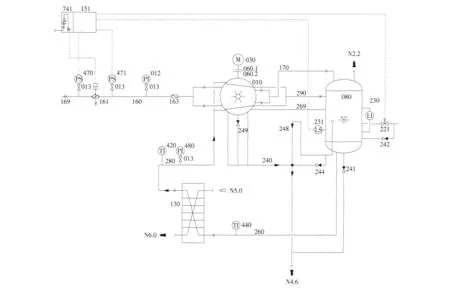

汽轮发电机组凝汽器通过管道从图1中169与真空泵系统连通,凝汽器中的气体经过气动蝶阀161和止回阀163被抽吸进真空泵,吸入气体在水环真空泵内经过一级、二级压缩和升高压力后,通过排气管道170排至气水分离器080。在分离器内,空气与水分离,空气被压缩至大气压力,通过法兰口N2.2排出系统。分离器分离出来的水从下部管道引出至板式热交换器130,冷却后又回到真空泵循环使用。在真空泵系统中入口气动蝶阀前压力开关470用于控制启动备用泵,阀后压力开关471用于控制打开入口阀161。气水分离器安装有磁翻板液位计230用于现场指示,浮球液位开关231用于控制补水电磁阀开关以保持分离器内液位稳定。

1.3 控制方式

真空泵设有就地和远方控制。现场2台真空泵各配有1个就地控制箱,箱内安装1个SIEMENS LOGO微型PLC控制器和输入、输出继电器。通过控制箱上操作按钮可在现场控制真空泵的启动和停止,当控制箱上的切换开关置于远方控制时,在集控室DCS操作画面上可控制单台泵的启、停或2台泵的联锁启、停。真空泵电机的启、停控制和分散控制系统(DCS)对真空泵的远方控制信号都通过电缆硬接线接入真空泵就地控制箱,控制箱内可编程控制器(PLC)控制器的I/O模块采集真空泵系统各输入输出信号,通过PLC内部逻辑程序控制真空泵的启、停。

2 调试中遇到的问题及解决方法

2.1 真空泵入口阀开关不正常问题

真空泵第1次启动时,入口气动蝶阀在真空泵启动运行后来回开启和关闭,系统真空难以达到设计值。

图1 真空泵系统图

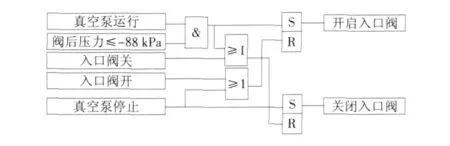

针对此种情况,采用排除法进行检查。首先,排除入口气动阀是否存在故障,把入口阀与系统隔离,单独施加开关指令信号,看其能否开启和关闭。经过检查,入口阀在接收到开关指令信号后均能正常开启和关闭。然后,对入口气动阀控制逻辑进行检查,分析是否存在不合理的逻辑设计。用PC机与LOGOPLC通讯将内部程序上传查看控制逻辑,如图2所示,当真空泵运行且阀后压力≤-88kPa时,打开系统入口阀,当真空泵停止或者阀后的压力>-88kPa时,关闭入口阀。从原逻辑看,似乎没有问题,但在现场可观察到真空泵入口吸气管道上入口阀后压力开关471旁边安装的真空压力表指针随着入口阀的开启和关闭来回摆动。也就是说,实际设备在投入运行过程中,阀后压力经常在-88kPa附近上下波动。据此现象结合运行工况分析可知:真空泵启动后将泵内部空气排出系统产生高真空,入口阀后压力开关471检测到阀后压力≤-88kPa时发出动作信号打开入口阀。真空泵系统与凝汽器连通,但由于汽轮机真空系统容积较大或不够严密,系统真空无法立即建立,未能形成高真空。压力开关471检测到阀后压力>-88kPa,依据原设计逻辑,使得入口阀立即关闭。真空泵持续运行,入口阀关闭之后,真空泵内立刻产生高真空,再次打开入口阀,如此周而复始,入口阀受到汽轮机系统真空的影响来回开启和关闭。

图2 原真空泵入口阀逻辑

为了使真空泵系统在汽轮机系统真空低的情况下正常工作,对真空泵入口碟阀控制逻辑进行必要修改(如图3所示),删除入口阀后压力≤-88kPa取反关阀逻辑,入口阀在真空泵运行后且建立一定真空度后才打开,这样有利于真空泵水环的形成,在真空泵停止运行后关闭。利用RS触发器置位保持复位优先的功能,使阀门在开到位或关到位后即将控制指令复位。另外,考虑到入口阀安装的是气动蝶阀,原有的指令复位后,气动蝶阀的阀门状态不会再改变。通过逻辑修改,该问题彻底解决。

图3 修改后真空泵入口阀逻辑

2.2 事故跳闸按钮复位后真空泵自启动问题

在试运行期间,由于真空泵振动大,运行人员就地紧急按下事故跳闸按钮,待故障消除后复位事故跳闸按钮,真空泵在无任何操作指令的情况下自启动。

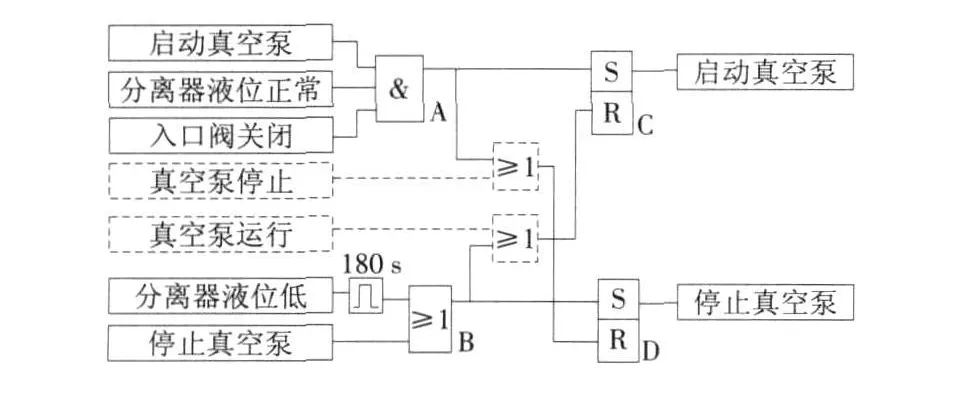

对真空泵启、停控制逻辑进行检查(如图4实线部分所示),当入口阀关闭和分离器液位正常且启动真空泵3个条件同时满足时,或门A输出“1”,RS触发器C置位为“1”,发出真空泵启动指令。当分离器液位低或停止真空泵条件存在时,或门B输出“1”,将RS触发器C复位为“0”,同时RS触发器D置位“1”,发出真空泵停止指令。由于逻辑里双RS触发器构成置位保持、相互切换的作用,启动指令置位后一直保持,当按下事故跳闸按钮,事故跳闸按钮通过硬接线并联接入真空泵跳闸电气控制回路,跳闸优先作用,跳闸回路闭合,合闸回路断开,真空泵立即停止运行。故障消除复位事故跳闸按钮,真空泵电气控制回路恢复初始状态,启动指令的存在又重新启动真空泵。

找出问题的原因后,提出2种改进方法:一种是将事故跳闸按钮停止信号就地接入LOGOPLC的DI点作为真空泵跳闸的一个条件,通过PLC发出停机控制指令使真空泵停止运行;另一种是保留事故跳闸按钮硬接线回路,修改真空泵启、停逻辑,在真空泵启动运行之后将启动指令复位,通过原有控制回路使其停机。为了在PLC出现故障的情况下也能紧急停机,决定采用第2种方法修改真空泵启、停控制逻辑,增加真空泵的运行和停止信号(如图4中虚线所示),利用真空泵启动和停止之后的状态返回信号来复位启动和停止指令。真空泵的电气控制回路一般都带有自保持控制功能,在复位启、停指令后仍能保持原来的工作状态,而不影响真空泵的运行。通过逻辑修改后,再次进行相关试验,上述问题未再出现且真空泵启、停正常,符合设计要求。

图4 真空泵启停逻辑

2.3 补水电磁阀不能正常打开问题

真空泵气水分离器补水电磁阀不能正常打开,需要人工手动打开旁路阀给分离器补水。经过现场检查,发现分离器内安装的浮球液位开关积满泥垢,造成磁感应开关不能正常动作,致使分离器处于低液位时PLC没有接收到低液位信号,发出打开补水电磁阀的控制指令,使电磁阀自动开启。事后,对液位开关清除泥垢,补水电磁阀恢复正常工作。由于浮球液位开关安装分离器内容易受水质的影响,可考虑在磁性翻板液位计外侧低液位和高液位处各安装一个磁感应液位开关替代浮球液位开关,从而更加简单、安全、可靠。

3 结论和建议

经过对上述问题的解决和处理,确保了机组真空系统的正常投运,使机组顺利地通过了72h试运行并移交生产。然而,在真空泵的启动调试过程中,发现就地控制PLC内部逻辑较为简单、不够完善,严重影响了真空泵的正常运行。建议电厂重要辅机设备的控制交由主机DCS来实现,现场只设设备工作状态指示灯和事故跳闸按钮,不设就地启、停控制。将真空泵系统现场测点和控制信号全部引入到DCS中,一方面有利于运行人员远方监视现场设备状态,另一方面2台真空泵之间的联锁和保护控制可以通过DCS实现。另外,利用DCS内部完善的控制逻辑组态(如电动机、电动门等发电厂专用的控制功能模块)能更好、更经济地实现对重要设备的控制,以保证机组安全稳定运行。

[1]胡光,张欣,林柏,等.中小型机组真空系统射水抽气器改造为水环式真空泵的可行性研究[J].黑龙江电力,2002,24(1):32-34.

[2]王琥,王文彬,温秀峰.1,2号机组真空泵控制系统改造[J].内蒙古电力技术,2004,22(5):94-96.

- 综合智慧能源的其它文章

- 300MW机组脱硫效率低的原因分析及解决方案