垂直提升货柜的可靠性设计

刘茂生,彭香玲

(中国电子科技集团公司第二研究所,山西 太原 030024)

随着生产和科学技术的高速发展,机械产品和设备也日益向高速、高效、精密、轻量化、自动化方向发展,产品结构日趋复杂,产品更新换代的速度日益加快,对其工作性能的要求也愈来愈高。为了提高垂直提升货柜在市场中的竞争能力,保证产品的高性能、高质量、低成本,降低设备在工作情况下的非正常故障,保护操作者的人身安全以及设备本身,同时尽量不影响使用单位的工作进度,为此,展开产品的机械可靠性设计,在产品设计中考虑机械结构强度由于载荷的影响使之疲劳、断裂、磨损的引起失效;考虑机构在运动过程中引起的故障,实现产品的稳定性和可维修性,降低产品的后期维修成本。

可靠性是产品在规定的条件下和规定的时间内,完成规定功能的能力,是衡量产品质量的一个重要指标,是人们设计制造产品时的一个追求目标。机械可靠性设计是常规设计方法的进一步发展和深化,它更为科学地计算了各设计变量之间的关系。机械产品的可靠性技术,因为实验周期长、耗资大、设计安全系数较大而掩盖了矛盾,实验结果的可参考性较差;因此只有通过依据客户的反馈意见和产品设计的不断改进,才能达到设备的高可靠性。产品的可靠性越高,市场的竞争力就越强。自动货柜的可靠性设计主要是通过可靠性设计,延长产品正常工作期的时间,缩短跑合期和耗损期、降低产品的非人为故障率,从而降低产品的成本,增加市场竞争力。

当前,自动化立体仓储系统在现代化生产管理系统中占有非常重要的地位,是整个企业物料管理、组织和协调的中心。国内外许多采用自动化仓储系统的厂家的经验表明,以自动化立体仓储为中心的物流管理,在实现物料的自动化管理、加速资金周转、提高劳动生产率、降低劳动强度、提高厂房、库房空间利用率、保证生产均衡等诸多方面能带来巨大的效益。

目前,国内应用比较广泛的自动货柜主要包括垂直循环货柜(回转库)、垂直提升货柜(升降库)以及该所新近研发的联体提升货柜。

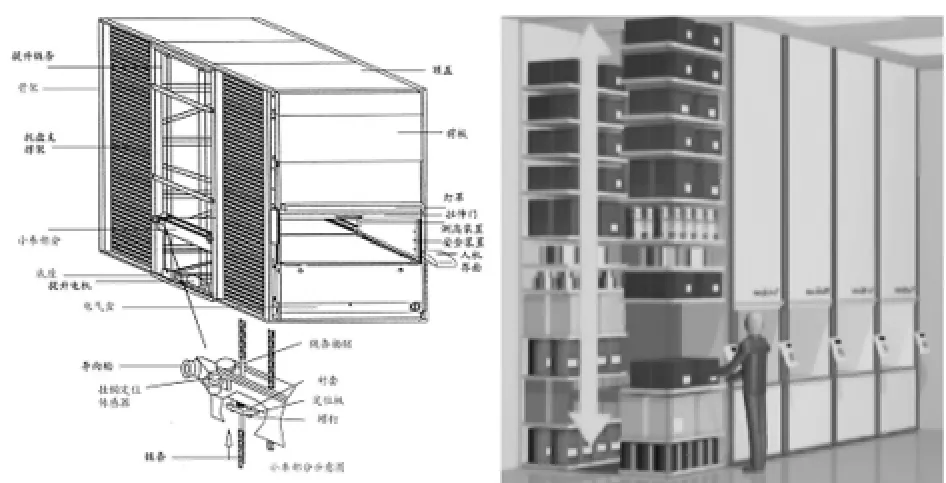

垂直提升货柜是以托盘为存储单元,通过提取车的升降和水平运动,将存放货物的托盘取出或送到柜内合适的货位。提取车的升降运动采用绝对认址方式,精度高、认址准确;水平运动采用感应开关控制,可达到机构的动作要求。货柜运行时自动进行路径优化和寻找最佳存储位置,真正实现“物到人”和智能化管理。

垂直提升货柜主要由骨架、内部结构、外壳、电气控制和仓储管理软件5部分组成。骨架分为左、右支撑架、顶盖、底座等组件;内部结构主要由提取小车和传动两部分组成。外壳由前板、拉伸门、后板和侧板组成。

图1

该所从垂直提升货柜的研发,到规模化生产,历经10余年的发展,在自动货柜领域已经占有重要地位。为了进一步提高设备质量和市场占有率,我们只有通过不断学习,吸取经验和客户的反馈意见,改进设计方法、引入可靠性设计方法。垂直提升货柜的可靠性设计主要是通过以下几个方面来完成的。

1 对一定范围内的产品或系统进行功能分析的基础上划分并设计

为了保证不同功能模块的组合和相同功能模块的互换,模块应具有可靠性与互换性两个特征。为了保证这两个特征,主要还是通过设计中提高模块的标准化、通用化和规格化,生产中,主要靠模具的大量使用来完成。将模块化设计应用到自动货柜的生产中,对缩短产品生产周期、降低成本、提高设备精度、可靠性、稳定性等有着非常显著的效果。

没有采用模块化设计以前,每个零部件都属于单独的个体,在设计生产制造过程中都是单独进行设计加工的,对于垂直提升货柜型号规格众多的(32个型号),会造成设计人员工作量加大,机械加工中工艺设计量增大,制造周期漫长,且互换性很差(基本上一对一),对设备的制造工期带来很大的不确定性。而在设备的运输过程中,由于零件种类繁多,给包装运输带来很多繁琐的工作,安装时,由于零件众多,同时设备要求具有较高的安装精度及运行稳定性,对安装工人的技术要求较高,且工作量大。而采用模块化设计后,整个传动系统被分为顶链轮箱组件、底链轮箱组件、提取车,每个组件与货柜整体都有严格的安装尺寸,且各种型号货柜之间具有很强的互换性。

1.1 底(顶)链轮箱组件

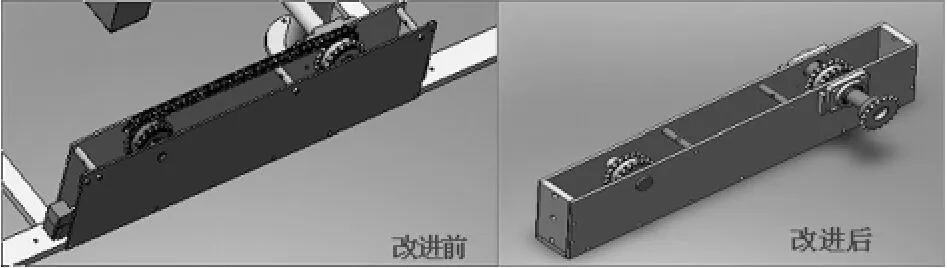

图2

改进前,整体强度低、零件种类繁多、加工周期长、现场安装工作量大,安装精度无法保证。

改进后,底链轮箱和顶链轮箱作为整体,采用模块化设计,在生产中采用模具定位加工,零件一致性得以保证,从而整个部件的精度得到满足,而且增加了互换性,可以批量生产,适量库存,缩短加工周期,降低加工成本。在现场安装过程中,只要控制好安装基面的尺寸,就可以保证安装精度,工作量大幅降低。

1.2 托盘挂块

图3 托盘挂块

挂块作为托盘的关键零件,是托盘与提取小车之间水平运动的挂接点,挂块是否合格,直接决定了提取小车水平运动是否稳定可靠,因此在加工过程中,其一致性具有严格的要求。经过最初采用线切割直接切割而成,成本高;用5#槽钢直接切割而成,一致性不好,最后采用Q235冷板模具冲压而成,成本降低70%以上,一致性好,品质优异。

2 垂直提升货柜的控制系统

实现整个存取运动的平稳、安全、快速的完成。

2.1 安全系统

在垂直提升货柜的存取货口,实现全程光幕安全保护,当有异物进入存取货口,光幕会自动报警,提醒操作人员。在垂直提升货柜左右两边的维修门旁装有自动断电传感器,当设备维修门打开时,设备自动断电,确保维修人员的人身安全。

2.2 超重报警功能

垂直提升货柜在进出货平台(出货口)处增加称重传感器,可以检测出每个托盘的载重,如果托盘载重量超出设备额定载荷时会自动报警,并退出托盘,这样既可以保证每个托盘的载重量,又可以使整机载重量不超过设备的额定值。提高设备的安全性,使设备不会因为超负荷运转,而增加零部件的耗损,从而延长设备的正常工作周期。

2.3 防倾倒功能

设备底部与顶部装有上下对应的激光安全光栅,检测提取小车在升降运动中托盘是否到位及是否有货物倾斜出托盘,并报警停止运动,以保护提取小车运动过程的安全。降低因为操作人员粗心使托盘中所放货物超出托盘边缘,或者由于设备水平链条同步性出现偏差,而造成设备在垂直运动中发生提取小车与托盘相撞。

2.4 防振动功能

设备提取小车在高速升降运动中,4根悬挂链条可能会出现一些摆动,从而引起提取车及提取车上的托盘震动,而且链条震动会引起顶部及底部链轮和轴承的耗损,长时间不解决,会给设备的安全稳定运行带来很大隐患;通过采用在链条固定末端增加一个减震弹簧,以及链条导向套,有效降低链条的振动,从而降低链条上下运动带给提取车的振动、小车上托盘的抖动及链轮和轴承的耗损。

3 结束语

综上所述,可以看出通过对垂直提升货柜的可靠性设计,不仅完善了产品的功能,而且提高了产品的稳定性、安全性,降低了产品的非人为故障,节约了售后费用,从而降低设备的总成本,增加市场竞争力。

[1]杨瑞刚.《机械可靠性设计与应用》.冶金工业出版社,2008.

[2]《机械工程手册》.机械工业出版社.

[3]《物流技术与应用》.2010.