基于噪声频谱测试数据的驾驶室噪声成因分析

汪 壮 ,吴彩庭 ,徐亚非 ,邹云玲 ,张召春

1.三一重工股份有限公司,湖南长沙 410100

2.华中科技大学,湖北武汉 430074

基于噪声频谱测试数据的驾驶室噪声成因分析

汪 壮1,2,吴彩庭1,2,徐亚非1,邹云玲1,张召春1

1.三一重工股份有限公司,湖南长沙 410100

2.华中科技大学,湖北武汉 430074

驾驶室司机耳旁噪声是衡量驾驶室舒适性的一项重要指标,本文通过测试两款工程机械驾驶室的噪声频谱数据,以其中一款驾驶室为对比标杆,对驾驶室噪声形成原因进行了深入分析。分析过程从实际噪声频谱测试数据出发,根据驾驶室噪声频谱分布特点,对比两机型间驾驶室内外噪声频谱的差异,确定了驾驶室内噪声偏高的原因,并针对性的做出改善对策。

噪声;频谱测试;频谱分析;成因分析

0 引言

随我国工程机械产品近几年的蓬勃发展和客户对工程机械舒适性要求的提高,原来仅单纯关注功能的设计已经不能满足用户的需求,产品舒适性成为人们关注产品性能的一个重要指标。工程机械驾驶室噪声水平是衡量驾驶室舒适性的主要因素之一,驾驶室噪声水平直接影响驾驶员的工作强度和工作效率,对驾驶员的身体健康有很大的影响,噪声问题也是目前较难解决的问题。根据客户反馈,三一重工股份有限公司某产品驾驶室司机耳旁噪声较国际同类标杆产品稍高,对驾驶员的工作情绪产生较大的影响,极大的削弱了驾驶员的工作积极性。通过加强密封和更改隔音材料等措施无明显改善。因此,需对产品噪声成因进行分析,以便进行有针对性的改进。

现行的降噪研究主要集中于理论分析,多数缺乏实际测试数据支持,本文通过实际测量两种工程机械产品驾驶室的噪声频谱数据,以测试数据为基础对驾驶室噪声形成的原因进行了分析,并针对性的采取改善措施。

1 测试方案

目前,常规的噪声测试主要对司机耳旁噪声的声压级进行测试,以此来衡量驾驶室整体噪声水平,而噪声的一项重要参数——频率却被忽视,不同频率的噪声其成因及其危害却大不相同,因此,本次测试将以国外某款降噪处理较成功,且整体结构相似的产品作为标杆,与我公司相应产品进行详细的噪声频谱测试对比,通过两机型驾驶室之间的内、外噪声实时频谱数据的分析,从中找出噪声成因的关键决定因素。

2 测试设备规格和噪声测试仪器

标杆驾驶室尺寸:1 460×1 580×1 625(长宽高),对比驾驶室尺寸:1 500×1 550×1 635(长宽高);两款机型结构相近,所采用的发动机型号相同,功率均为248kW。

测试所采用声级计为丹麦B&K 2250噪声测试仪,该仪器具有3Hz~20kHz宽带线性频率范围、120dB动态范围,可进行1/3倍频程带宽实时频率分析,方便进行宽带和频谱的数据测量和分析。

3 噪声测试条件

测试环境及测试仪器的布置均按《GB16710.3-1996 工程机械定置试验条件下司机位置处噪声的测定》中规定进行,测试中两台待测试设备均静置于测试场地中央,关闭驾驶室内空调、对讲机等可能产生噪声的设备,发动机以最高转速(约2 000rpm)运行,声级计采用1/3倍频程带宽实时频率分析模式,频率范围:12.5Hz~20kHz,取30s平均值(A计权)。机外噪声测量点为驾驶室左侧外部几何中心点外100mm处,驾驶室内噪声则以司机耳旁噪声为衡量标准。

4 噪声测试数据

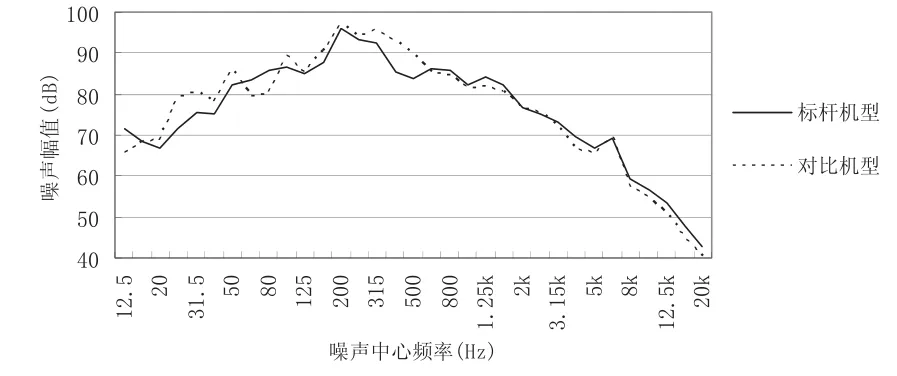

4.1 外部噪声频谱测试数据

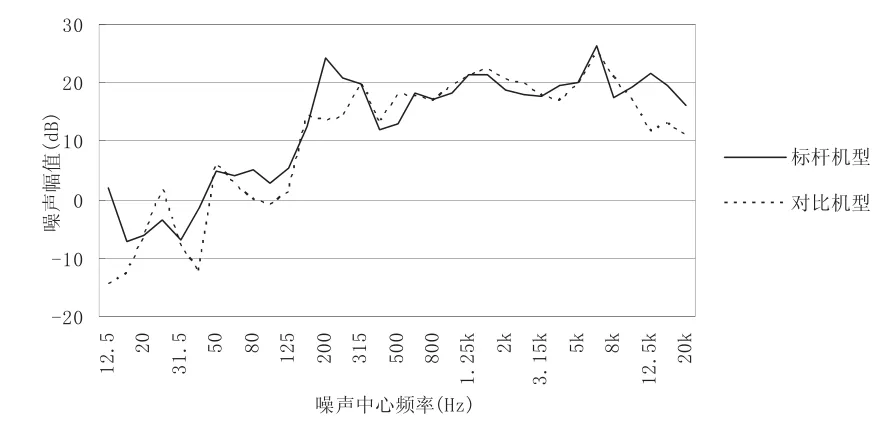

按远场噪声的分布规律,在距噪声源等距离的球面上声压级水平相同,且不同距离的球面,其声压级与距离平方成反比。在测试过程中,同时测试了驾驶室左侧其他部位的噪声水平,实际分布情况符合这一特点,标杆机型噪声水平在92.3dB(A),对比机型噪声水平在92.8dB(A)左右,为降低分析数据量,故取具有代表性的几何中点位置处噪声水平为衡量基准,图1即为声级计所测试的两款机型外部噪声频谱数据频谱。

图1 外部噪声频谱对比

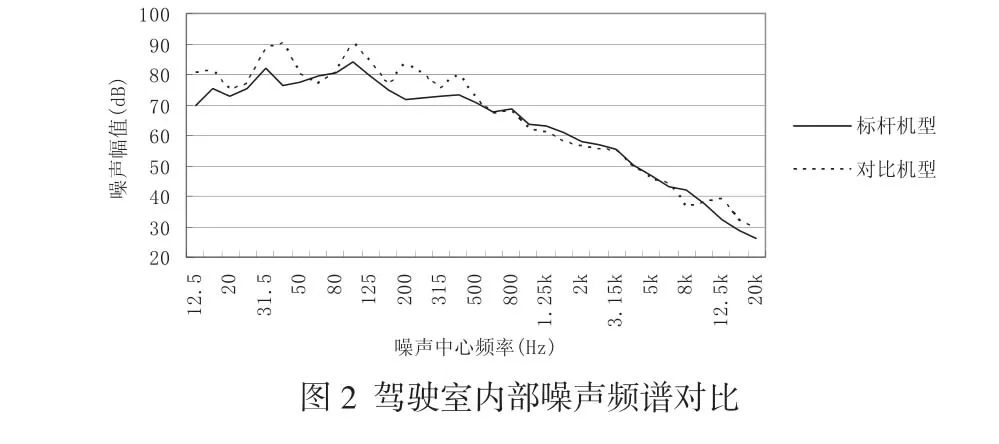

4.2 驾驶室内部噪声频谱测试数据

驾驶室内部数据以司机耳旁噪声水平为衡量基准,标杆机司机耳旁噪声为74.3dB(A),对比机型司机耳旁噪声为78.3dB(A)。

5 噪声测试结果及分析

因两机型整体结构相似,所采用的发动机也相同,其外部噪声水平应该相差不大,从两机型的实际外部噪声数据来看,外部噪声声压级水平较接近,仅相差0.5 dB(A),且其外部噪声频谱分布十分接近,同样为减少分析数据量,便于后续对比分析,在此可将两机型的外部噪声分布视为相同。

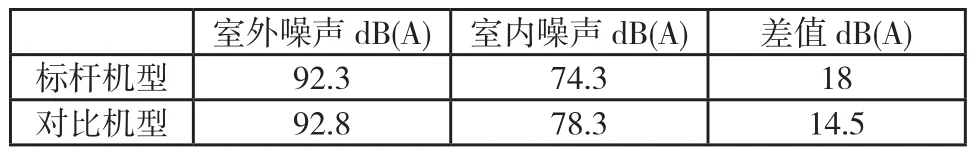

内部噪声水平方面,两机型的差别较大,声压级水平差值达到4.0 dB(A),具体数据见表1,表明对比机型的驾驶室降噪能力低于标杆机型。

表1 驾驶室内、外部噪声声压级

从内部噪声频谱数据图可看出,在500Hz~20kHz频段,对比机型和标杆机型噪声水平基本接近,差异之处主要集中在12.5Hz~500Hz频段,在此频段对比机型噪声明显高于标杆机型。因此,对此部分噪声机型进一步对比分析,图3显示了标杆机和对比机驾驶室噪声频谱内、外差值的分布情况。

图3 驾驶室内、外噪声频谱差值

在12.5Hz~315Hz范围内,对比机型的降噪幅度明显低于标杆机型。同时,在125Hz以下频率出现了驾驶室内部噪声高于驾驶室外部噪声的情况,说明驾驶室在此频段的噪声并非由驾驶室外部传入。

从上述数据可看出,两机型的噪声差异主要集中在12.5Hz~500Hz频段,此频段噪声属于低频噪声,同时,由于A计权的频率特性曲线对噪声的低频段进行了大幅度衰减。因此,实际的低频噪声差异比测试数据更大。

低频噪声与高频噪声具有明显不同的性质,高频噪声随着距离增加或遭遇障碍物,能迅速衰减,如高频噪声的点声源,每10m距离就能下降6分贝。而低频噪声声波较长,递减得很慢,能轻易穿越障碍物,长距离直入人耳。低频噪声按传播途径主要分为结构传声、空气传声及驻波,结构传声是指主机振动通过机架结构将低频振动的声波传导至驾驶室,空气传声是指低频噪声通过空气直接传播至驾驶员耳中,驻波是指低频噪声在传播过程中经过多次反射在驾驶室内形成驻波,对人的健康危害最重。

按两机型驾驶室内、外部噪声频谱的对比数据,可排除低频噪声通过空气声直接传播的可能性。同时,两机型驾驶室外观尺寸接近,测试过程中未发现驾驶室内部噪声有明显波峰存在,噪声分布较均匀,也可排除驻波的可能。因此,可推断,低频噪声产生的原因主要为主机振动通过机架结构传导至驾驶室内部,导致驾驶室整体及其内部部件振动产生噪声。对比两机型机架结构差异,标杆机型采用橡胶减振垫结构,对比样机则采用硅油减振器,在实际测试过程中,能明显感觉标杆机型驾驶室振动较小,肉眼可观察到减振器对低频振动的衰减,而对比机型则相反。因此,推断对比机型驾驶室噪声偏高的原因为减振机构未能有效隔绝主机机架振动的传播。

6 降噪措施及结果

依据测试结论,结合硅油减振器的低频减振性能分析,对硅油减振器与驾驶室之间的匹配进行多次测试、改进,最终对比机型驾驶室司机耳旁噪声降低到75 dB(A)水平。降噪水平达到与标杆机型接近的水平,达到了预期降噪目的。

7 结论

工程机械产品驾驶室内噪声主要来自两个方面:一是驾驶室外噪声通过空气声向驾驶室内部传播;二是车体振动传导至驾驶室,导致驾驶室及其内部部件振动自身产生噪声。在现行的许多驾驶室降噪的措施中,往往忽略进行全面有效的测试,简单盲目的采用加强隔音材料的性能及厚度的办法,而如果噪声并非通过空气声传播产生时,往往出现越加强驾驶室隔音能力,驾驶室内部噪声越高的情况。因此,有必要在前期进行详细的数据测量,初步判断驾驶室噪声成因后,才能有针对性的制定降噪方案,有效达到预期降噪目的。

[1]GB16710.3-1996 工程机械定置试验条件下司机位置处噪声的测定[S].

[2]周新祥.噪声控制技术及其新进展[M].北京:冶金工业出版社,2007.

[3]苟智德.汽轮发电机噪声的测试与频谱分析[J].大电机技术,2009(6):27-30.

TU60

A

1674-6708(2010)24-0042-02

∶汪壮,从事工程机械产品驾驶室研究与开发工作