北仑1000MW超超临界机组协调控制策略分析及优化

王中胜 ,夏 明 ,赵松烈,贺贤峰,郭 峰

(1.北京国电智深控制技术有限公司,北京市,100085;2.国电北仑发电厂,浙江省 宁波市,315800)

0 引言

发展高效率、低煤耗的大容量超(超)临界火力发电机组已是我国目前火力发电的主要方向。采用直流锅炉的超(超)临界机组区别于传统亚临界汽包炉机组,其工艺流程与对象特性发生了显著变化,因此必须采用不同的运行方式与协调控制策略。在对国电北仑电厂三期工程2×1000 MW超超临界燃煤发电机组(以下简称“北仑1000 MW机组”)协调控制系统的设计、调试与完善工作中,分析了超超临界机组工艺过程,提出超超临界机组协调控制优化方案。

1 北仑1000 MW机组热力系统

北仑1000 MW机组选用东方锅炉(集团)股份有限公司生产、引进日本巴布科克日立公司(BHK)设计、超超临界参数变压运行的锅炉,汽轮机选用上海汽轮机有限公司和西门子联合设计制造的超超临界、一次中间再热、凝汽式、单轴、四缸四排汽汽轮机,机组额定主蒸汽压力为26.25 MPa,额定主蒸汽温度为600℃。每台机组共配置3套德国KSB公司制造的给水泵组,其中汽动给水泵组采用2×50%BMCR的定速给水泵,电动给水泵组为1×30%BMCR的定速给水泵。锅炉采用前后墙对冲燃烧方式,每台锅炉共设有48只旋流低NOx燃烧器,前后墙各3层,每墙每层8只燃烧器,每墙每层燃烧器由同一台磨煤机供给煤粉,每台锅炉配置6台高效可靠的MPS中速磨煤机和皮带称重式给煤机。

2 超临界机组协调控制系统对象结构模型

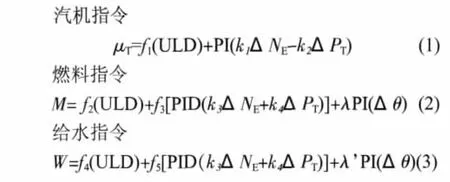

超临界机组的协调控制系统对象结构模型可简化为一个三输入三输出系统,输入为燃料量M(%)、汽轮机调门开度μT(%)、给水流量W(%);输出为机前压力PT(MPa)、机组负荷NE(MW)、分离器出口蒸汽温度θ(℃)或焓值H(kJ/kg),其相互间的作用关系如图1所示。燃料量增大,负荷、压力、温度均增大;调门开度增大,负荷增大,压力、温度降低;给水流量增大,负荷、压力增大,温度降低。图1中实线为强相关关系,虚线为弱相关关系,在调节系统构建与参数配置时,弱相关关系将予以忽略,而通过对各强相关分量的不同系数配比,则可实现不同的协调控制策略。调节系统的时域指令模型可表述如下:

其中,ULD为负荷指令,PI、PID为调节器算法,k1~k4为负荷-汽压分量的配比系数,f1(x)为汽机前馈函数,f2(x)、f4(x)为超前指令函数,f3(x)、f5(x)为燃水分配函数,λ、λ’为微过热汽温调整的选择系数,即:若燃料侧调整微过热汽温,λ=1、λ’=0;若给水侧调整微过热汽温,λ=0、λ’=1。

3 北仑1000 MW机组协调控制分析

3.1 北仑1000 MW机组协调控制策略

传统的锅炉跟随为基础的协调系统,也同样适用于直流锅炉。在这种方式下,初始阶段汽压偏离较快,但后续调节中锅炉热惯性小,能量补充快,适合连续滑压运行。对于超超临界直流炉机组的协调控制系统,热量平衡仍是机炉协调的关键。由于没有汽包的蓄热缓冲,给水流量较短延时后将直接反映蒸汽流量,而调门指令对耗汽量的缓变影响反而要小很多,因此,锅炉吸热量与耗汽量的平衡关系将转变为吸热量与给水量的平衡。只要保持好变负荷过程中的这一热量平衡关系,则分离器出口过热度或比焓将始终保持平稳,机炉处于协调平稳的受控状态。

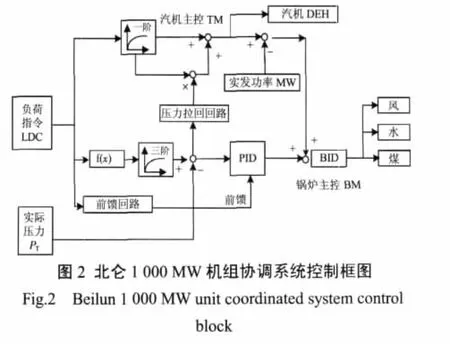

如图2所示,北仑1000 MW机组协调控制系统主要包括机主控TM、炉主控BM、负荷指令设定、压力设定、协调方式切换、频率校正、辅机故障减负荷RUNBACK等功能回路。

锅炉主控回路:与汽包炉相比,超临界机组直流炉的蓄热相对较小,利用调门调节机组负荷的能力相当有限,负荷调节主要由锅炉承担,因此,提高机组负荷响应速度的重点应放在锅炉主控回路上。对于直吹式制粉系统,锅炉的给煤量由给煤机控制。由于从原煤到煤粉有一个较长的制粉过程,所以给煤量变化到煤粉量变化有一个纯延迟时间和一定的惯性,且纯延时时间和惯性时间会随磨煤机的运行工况变化,难以测定,尤其是连续雨天,煤较湿,纯延时时间和惯性时间会明显增加。因此,在设计锅炉主控回路时,要考虑采用各种措施来克服锅炉侧的延迟,充分利用直流炉的蓄热,以提高机组的负荷适应能力。

汽机主控回路:为CCS系统和DEH系统之间提供接口。在机组协调方式下,机前压力和压力设定值的偏差经过具有死区和限幅功能的压力修正函数(“压力拉回”回路)。负荷指令通过一阶惯性环节后和“压力拉回”回路输出相加,最终产生汽机功率指令来控制机组负荷。

过程动态匹配设计:压力定值生成回路中,在滑压曲线函数的输出增加三阶惯性环节,代表锅炉从机组负荷指令变化到新蒸汽产生的动态过程,使主汽压偏差真正反映炉内生产过程偏差、无人为引入偏差。另一方面,锅炉侧对负荷指令的响应远慢于汽轮机侧,需用三阶惯性环节来匹配两者之间的动态特性,但考虑到利用蓄热、加快负荷的初始响应速度的需要,去汽机侧的负荷指令只增加一阶惯性,兼顾协调汽机与锅炉对负荷响应性的差异,又保证机组对负荷的快速响应性。

3.2 北仑1000 MW机组协调控制方式

3.2.1 DEH系统控制方式

北仑1000 MW机组采用了西门子汽轮机,并网前DEH投转速控制回路,并网后投入功率闭环,由汽轮机旁路控制主蒸汽压力。在旁路关闭后,DEH可投入主汽压力控制,由锅炉控制功率。在机组投入协调方式运行后,DEH回到功率闭环控制,功率指令由协调主控系统给出。在整个机组启动过程中,机组负荷和主汽蒸汽压力控制分成3个阶段:旁路控制、汽机侧滑压控制(相当于汽机跟随)、主汽调门全开情况下锅炉控制负荷和主汽压力(以锅炉跟随为主的协调控制系统)。机组正常运行后,DEH系统控制有2种方式:主蒸汽压力控制(即初压控制方式)和功率闭环控制(主蒸汽压力偏差起到限制作用)。

3.2.2 机组的协调控制方式

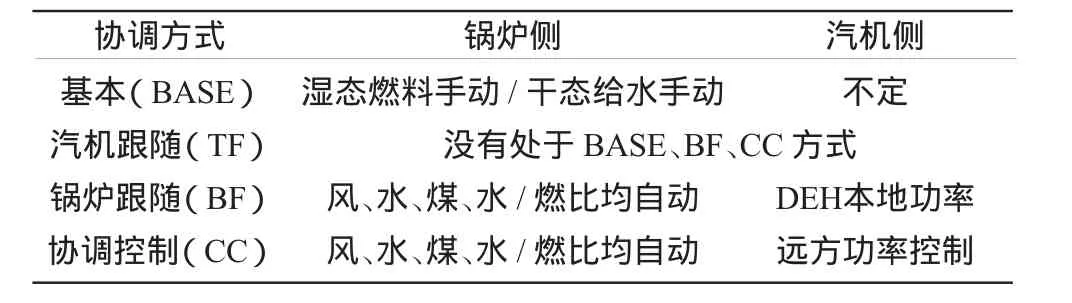

西门子汽轮机DEH系统没有阀位方式,传统意义的汽机主控必须在DEH控制系统中实现。机组协调控制方式分成基本方式、汽机跟随、锅炉跟随和协调控制方式,为了能实现这4种控制方式,将机炉协调相关的补偿信号综合到机组功率指令中,送至DEH作为功率控制回路设定值。4种协调控制方式如表1所示。

表1 北仑1000 MW机组协调控制方式Tab.1 Beilun 1000 MW unit coordinated system control mode

3.2.3 机组BASE方式下的稳定问题

由于西门子汽轮机DEH任何情况下都有闭环回路存在的特点,锅炉侧在手动控制而DEH在负荷本地控制方式时,发生锅炉内扰后,机组存在不稳定的倾向。例如,如果煤质变好后,机组负荷上升,汽轮机为了控制负荷,将会关小调门。但由于实际蒸发量的上升,汽轮机调门将越关越小,导致主汽压力不断上升,操作员不得不手动改变煤量或更改DEH的负荷设定值来维持汽压的稳定;如果煤质变差,情况则与之相反。因此,建议一般情况下不要在BASE方式下运行。如果锅炉侧手动控制,那么最好把DEH切至压力控制方式,机组进入TF方式下运行。

4 控制策略的优化措施及效果

4.1 加快锅炉动态响应的并行前馈控制

从能量与物质平衡的观点来看,协调控制中各回路的控制策略是采取以并行前馈为主,合理地调整并行前馈中的动态前馈BIR,再通过PID单级或串级的反馈调节,发挥自动平衡和纠偏作用,最终使得锅炉的各个控制子回路的实际工作点逼近理想工作点,使燃料、风、水、汽等物质和能量关系处于平衡点附近,如图3所示。

并行前馈控制回路中的前馈信号由静态前馈和动态前馈(BIR)2个部分组成。静态前馈是锅炉负荷指令(BID)通过各自的函数发生器,并行地送到各子系统的前馈信号,建立不同工况下的稳态工作点。动态前馈(BIR)则是当机组负荷变化时,对锅炉侧的纯时延和大滞后环节的修正信号,以加速锅炉对负荷指令的响应速度,从而起到先动作、早控制的作用。当机组负荷变化时,根据不同回路的响应特性,BIR指令将以不同的速率和幅值加入到燃料、风量、给水等系统中,以加速各子系统动态响应过程。BIR控制回路分成升负荷和降负荷2个回路,可以根据负荷变化率(LOAD CHD RATE)、负荷变化幅度(LOAD CHD WIDTH)和负荷指令(ULD)调整BIR作用强度和作用的持续时间。而在机组出力即将到达目标值时,BIR指令以一定的速率快速切除。

因此,合理地采用并行前馈控制技术,使锅炉各项输入接近实际值,避免由于反馈控制的缓慢调节引起系统的不稳定或过度积分。将静态/动态并行前馈方法与反馈调节控制结合起来,对加速机组动态响应非常有利。

4.2 锅炉主控制器变参数控制

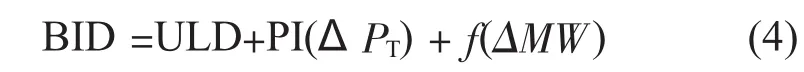

并行前馈控制回路中的静态前馈由锅炉主指令(BID)通过各自的函数发生器产生,BID可表述为

在变负荷过程中,理想情况是要求锅炉指令BID沿着负荷指令ULD变化而变化,从而保证不同负荷工作点的各子系统的静态前馈量是相对固定的。在变负荷过程中,通过变参数控制,减弱主汽压力PI调节器的作用强度,使得主汽压力PI调节器输出量基本不变或缓慢变化,从而保证变负荷过程中锅炉指令BID沿着负荷指令ULD变化而变化,如图4。

另一方面,在变负荷过程中,如果实际主蒸汽压力偏离了滑压曲线,可通过暂时抑制压力设定值变化来减弱主汽压力PI调节量输出。如在升负荷过程中,由于开大调门,锅炉还未来得及补充能量,造成主汽压力不升反降或不变化时,暂时闭锁压力设定值随负荷变化而变化,待锅炉侧风、水、煤补充进来使得实际主汽压力开始上升时,解除压力设定值闭锁功能。

4.3 进入给水指令中的锅炉主指令的分解

由式(4)可看出,锅炉主指令BID由负荷指令ULD、主蒸汽压力PI调节量及功率修正回路3部分构成。根据日立/东方锅炉提供的控制逻辑,给水指令可表述为

由于燃料量对温度的动态响应时间达2~4 min,相对于给水量对温度的动态响应要慢得多,因此给水调节系统中设有给水量的延迟环节,使得负荷变化过程中给水流量要等燃料量变化一段时间后才开始变化,以使分离器出口蒸汽保持平稳的过热度,从而保证主蒸汽温度的稳定。日立/东方锅炉原设计中,给水流量的延迟动态补偿是对给水指令FWD统一进行的,这个补偿必然对锅炉主指令中的PI(ΔPT)量也进行了延时。因此,当主蒸汽压力有偏差时,偏差调节量也同时将延时2~4 min才作用到给水,势必造成压力调节严重滞后,对汽压稳定非常不利。

基于以上分析,在锅炉给水控制系统中对锅炉主指令BID前馈进行了分解,即将锅炉主指令中的前馈信号ULD和反馈调节信号PI(ΔPT)区分开来、分别引入,其中前馈信号ULD部分根据燃烧与给水对温度的动态响应过程的差异进行2~4 min动态补偿,而PI(ΔPT)部分只进行20 s左右动态补偿,快速作用到给水,加快对汽压的稳定过程。由于PI(ΔPT)这个量往往在10~20 MW之间,只占总量的1%~2%,对汽温影响很小,可以忽略不计。实际调试结果证明,前馈分解的方案既能够保证汽温稳定,又大大加快了主汽压的稳定过程。

4.4 磨煤机启/停控制

给煤机在停运前存在最低煤量控制,在磨煤机停运后,给煤机中的小部分煤粉会进入磨煤机,即使在磨煤机清扫后,还有小部分煤粉存留在磨煤机间隙内。当磨煤机启动时,残留在磨煤机的煤粉会瞬间甩出,进入炉膛燃烧,这部分煤粉进入炉膛燃烧会对汽温、汽压产生扰动。因此,可通过磨煤机启/停指令的微分信号模拟这部分煤量,用于消除磨煤机启/停对汽温、汽压的影响。需要注意的是,磨煤机启/停指令的微分信号是作用到燃料主控而影响其他给煤机给煤量的,这部分煤量需要经过给煤、磨煤过程才能送入炉膛。相对磨煤机启动来说这部分补偿的煤量是存在滞后的,从时序上是不能完全抵消磨煤机启/停的扰动。但是,通过增加磨煤机启/停的实际微分作用,可使得燃料总量快速平衡,从运行的结果看可大大减弱磨煤机启/停对汽温带来的扰动。

4.5 功率偏差反馈对锅炉并行前馈的修正

西门子汽轮机的调门开度到达45%以后,其流量曲线基本拉平,流量随调门开度变化很小。由图4中负荷曲线(曲线3)可以看出,在升负荷过程中,当高调门开度到达45%时,负荷曲线会出现拐点,实际负荷会稍停顿。针对这个特性,利用负荷偏差的反馈信号来修正给水、燃料并行前馈中的动态前馈量,当实际负荷和负荷指令偏差大于15 MW时,增加给水、燃料的动态前馈量,偏差越多,增加量就越大,尽快提高实际负荷响应速度。

在实际变负荷过程中,除了汽机调门对负荷扰动外,由于其他因素如煤质变化、锅炉燃烧工况变化等扰动,使得机组负荷发生变化后,利用功率偏差反馈对锅炉并行前馈的修正方法,都能有效克服这些扰动,加快锅炉对负荷的响应速度。

4.6 优化后的应用效果

经过协调控制策略完善优化与参数整定,北仑1000 MW机组从700 MW升负荷至1000 MW时,然后又降到600 MW负荷的响应曲线如图4所示,负荷初始响应快,过程变化平稳,动态偏差在1.5%以内,实际负荷变化率接近14 MW/min,同时又有效地克服了汽轮机高调门非线性死区问题;燃料与给水动静态前馈量的幅值与时序匹配良好,过程中过热汽温保持平稳,动态偏差在3℃以内。

5 结论

北仑1000 MW机组协调控制策略以及相关的优化方案经过现场调整与完善,能实现良好的调节品质,可以在超(超)临界机组上推广应用。

[1]刘吉臻,田亮,曾德良,等.660 MW机组负荷-压力非线性特性的分析[J].动力工程,2005,25(4):533-540.

[2]张铁军,吕剑虹,华志刚.机炉协调系统的模糊增益调度预测控制[J].中国电机工程学报,2005,25(4)∶158-165.

[3]房方,谭文,刘吉臻.机炉协调系统的非线性输出跟踪控制[J].中国电机工程学报,2005,25(1)∶147-151.

[4]韩忠旭,齐小红,刘敏,等.姚孟电厂2号机300MW单元机组机炉协调受控对象的数学模型[J].电网技术,2006,30(11)∶47-50.

[5]黄红艳,陈华东.超临界直流锅炉控制系统的特点及控制方案[J].电力建设,2006,27(3)∶1-3,13.

[6]韩忠旭,张智,刘敏,等.北仑1和2号600 MW单元机组协调控制系统的设计与应用[J].中国电机工程学报,2006,26(18)∶126-132.

[7]韩忠旭,齐小红,潘钢,等.本生直流炉机炉协调控制系统的设计新方法及其工程应用[J].中国电机工程学报,2005,25(21)∶0-127.

[8]张建华,史运涛,侯国莲,等.燃煤电厂协调控制系统故障诊断与容错控制应用研究[J].中国电机工程学报,2004,24(8)∶175-179.

[9]沈炯,陈来九.协调控制系统的专家极点配置自整定方法[J].中国电机工程学报,1995,15(1)∶8-15.

[10]刘红波.火电机组先进智能控制及其应用[M].北京:科学出版社,2005.

[11]DL5000-2000火电发电厂设计技术规程[S].北京:中国电力出版社,2001.