液化气船C型液罐有限元分析

赵 帅,陈章兰

(集美大学轮机工程学院,福建 厦门 361021)

液化气船C型液罐有限元分析

赵 帅,陈章兰

(集美大学轮机工程学院,福建 厦门 361021)

液化气船液罐设计的主要内容是确定液罐的结构形式和尺度。利用ANSYS有限元软件,对 3 170m3的半冷半压式液化气船的双联C型圆筒液罐进行三维有限元分析。建立了液罐有限元三维结构模型,划分网格和加载载荷后,在一定液罐壳厚度下进行有限元数值计算,得出了液罐各部位变形分布云图和应力分布云图,提高了液罐的设计效率。

C型液罐;有限元分析;应力;液化气船

0 引言

液化气运输船(L P G)是将气态碳氢化合物液化后在一定温度和一定压强下进行运输的,是一种新型高附加值的技术密集型船舶。按液化气运输的状态,液化气运输船型主要有 3种:全压式、全冷式和半冷半压式。全冷式液化气船对气体运输过程中制冷要求较高,全压式液化气船的运输压力高,给运输的过程带来安全隐患。而半冷半压式液化气船气体设计温度在 106~-40℃之间,设计蒸汽压力在0.294~0.784MPa之间,温度与气体压力介于全冷式和全压式之间,降低了对材料和运输过程的要求。另外,其采用的 C型独立式液舱,大多为圆筒形,结构上无需采用两层壁。从目前正在营运的船舶来看,大舱容的液化气船普遍为半冷半压式或全冷式。

液化气的理化性质决定了对此类船舶液罐的结构安全性要求较高,因此必须有符合强度要求的液罐来满足运输需求和安全需要。液罐强度计算以往主要以材料力学、板壳理论公式为基础,引入不同材料对应的安全系数,利用公式来计算校核液罐各部分的强度。然而实际应力与理论公式计算值之间的差异或者造成了营运过程中的安全隐患,或者对降低制造成本不利[1]。现代计算机软硬件的发展为上述研究工作提供了有利条件,其中有限元分析作为规范设计的一种补充手段,可通过分析揭示结构应力分布的不均匀性,及时发现船体高应力部位,使设计过程中能根据船体的应力分布状态合理地分配材料,对高应力部位及早采取措施,避免船体结构在航行中产生损坏,有利于合理地进行材料选择和焊缝位置布置。此外,对容器的分析能真实地预报结构变形,便于对容器有特殊要求的部位进行控制。

1 结构模型

根据设计要求,液化气船液罐的结构形式采用C型圆筒形液罐,主要参数及结构形式见图1,图中尺寸单位为 mm。液罐全长 28m,横剖面为双联圆筒形,圆筒半径为 5m,中心距 6.9m,两端均为球形封头,中间设置一道纵隔壁,液罐体积约为3 170m3。

图1 C型液罐尺寸

根据液罐的结构和受力特点,由于结构和载荷对称于中心轴,液罐受力时壳的应力与变形必然对称于中心轴,因此对液罐的研究可以简化为取液罐的一半。又因为整个液罐除了开口区以外中心对称,应力的突变必然出现在开口区处,因此,在不影响计算精度的前提下,为提高计算机效率,减少节点数量,最终仅需取液罐(包括开口区)的 1/4作为简化模型进行研究。

2 液罐受力分析

与其他仅承受径向压力的容器不同,液化石油气液罐的受力主要有两部分,一部分为承受水平方向三角形分布的静水载荷作用,另一部分为由于液罐处于半冷半压式状态,液体表面承受不大于0.8 MPa的蒸汽压力,此部分压力为径向力。这两部分载荷叠加在一起,共同作用在液罐罐体上。在有限元数值计算中,这两部分力作为面力加载。同时,在卡笛尔坐标系下加载水平方向分布的静水载荷,在柱坐标系下加载径向载荷,可方便实现不同方向载荷的加载。

3 液罐有限元分析

液罐工作环境为低温,材料采用 15MnNiDR,最低冲击试验温度-45℃,其冲击功 AKV≥27J,液罐材料的基本数据为:

在有限元软件中将各参数输入到材料性能模块中。

3.1 几何模型建立及网格划分

有限元建模时可采用圆筒形简化模型进行分析。采用自顶而下建模方法,先建立圆筒体,然后建立球体,并平移和旋转工作坐标系,进行体间布尔运算操作。由于结构的对称型,为减少计算机运算时间,取 1/4液罐建模,再采用三角形网格划分方法划分单元。所建模型如图2所示。

图2 模型及模型的网格划分

3.2 约束及加载

根据实际情况,在结构纵向剖面的对称面加载X方向位移约束,结构底部鞍座位置加载 Y方向位移约束,而在纵向对称处加载 Z方向位移约束。

依照GB150-1998《钢制压力容器标准》,主要考虑静载荷的作用,不计机械振动及脉动载荷所施加的影响,且不区分短期载荷和永久载荷。因此,模型所考虑的载荷为内压/外压或最大压差、液体静压力。此外,设计要求气罐蒸汽压力在0.5~0.7MPa之间,计算时取最大值,在一定液面高度情况下加载静压力。

其次,液罐在鞍座处受到集中力作用,由于液罐和鞍座结构相对独立,强度计算互不影响,故分开进行强度计算和校核。

3.3 求解结果

考虑结构尺度较大,运算时采用大变形模式进行计算,求解结果主要有变形分布云图和应力分布云图。在卡笛尔坐标系下,液罐各部位变形分布云图如图3所示。

图3 液罐变形云图

图3看到,在鞍座位置,即下部为约束端情况下,液罐结构变形最大为 20.68mm,发生的部位在液罐顶部中段位置,在顶部中段往球形方向,变形逐渐减小,但相对顶部以下的部位变形仍较大。

液罐内部各方向的应力也可从有限元分析结果中获取,如图4~6所示。图4为X方向应力分布云图,可以看出,在 X方向上,液罐各部位的应力分布较为平缓,在顶部和底部应力分布大致相同,均较中部区域要大些。在 2个接管位置,如处于液罐顶部的大接管与液罐连接处,存在应力集中现象较小接管要稍大些。

图4 液罐模型X方向应力分布云图

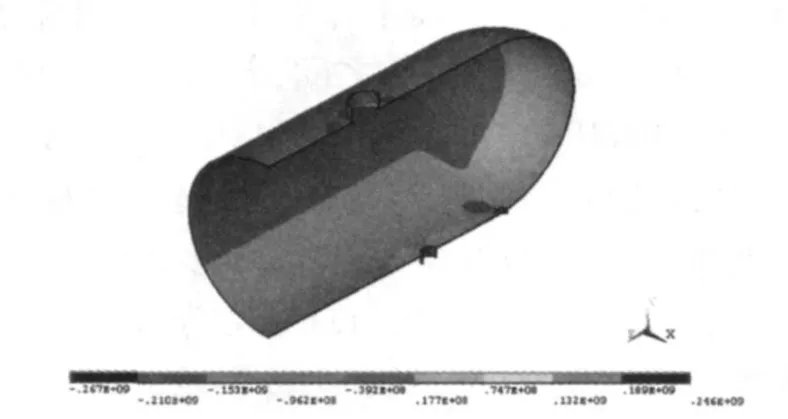

Y方向上,液罐体中上部内侧受到较大拉应力,而在大接管位置存在严重的应力集中现象,大接管与液罐内侧为最大压应力发生位置。除应力集中部位外,在罐体上,中部所受 Y方向应力为压应力,较顶部和底部所受压应力都要大,如图5所示。

图5 液罐模型Y方向应力分布云图

从理论上来说,Z方向应力分布在罐体表面,有限元分析结果显示也是如此,如图6所示。

将顶部、中部和底部各取为应力分析特征节点,从有限元结果数据库中可提取 到各特征节点各方向应力值,将三个方向应力值作比较,取最大应力值 σ1作为主应力,最小应力值 σ3作为第三应力,进行结果应力分析,由下面强度校核公式(1)校核该容器壁厚下的应力是否满足设计规范要求。

图6 液罐Z方向应力分布云图

此外,在开孔部位,从各应力分布云图中可以看到,圆筒壳体上的开孔存在较严重的应力集中现象,而减小孔的大小有助于减缓应力集中,若必须要有开孔,应尽量采取补强措施。

3.4 鞍座的设计

鞍座一方面与低温罐体接触,另一方面又与船体结构和空气进行热传导和对流,所以,根据稳态传热学原理确定其工作温度,从而可确定鞍座材质等级。通过静力计算设计鞍座结构形式和尺寸。在结构形式上,2个鞍座与船体固接,而与液罐体连接一个为固定方式,另一侧鞍座设计为活动式,以适应船体结构在服役过程中各种状态的变化。

3.5 自动运行程序的开发思路

在软件程序开发中,可以用圆筒壁厚作为液罐主尺度参数,提取结果数据中节点最大应力。根据G B 150-1998确定的安全系数和选用材料的许用应力,以作为控制程序出口,即需满足式(1)。

式中:nS为安全系数,由规范确定,由于是高强钢,取 1.5;[σ]为材料许用应力,MPa。

采用有限元参数化设计语言,编制自动程序文件,包括模型的建立、加载和运算。其中模型参数如筒壳体外径、长度,开孔直径等均为常量,而壳厚为变量。自动运算可得到某个壁厚时应力大小,并验算是否满足式(1)要求。将壳厚在一定范围内变化,从而可得最优化的液罐主尺度参数,完成优化设计任务。

[1]陈庆强,朱胜昌,江南,等.22 000m3液化气船整船和舱段三维有限元强度分析[J].船舶工程,2000,(2):13-16.

U674.13+3.3

A

2009-11-17

赵帅(1989-),男,硕士研究生,研究方向为船舶与海洋工程结构力学;陈章兰(1970-),女,讲师,研究方向为船舶建造精度控制技术。